降低三聚甲醛装置苯消耗量的方法

2014-05-10丁少军杜念友

丁少军,杜念友

(神华宁夏煤业集团煤制油项目建设指挥部,宁夏 灵武 750411)

生产工艺

降低三聚甲醛装置苯消耗量的方法

丁少军,杜念友

(神华宁夏煤业集团煤制油项目建设指挥部,宁夏 灵武 750411)

自三聚甲醛装置投用以来苯的单耗一直居高不下,通过对苯消耗过高的分析,讨论了影响苯消耗的各种因素,探讨了降低苯消耗的措施。实践证明,改进后的工艺技术合理,方法可行,苯的消耗大幅降低。

三聚甲醛装置;萃取 剂;单耗;降低

国内三聚甲醛(TOX)生产工艺中,生产单元主要分为合成单元和精制单元。由于三聚甲醛同水存在共沸现象,用精馏的办法不能得到精三聚甲醛,TOX水溶液无法借助精馏作用将TOX与水完全分离,在三聚甲醛的提浓过程中,一般采用结晶或者萃取的方法跨过共沸点得到三聚甲醛[1]。三聚甲醛结晶是先将粗品三聚甲醛、水和甲醛混合溶液进行蒸馏,将馏出物降温到-5℃左右,90%以上的三聚甲醛可结晶出来,将结晶从母液中分离出来后,使其完全熔融,然后将副产物蒸出去即可得到三聚甲醛纯品[2]。三聚甲醛萃取是以苯作为萃取剂,苯与TOX的亲合力大于水与TOX,且苯的比重小于水,易与水分离,萃取液先将TOX自水溶液中萃取出,然后借助TOX与苯萃取液沸点差异大以蒸馏方式分离,最终得到的TOX的浓度大于99.5%[3]。

神华宁夏煤业集团煤化工分公司聚甲醛厂三聚甲醛装置选择以苯作为萃取剂的萃取工艺[4]。装置自投用以后存在苯消耗量与理论设计值相差较大的问题,设计单耗为0.1kg(以t聚甲醛计),2012年实际单耗为9.55 kg。苯作为一种有毒有害致癌化学品,如果在生产过程中过量消耗不仅会对生产操作人员造成潜在的危害,对生产装置也有重要的影响。首先苯进入尾气洗涤系统,尾气最终送至焚烧炉进行焚烧后排放至大气。由于含苯尾气在焚烧炉中的焚烧温度较低(850~950℃),造成焚烧后烟气中带有大量炭黑,导致焚烧炉废锅换热管内壁上粘着大量炭黑,换热管效率下降,排放烟气超温、冒黑烟、副产S4蒸汽减少。同时,由于尾气经由尾气洗涤负压系统抽送至焚烧炉,废气量波动较大,炉温在750~1050℃波动,对焚烧炉安全稳定运行影响较大。焚烧炉不稳定运行或者停车吹扫废锅换热列管,废气将从排气筒直接排放至大气,造成环境污染、资源浪费。其次苯溶解到水中,虽然苯与水极性不同,溶解度较低,但1m3水仍然最大可溶解1.8kg的苯,含苯的物料被送至甲醇回收系统,由甲醇回收塔塔顶回收粗甲醇,最终送至甲醛制备氧化反应生成甲醛。因反应温度只有620~660℃,苯进入反应器后不能完全燃烧,容易在银催化剂上发生树脂化和结炭作用,堵塞银粒表面的孔隙,其活性表面容易被覆盖,催化剂孔隙被堵塞,使催化剂粘聚在一起,造成床内局部阻力上升,反应气走短路,直接导致催化剂利用率降低,寿命缩短。

1 苯消耗高的原因分析

为了降低苯的单耗,保证装置长周期稳定运行,我们对生产装置运行情况进行数据分析,得到以下7个原因:

1)苯储罐温度控制过高,造成苯挥发损失;

2)萃取单元物料夹套管线的夹套采用80℃水伴热,温度过高,造成系统温度较高,最终导致TOX+苯储槽温度偏高,苯挥发损失;

3)苯储罐、TOX+苯储罐等含苯物料储罐压力偏高,呼吸阀始终处于开启状态,造成苯挥发损失;

4)苯与三聚甲醛分离塔塔顶冷凝器和冷却器温度控制偏高,塔顶不凝气中苯含量增高,不凝气经苯汽水封箱洗涤后进入尾气洗涤系统,最终送至焚烧炉焚烧;

5)苯与三聚甲醛分离塔操作不稳定,塔顶受槽苯相和水相界面波动,或界面计失真,造成苯跑至水相,被抽送至甲醇回收系统,造成苯损失;

6)苯汽水封箱喷淋水量偏小,由于苯在水中溶解度较小,因此不凝气中的苯溶在喷淋水中的量减少,大部分送至尾气洗涤系统。淋水量偏小使苯汽水封箱温度偏高,进一步降低了苯在水中的溶解度;

7)分析化验人员取样置换液以及做完分析后的样品当作废液全部倒入废水储槽,而这些样品中大部分含有苯,造成苯的损失。

2 采取的措施

根据以上7个原因,在不影响装置稳定运行的条件下,我们制定了以下相应的措施:

1)将苯储罐恒温器80℃水上回水阀门关闭,投用循环冷却水,将苯储罐温度由45~50℃降至35~40℃,减少苯储罐苯挥发损失。同时,降低苯的温度,进而降低了萃取塔的萃取温度。

2)将萃取单元物料夹套管线的夹套水由80℃热水改为50℃热水,从而将TOX+苯储槽的温度由原来的60~65℃左右降至50~53℃,减少了TOX+苯储槽苯的挥发损失。

3)在尾气洗涤系统废气回收塔最远端安装负压表,以该表为微负压为条件,调整尾气洗涤系统负压控制值,负压由-3.5kPa升至-2.7kPa,降低苯储罐、TOX+苯储罐等含苯物料储罐呼吸阀背压,减少因呼吸阀背压过大,呼吸阀始终处于开启状态造成的苯挥发损失。

4)在保证苯与三聚甲醛分离塔塔顶冷凝器和冷却器不堵塞的条件下,将冷凝器出口温度由60~65℃降至55~60℃,将冷却器出口温度由40~45℃降至35~38℃。同时冷凝器和冷却器温度降低,塔底形成负压,负压有利于苯与三聚甲醛的分离,有利于塔底三聚甲醛产品质量的提高。

5)控制苯与三聚甲醛分离塔操作平稳运行,避免塔顶受槽界面的波动,确保苯相和水相分层的稳定。每班必须进行远传界面计与现场界面计的对照,避免界面计的失真,造成苯相跑至水相,被抽送至甲醇回收系统,随回收的杂醇送至甲醛制备单元反应生成甲醛,减少了苯的损失。

6)将苯汽水封箱喷淋水量由0.50~0.55m3·h-1调整为0.60~0.65m3·h-1,使水封箱顶部排气管线温度由40℃左右降至室温,利用喷淋水将气相的苯吸收形成液体送回系统回收使用。

7)分析化验人员取样置换液以及做完分析后的样品全部回收至系统内,减少因取样造成的液相损失。

3 措施实施后的效果

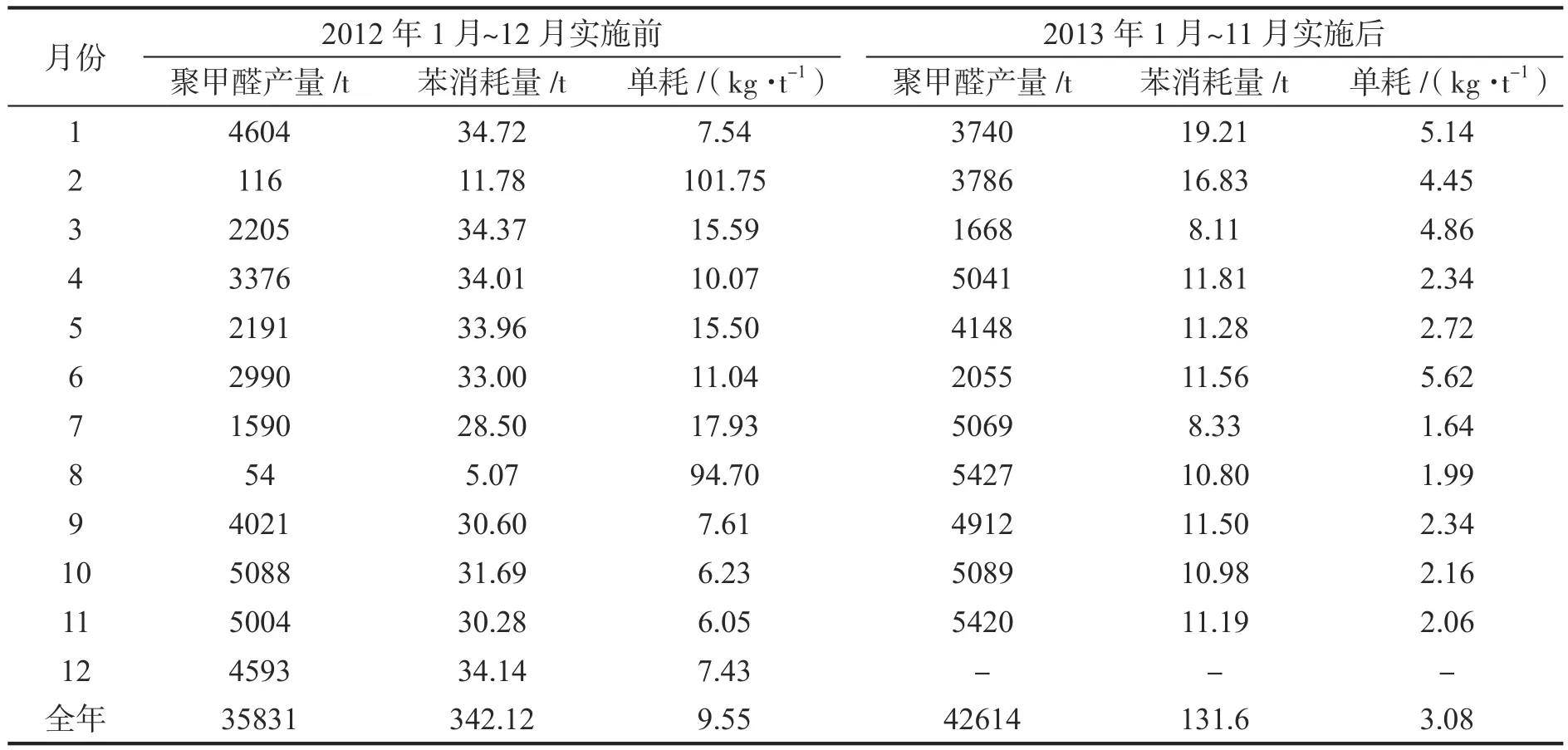

2013年1 月上述措施开始实施,当月苯消耗量就显著下降,在保证关键指标不变的情况下,我们不断找出最佳操作技巧,装置运行至今,对前后各一年时间的聚甲醛产量及苯消耗量进行了统计,结果见表1。

表1 2012年1月-2013年11月聚甲醛产量和苯消耗统计表

由表1可以看出,措施实施后,苯的消耗量大幅降低,苯单耗由2012年9.55kg·t-1降低为2013年3.08kg·t-1(截止2013年11月底),下降幅度达到67.75%,取得了显著的效果。

4 结论

改造实践证明,改进后的工艺技术合理,方法可行,苯的消耗由9.55kg·t-1降到3.08kg·t-1,降低了生产成本,提高了社会、节能和经济效益。

1)社会效益:焚烧炉废锅换热管内壁上粘着的炭黑大大降低,未再出现排放烟气超温、冒黑烟现象,副产S4蒸汽恢复至正常值,焚烧炉保持连续稳定运行,炉温不再频繁大幅度波动,杜绝含苯废气直排大气的现象,避免了环境污染,减少了对员工健康的损害。甲醇回收系统中回收甲醇中损失苯的浓度由2012年的平均2.476%下降为2013年平均2.097%,因2013年回收甲醇浓度较2012年有所提升(2012年甲醇浓度为71.09%,13年甲醇浓度为75%),回收甲醇中损失苯的浓度已下降为1.97%。甲醛制备反应器银催化剂析炭现象明显减少。

2)节能效益:每生产1t聚甲醛减少苯消耗6.47kg·t-1,聚甲醛t成本节约64.38元。

3)经济效益:按照2013年11月底聚甲醛产量42614t计算,减少苯消耗费用:42614t·a-1×6.47kg·t-1×9.95元·kg-1=2743340元·a-1。

[1] 王广铨,王桂英,秦建国.三聚甲醛萃取—精馏新工艺及过程优化[J].计算机与应用化学,1993(4):298-102.

[2] 王仕超,刘剡,要亮.三聚甲醛工艺萃取工序控制要点分析[J].科技风,2013(8):128.

[3] 施长美.应用精馏技术改善三聚甲醛质量[D].上海:华东理工大学,2012.

[4] 王文周,厉波.一种聚甲醛生产过程中降低苯消耗的装置:中国,201120428683[P].2012-08-01.

Measure of Reducing Benzene Consumption inTrioxymethylene Device

DING Shao-jun, DU Nian-you

(Coal to Liquid Project of Shenhua Ningxia Coal Industry Group , Lingwu 750411, China)

TQ 224

B

1671-9905(2014)12-0045-03

丁少军,男,本科,现主要从事煤制油油品合成与加工项目工艺技术管理工作,E-mail:dingshaojun@snctl.com

2014-11-03