成型活性炭的制备及脱硫的影响因素分析

2014-05-10刘瑾

刘 瑾

(陕西理工学院化学与环境科学学院,陕西 汉中 723000)

成型活性炭的制备及脱硫的影响因素分析

刘 瑾

(陕西理工学院化学与环境科学学院,陕西 汉中 723000)

以粘胶基活性炭纤维与酚醛树脂分别作为吸附剂和粘接剂制备成型活性炭,通过脱硫实验,考察了炭化温度、活化温度、活化时间和原料配比因素对成型活性炭脱硫能力的影响。结果表明,于700℃下炭化60min,然后以CO2为活化剂,850℃下活化60min,制备出了较高吸附性能的成型活性炭产品。

成型活性炭;脱硫;影响因素

炭法脱硫技术是极具前景的烟气脱硫技术,但传统炭法脱硫技术存在脱硫容量低、脱硫速率慢、再生频繁等缺点,阻碍了其工业推广应用。近年来,各国科技工作者针对炭法脱硫技术存在的问题,在脱硫剂、脱硫工艺和设备等方面进行了大量的改进[1],其中成型活性炭具有低压降、高强度、高吸附性能等特点。本文通过实验探索了成型活性炭的制备工艺及其脱硫性能的影响因素,取得了较为满意的结果,为实现高效率低能耗脱硫提供了材料方面的研究情况,为成型活性炭烟气脱硫的研究和应用提供了依据。

1 实验部分

1.1 主要仪器与试剂

仪器:BS210S电子天平, SRJX-3-9D型超温报警箱式电炉,HWS-20型恒温水浴箱, M305070型湿式气体流量计。

试剂:0.01 mol·L-1NaOH溶液,3%H2O2吸收液,均为AR级。实验用“SO2-O2-N2”混合气体由SO2、O2、N2经配气制得。

1.2 成型活性炭的制备

1.2.1 炭化

以粘胶基活性炭纤维为原料,热固型酚醛树脂为粘接剂,按质量比1∶1压制成型炭。将成型炭放入箱式炉中,连续通入99.99%的高纯氮,以排出空气,并保护原料在高温下不被氧化,N2流量80~100mL·min-1。以5℃·min-1的升温速率加热至600~700℃炭化并恒温30~60min。

1.2.2 活化

炭化完成后,通入活化气体二氧化碳,流量约为180 mL·min-1,以5℃·min-1升温至800~850℃,恒温30~60min。炭化和活化过程连续进行。

1.3 脱硫实验

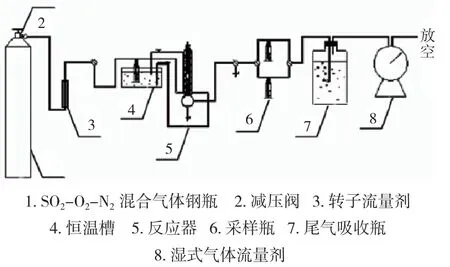

实验采用“SO2-O2-N2-H2O(气)”体系,模拟工业烟气。其中“SO2-O2-N2”由实验前配气制得,O2含量为5.8%。H2O(气)为通过恒温水槽时带出加入反应器。实验在空速5000m3·(t·h)-1、温度25℃的条件下进行。实验装置及流程如图1所示。

图1 脱硫实验装置图Fig1. Schematic diagram of the desulphurization system

反应过程如下:混合气体从钢瓶(1)经减压阀(2)流出,通过转子流量计(3)后通过恒温水槽(4),进入反应器(5),由活性炭对SO2进行吸附后的气体进入采样瓶(6),吸收后的尾气经尾气吸收瓶(7),然后经过湿式气体流量计(8),排入大气中。

实验过程如下:打开减压阀,调节转子流量计,使气体速度稳定在实验所需范围之内。气体经增湿后进入反应器由脱硫剂吸附,之后通入装有3% H2O2的采样瓶中取样,所取样品用事先标定的NaOH溶液滴定。实验以“SO2-O2-N2-H2O(气)”体系中的SO2浓度为研究对象,在接反应器进行脱硫的前后测出SO2浓度,并由此计算反应过程的脱硫量。

2 结果与讨论

成型活性炭制备的影响因素有炭化温度、活化温度、活化时间以及原料配比等。

2.1 炭化温度对脱硫性能的影响

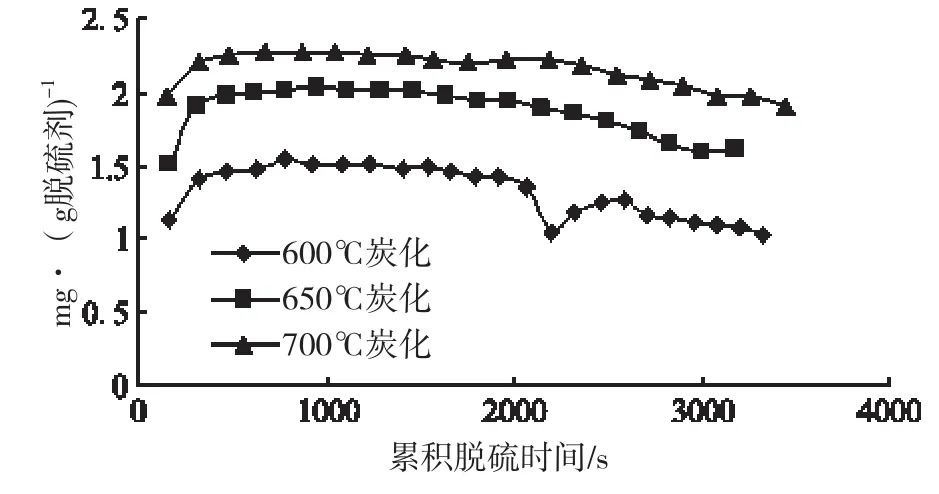

采用炭纤维与粘接剂质量比为1∶2的成型活性炭,分别在600℃、650℃、700℃进行炭化,炭化时间为60min,活化温度850℃,活化时间为30min。N2通入量为80~100mL·min-1,CO2通入量为180mL·min-1。实验结果如图2所示。

图2 炭化温度与脱硫量的关系Fig2. Relationship between the temperature of carbonization and SO2adsorption Value

由图2可知,在600~700℃范围内,随着炭化温度的升高,产品的脱硫效率也越高。温度越高,非碳元素的去除越彻底,炭含量越高,孔隙结构发育得越好;但温度上升至一定值后,在高温下由于细孔发生收缩反而会减少。在炭化3个阶段中,400~700oC中,氧以H2O、CO、CO2等形态放出,而且由于在芳香族核之间形成键,原料中挥发分逐渐减少,到700℃时几乎变为零[2]。炭化温度的高低还会影响后面的活化过程,低温炭化产物的松散结构会使其在活化时被刻蚀成较大的孔而失去了微孔结构的优势。综合考虑脱硫效率和经济性等因素,以700℃作为最佳炭化温度。

2.2 活化温度对脱硫性能的影响

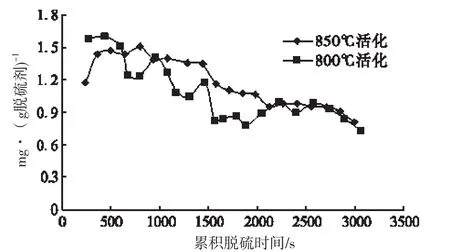

采用炭纤维与粘接剂质量比为1∶4的成型活性炭,炭化温度700℃,炭化时间60min,活化时间30min,活化温度分别为800℃和850℃。N2通入量为80~100mL·min-1,CO2通入量为180mL·min-1。实验结果如图3所示。

图3 活化温度与脱硫量的关系Fig3. Relationship between the temperature of activation and SO2adsorption Value

由图3可知,850℃活化的产品比800℃活化的产品平均脱硫率高。由于二氧化碳和炭的反应是吸热反应,因此,在一定范围内高温有利于反应的进行[3]。在高温时, 更多的炭被刻蚀, 微孔迅速增加, 比表面积增大。同时温度升高时,在气体活化期间被化学吸附在炭材料表面的稳定的氧络合物以CO、CO2、H2O的形式除去,氧含量减少,从而影响材料对SO2的吸附能力[4]。但活化温度过高,反应速度变大,微孔内部的气体扩散赶不上反应速度,活化气就会与大孔或通道上的活性点先发生反应,而不利于微孔的发展[5],另外也会导致微孔容积增加,和相邻微孔的合并反而会使比表面积减小。

2.3 活化时间对脱硫性能的影响

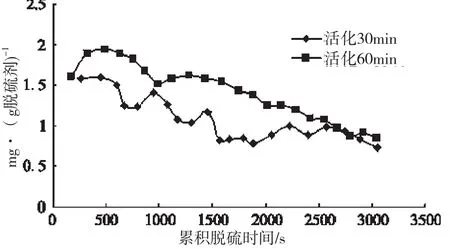

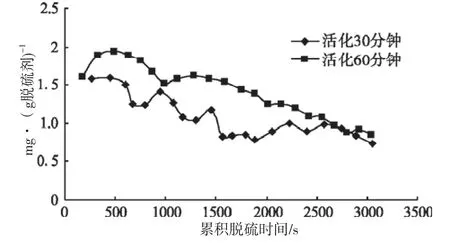

采用炭纤维与粘接剂质量比为1∶4的成型活性炭,炭化温度700℃,炭化时间60min,活化温度850℃,活化时间分别为30min,60min。N2通入量为80~100mL·min-1,CO2通入量为180mL·min-1。实验结果如图4所示。

图4 活化时间与脱硫量的关系Fig4. Relationship between the time of activation and SO2adsorption Value

由图4可知,在整个脱硫过程中,活化60min的样品脱硫量明显地高于活化30min的样品。随着气化反应的进行,活化时间增长,开孔率增加了,同时促使形成更多的微孔,炭材料内部的孔隙增加,比表面积增大,活化气作用与炭基体的有效接触面积增大,使活化更加充分。时间的增长也使活化反应的几个步骤充分展开,能够深入炭基体内部,制造微孔,使活化反应均匀地发生在炭材料的基体上,增加了微孔数量和容量,同时反应产物得以扩散排出,因而有效提高了产品的吸附能力。

2.4 原料配比对脱硫性能的影响

分别采用炭纤维与粘接剂质量比为1∶1、1∶2和1∶4的成型活性炭,炭化温度700℃,炭化时间60min,活化温度850℃,活化时间30min。N2通入量为80~100mL·min-1,CO2通入量为180mL·min-1。实验结果如图5所示。

图5 原料配比与脱硫量的关系Fig5. Relationship between the material proportion and SO2adsorption Value

由图5可以看出,脱硫能力为炭纤维与粘接剂质量1∶1样品>1∶2样品>1∶4样品。粘结剂的加入能够改善活性炭纤维的物理性质的缺陷,如增强炭材料的硬度,抗拉抗压强度,耐磨,耐化学腐蚀、高温烧蚀性等,以更好地满足实际应用的需要。炭纤维浸入酚醛树脂粘结剂时,吸收粘结剂,使纤维孔隙甚至微孔中充入粘结剂,这虽然增加了炭材料的密度,但在炭化时,酚醛热解成炭粉末[6],有一部分粉末会被流通的N2气带出,还有一部分粉末会留在碳基体中,从而堵塞了一部分微孔。粘结剂用量越多,残留在碳基体内的粉末就越多,堵孔现象越严重,因而影响了微孔数量和容积,体现在脱硫能力上,即对SO2的吸附能力降低。

3 结论

本实验以活性炭纤维和酚醛树脂制备成型活性炭,对解决传统活性炭填充床压降大的问题进行了探索,找出了成型活性制备的较佳工艺:以粘胶基活性炭纤维与酚醛树脂质量比为1∶1为配比原料;在温度700℃下炭化60min,然后以CO2为活化剂,于850℃下活化60min,可得到脱硫性能较好的成型活性炭产品。此外,研究发现,在炭化前应对成型炭进行适当的预处理,以优化其内部结构,提高其热稳定性,从而提高产品收率。

[1] 闫新龙,刘欣梅,乔柯,等. 成型活性炭制备技术研究进展[J].化工进展,2008,23(12):1868-1872.

[2] XU Bin, WU Feng, CAO Gaoping. Effect of carbonization temperature on microstructure of PAN-based activated carbon fibers prepared by CO activation[J].New Carbon Materials, 2006, 21(1):14-19.

[3] 王晓瑞,钱仁渊,金鸣林,等. 活性炭制备工艺条件对其比表面积的影响[J]. 炭素技术,2004,23(6):1-3.

[4] 苏艳霞,楚英豪,尹华强,等. 活性炭脱硫性能的影响因素研究[J]. 碳素技术,2008(5):48-51.

[5] E. Vilaplana-Ortego, J. Alcaniz-Monge, D. Cazorla-Amoro’s, A. Linares-Solano, Activated carbon fibre monoliths[J]. Fuel Processing Technology, 2002(2/3): 445-451.

[6] 王进福,顾金玲,韩喜江,等.基于酚醛树脂的超高比表面积中孔活性炭的研究[J].碳素,2008(3):20-23.

Preparation of Formed Activated Carbon and Desulfurization Influence Factor Analysis

LIU Jin

(School of Chemistry and Environment Science, Shaanxi University of Technology, Hanzhong 723000, China)

Monolith activated carbon was prepared with phenolic resin as binder and activated carbon f ber as absorbent. Ef fect of experimental parameter including carbonization temperature, activation time and temperature and material ratio were investigate d. The results showed that applied the equal proportion of activated carbon f ber and the phenolics as raw material, carbonized under 700℃ for 1h, then activated with carbon dioxide under 850℃ for 1h, the formed activated carbon product with high adsorption performance could obtained.

activated carbon; desulphurization; inf uence factor

TQ 424.1

A

1671-9905(2014)12-0009-03

2014-10-17