原油装卸计量影响要素分析

2014-05-10王超

王 超

(中国石油广西石化公司,广西 钦州 535008)

原油装卸计量影响要素分析

王 超

(中国石油广西石化公司,广西 钦州 535008)

原油厂损失反映的是原油在运输、过驳、卸船、储存、采样、密度、温度等计量过程中发生的损失。采取适用的计量手段,加强计量管理,可以有效控制原油入场的损失,避免由此带来的经济损失。

原油;计量;损失

在原油卸船进厂的油罐计量过程中,经常出现油罐收油量与贸易提单量有较大的差量。通常,在出现较大差量的时候,都要对差量原因进行分析,以判断差量的原因属于进罐计量错误还是贸易提单量的不准确或途耗、过驳等损失。在调查、分析过程中发现,部分差量的原因来自生产工作的环节,包括生产过程安排不合理、操作人员的生产操作不规范、操作规程没有考虑到准确计量的因素等等。这些因素直接导致了原油在罐内混合不均匀,无法采集到具有代表性的样品;油罐内温度不均匀,测温数据不具有代表性;生产安排或操作失误导致计量数据失真;收油前后管线充满度不一致,进罐量欠缺或偏多等一系列的问题。本文对原油接卸、存储、输转过程中影响计量的因素进行阐述和分析,还原过程状态产生的差量,清晰反映原油接卸油罐计量差量产生的症结,揭示生产过程要服务于计量的道理。

1 影响接卸罐计量的因素

1.1 采样是否具有代表性分析

1.1.1 岸罐取样点有限

以A公司为例,整个岸罐面积大约为2400m3,但是能抽取样品的部分只有测量管管口面积大小,约0.0314m3,代表性程度为0.000013(0.0314/2400),代表性严重不足。

1.1.2 罐内首次货物和末次货物混合不均匀

在只有一个测量管取样点取样的情况下,样品要有代表性,前提条件是罐内货物充分混匀。如果罐内没有搅拌设施,货物自然混匀几乎是不可能的事情。此外,为了满足生产需要,一般在岸罐完成进油后,在静止时间不够的情况下立即计量,货物也没有充分混合的时间。货物混合不均匀有2种情况:(1)货物分层,是指上下或水平方向上首次货物和进罐货物没有混合,存在某一部位或某几个部位的货物还是岸罐首次货物或进罐货物;(2)混合不均。在货物流动性很好,岸罐首次货物和岸罐末次货物密度差异不是特别大的情况下,货物分层现象还是较少的,货物混合程度较大。即便如此,如果罐内首次货物与进罐货物不能按照相应比例混合,也会造成样品代表性不足。

1.1.3 采样具有代表性的样品

岸罐首次货物均匀程度较高,因为:(1)岸罐经过进油和出油2个过程后,罐内货物已经经过2次自然混合;(2)从进油到转出油需要较长时间,岸罐首次货物有较长静置混合时间。(3)由于出油口在岸罐下方,货物转到炼厂时,转出的大部分是下层货物,最后剩下转输油之前的上层货物,经过较长时间静置后同层面货物密度是基本一致的;(4)岸罐首次货物较少,一般为4500m3左右。由于货物较少,样品代表性较高。

船罐密度代表性较高:(1)原油进入船舱一共经历至少3次混合过程,油品混合很充分。第1次是货物从油田到油田储罐,第2次是从油田储罐到码头岸罐,第3次是从码头岸罐到船舱。(2)船舱的采样口较多,为样品代表性提供了可靠的保证。

1.2 收油罐的选择

装有重质原油的油船卸油,选择原罐内装有轻质原油的油罐时,由于2种油密度相差较大,目前在我公司采购的原油中密度极差为:轻质原油807.0kg·m3,重质原油935.0 kg·m3,因重力因素作用,密度小的罐底油会随收油液位的增加慢慢浮起,浮于整罐油的最上层,密度大的则始终沉在下层,出现分层现象。正常生产情况下我公司一般控制油罐收油前的液位为2.5m(浮盘起浮后的最低可计量高度),若收油高度在12m,按照标准GB/T 4756-1998《石油液体手工取样法》的要求,在1/6、1/2、5/6液位处采样,1/6处的油样应在顶液面以下2m的轻质油油层处采取。这样的采样结果会导致混合样中密度小的轻质油占了1/3的体积,使混合油样密度的测量值低于实际值,造成原油计量数比实际收油量少。同理,选择原罐内装有重质原油的油罐时,卸收轻质原油,就可能造成收后计量数比实际收油量多。

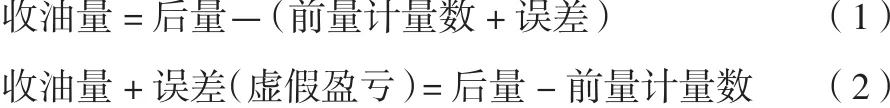

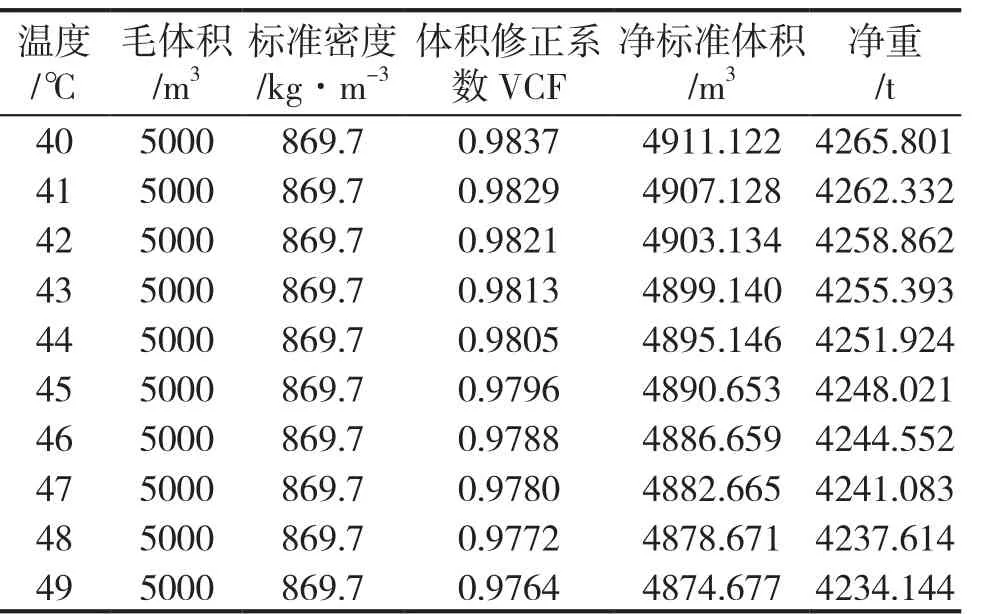

生产单位在安排卸船时,如果收油罐罐底余油越多,对下一批次的收油计量产生影响程度就会越大。前量的误差会直接反映在收油量的结果中,导致收油计量的虚假盈亏。罐底余油多,作为收油前量的计量误差绝对值相对大,虚假盈亏的实际量就越大。公式(1)和(2)反映了收油量中因前量的计量误差产生的虚假盈亏。

重质原油含水量和杂质比较多,且基本都为黏度大的原油,在仅仅加温的情况下游离水不易沉降。这类原油卸入罐后不易与罐内油品均匀混合,采样难度大,样品的密度、含水都有可能出现较大偏差。当采到的样品代表性属于进罐的油层时,接卸前罐底余油少,受影响的程度小,产生的误差相对较小;相反,当采到的样品代表性属于原罐底的油层时,卸油前罐底余油多,受影响的程度大,误差也会相应增大;在罐内混合状态未知的情况下,由于罐底余油多,采样时也容易采到原罐底的油品,同样产生误差。表1反映了样品含水有误差时,前量多和少,影响计量结果的不同程度。

表1 样品误差对量的影响

1.3 油罐加温操作

油罐内蒸汽加热管在罐底对称分布,现场操作人员在开启蒸汽对油品加热时,不检查所有加热管是否全部开启,部分加热管加温,导致罐内油品呈半边加温状态。正常情况时,罐底蒸汽加热管开启到位,呈多点加温状态;加热管之间相互作用,温度向上均匀对流,使油罐垂向各横截面油品温度基本一致。即使加热量不够,油品出现罐垂向横截面温度分层时,按照GB/T 8927-2008石油和液体石油产品温度测量(手工法)》的要求,在油品液位下增加测量点,也可以获得罐内油品的平均温度。如果加热管在罐内部分开启,就属于加热过程处于不合理状态,在这种状态下,若没有油罐内部搅拌器进行搅拌,即使加热管线已经运行足够的时间,也由于罐内油品低温区的反向对流存在,使得获取具有代表性计量温度的难度加大。

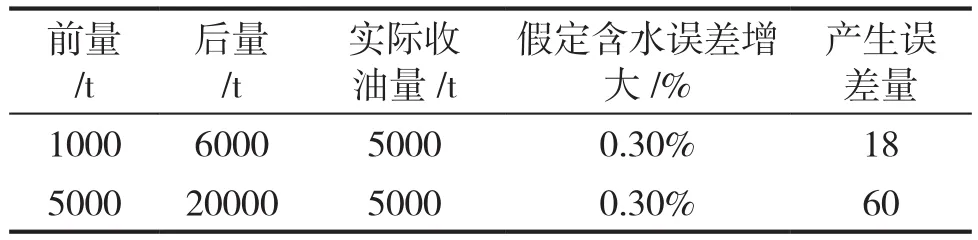

在实际工作中,当使用油罐上安装的固定单点温度计的读数作为计量温度时,温度误差会更大。以之作为计量参数计算的油量误差自然很大。表2给出了罐内油品温度每间隔1℃的计量数据,表中两极温度差为10℃,差量约为24t。若取中间量为近似实际量,则两极相对误差数接近0.4%。从比较中可以看出温度误差对计量的影响程度。

表2 油品不同温度时罐量计算

在罐内油品液位不高时,半边加热的油品膨胀,还导致浮盘轻微倾斜,对液位产生影响(油罐安装的雷达液位计显示油高与检尺数对比相差很小,当罐内出现两侧温差时,检尺数与雷达显示值相差增加6~8mm)。

2 改进措施

生产作业环节引起的计量误差,是可以通过细化操作规程、规范操作,在生产过程中消除的。

针对接卸油罐的选择,在条件许可的情况下,生产安排过程中要尽量把油罐进行分类,区分重质油罐和轻质油罐,分类存储油品;根据待卸原油的物理性质安排接收油罐,尽量安排密度较为接近的原油进入同一油罐,以保证计量时获取的样品具有较好的代表性。

输转时,尽量减少罐内余油,同时也要保证油品稳油时间并且液位不得进入无法计量区间。在油罐检修、检定后,油罐参数改变和新的罐容表信息要及时传至生产岗位,并要求参与生产操作的人员都必须掌握。对用浮顶罐交接计量时,生产部门要根据GB/T 13894-1992《石油和液体石油产品液位测量法》(手工法)的要求,在浮顶完全起浮后安排计量,同时确保在油品输转前后,浮顶的漂浮状态应尽可能一致。把“浮顶罐不得跨非计量区间计量”作为基本要求写入《操作规程》,并执行。

温度测量误差对油量计量误差影响较大,所以要对现场操作人员的油罐加温操作提出要求,操作过程要细化到阀门的逐个检查;对发现加热管泄漏,有不能使用的加热管时,要设计合理的加热措施,有效防止油罐内部温度呈斜向截面分层状态。

收油过程中,前期用大泵收油,结束用小泵收舱。用大泵收油,能确保进罐流量有足够的搅拌能力,使进罐量与罐前量均匀混合;使用小泵收舱并控制收舱操作的时间,保证管线收油后属于充实的状态;专线运输的船驳,不过分要求卸净,采取卸油后测量舱底剩余液位高度(ROB),下次装油前核对该液位(OBQ)的办法,对船舶进行监控。减少收舱时过分抽吸舱底油导致的不满管现象,保证接卸进罐量的准确。

3 结论

通过实例分析生产安排及操作过程没有满足接卸原油罐计量的条件,并出现影响罐计量准确的问题,可以看出生产环节对计量准确的影响是存在的。要保证原油接卸罐计量准确,就需要从生产各环节上满足原油计量的条件,需要生产部门重视加强对生产环节的控制。尤其是涉及进、出厂贸易交接计量的储运部门,要在生产操作规程的制定中,充分考虑到影响计量准确的因素,细化操作规程,规范操作,为计量工作服务,确保计量准确。

[1] 蓝康孟.油罐计量技术发展回顾与展望[J].油气储运,1995,14(6):34-37.

[2] 谢雨兵,王支江,杨圃,等.原油动态计量流量计系数影响因素分析[C].//2010’中国油气计量技术论坛论文集,2010:288-293.

[3] 肖素琴.油品计量员读本(第2版)[M].北京:中国石化出版社,2009.

[4] GB/T 8927-2008,石油和液体石油产品温度测量(手工法)[S].

[5] GB/T 13894-1992,石油和液体石油产品液位测量法(手工法)[S].

[6] GB/T 4756-1998,石油液体手工取样法[S].

Influence Factors Analysis of Crude Oil Discharge Measurement

WANG Chao

(Guangxi Petrochemical Company, CNPC, Qinzhou 535008, China)

TE 85

B

1671-9905(2014)04-0071-03

2014-02-19