苏丹3/7区减压渣油对丁烷脱沥青装置开工的影响及分析

2014-05-10李茂鹏林荣文李宝昌

李茂鹏,林荣文,李 冬,李宝昌

(广西东油沥青有限公司,广西 钦州 535008)

苏丹3/7区减压渣油对丁烷脱沥青装置开工的影响及分析

李茂鹏,林荣文,李 冬,李宝昌

(广西东油沥青有限公司,广西 钦州 535008)

苏丹三/七区减压渣油具有凝点高、蜡含量高、酸值高和金属含量高等特点,尤其是金属元素镍、钒、铁、钠含量较高,是一种热稳定性较差的渣油。通过丁烷脱沥青装置进行降酸、降金属、降粘度,降低残炭含量,从而为催化装置提供更加优质的原料,创造更大的效益。

苏丹3/7区;减压渣油;丁烷;沥青;金属;效益

我公司主要是加工苏丹3/7区原油,3/7区原油具有酸值高、高沥青胶质、重金属含量多等特点,较多高碳蜡是导致其高凝高粘的根本原因,而原油中金属元素镍、钒、铁、钠含量较高对高粘度也有一定的贡献作用,直接进入催化裂化装置作原料时,催化剂重金属污染严重,产品分布差,渣油掺炼量低,直接影响企业经济效益。

本套装置主要是以100×104t·a-1常减装置的减渣为原料,常减压装置全部以苏丹3/7区原油为原料,减压渣油为我公司40×104t·a-1丁烷脱沥青装置提供原料,经过丁烷脱沥青装置生产出更好的催化原料,为我公司50×104t·a-1的重油催化裂化装置提供优质原料,从而提高了催化裂化的处理量,同时降低了损耗,为公司创造更大的效益。丁烷脱沥青的产品沥青给减粘裂化装置进一步加工成重质燃料油。所以丁烷脱沥青装置以减压渣油为原料,性质更加恶劣,并且丁烷脱沥青装置的溶剂主要是MTBE装置过来的碳四组分,正丁烷含量低,烯烃含量高,即溶剂的选择性很差,溶解性强,并不能根据以往经验来控制抽提温度、沉降温度,全部是重新摸索。

1 装置开工试车情况

为了确保装置投料试车,车间在装置中交前提前进入,并合理安排人员,组织装置的全面大检查、吹扫、气密等工作,使装置在中交后马上进入试车联运阶段。

1.1 加热炉烘炉

加热炉是丁烷脱沥青装置的关键设备,烘炉质量的好坏直接影响到脱沥青装置的安全运行,轻、重脱油和沥青加热炉的烘炉是为了除去炉体内耐火砖和耐火胶泥中所含的水分,以防止耐火砖和耐火胶泥由于炉膛温度急剧上升而变形甚至倒塌,使耐火胶泥和耐火砖得到充分的烧结,同时检验油气混合燃烧器、热电偶在热状态下的高温性能。

在烘炉过程中一定注意炉管要通入蒸汽,对炉管进行保护,严防对炉管进行干烧,尤其是轻脱油加热炉炉管管材为普通碳钢,如果干烧极容易将炉管烧坏。对流段蒸汽不大于0.5t·h-1,蒸汽出口温度不大于350℃;加热炉辐射段不大于0.6t·h-1(注:蒸汽在炉管内流速在15m·s-1以上,且不大于30m·s-1,每路蒸汽出口温度不大于350℃)。

1.2 建立溶剂大循环

本套装置收溶剂大约280t,开始收溶剂从停工退溶剂线直接进高压抽提-沉降系统,当沉降塔(C-2)顶见液位后,改为往溶剂罐(D-1)收溶剂,当溶剂罐液位达到50%时,停止收溶剂。在溶剂快收完时将炉F-1、2、3炉长明灯逐渐点火,逐渐将高压系统向低压系统的返量给上,但返量不要太大,尤其是超临界塔(C-3)不能存在液相,如果出现液相要尽快用重脱油溶液泵(P-2)利用停工抽出线将(C-3)液相抽出打到抽提-沉降系统,防止整个系统收的溶剂太多,C-1、C-2底部返量阀不要开度过大,防止汽提塔存液相。同时炉F-1、2、3大火嘴逐渐点火,防止炉出口温度过低,低压系统过来液相,炉F-1出口温度控制在230℃、F-2、F-3出口温度控制在260℃以上,汽提塔汽提蒸汽量分别控制在0.5、0.6、0.7t·h-1。启用补充溶剂泵(P-10)、增压泵(P-3)建立溶剂大循环,建立物料平衡。

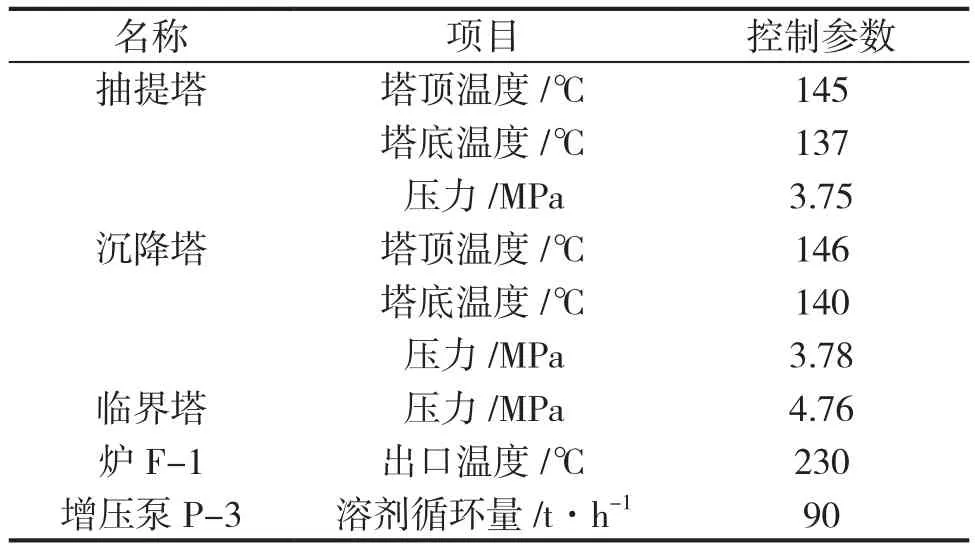

在溶剂大循环建立起来时,整个系统能够开始脱水,一定要将系统存水脱尽,防止给开工投料造成大的系统波动,同时考验各仪表是否准确好用,利用炉子给溶剂的热量,使C-1、C-2顶部和底部温度达到投料的温度。控制参数见表1。

表1 主要操作参数

从表1可以看出,与表3的设计参数相比较,抽提塔和沉降塔的温度控制要比设计温度高,主要是因为没有可供参考的确切数据,防止投料后由于溶剂的选择性较差,溶解性较强,造成脱油沥青软化点太高,使沥青出装置系统造成堵塞。压力比设计压力低些,因投料量为设计加工量的85%,即42.5t·h-1,瞬间减压渣油进入高压抽提系统占用大量空间,抽提-沉降系统压力会升高,故在投料前压力要偏低操作,防止超压。

2 产品分析数据及操作条件

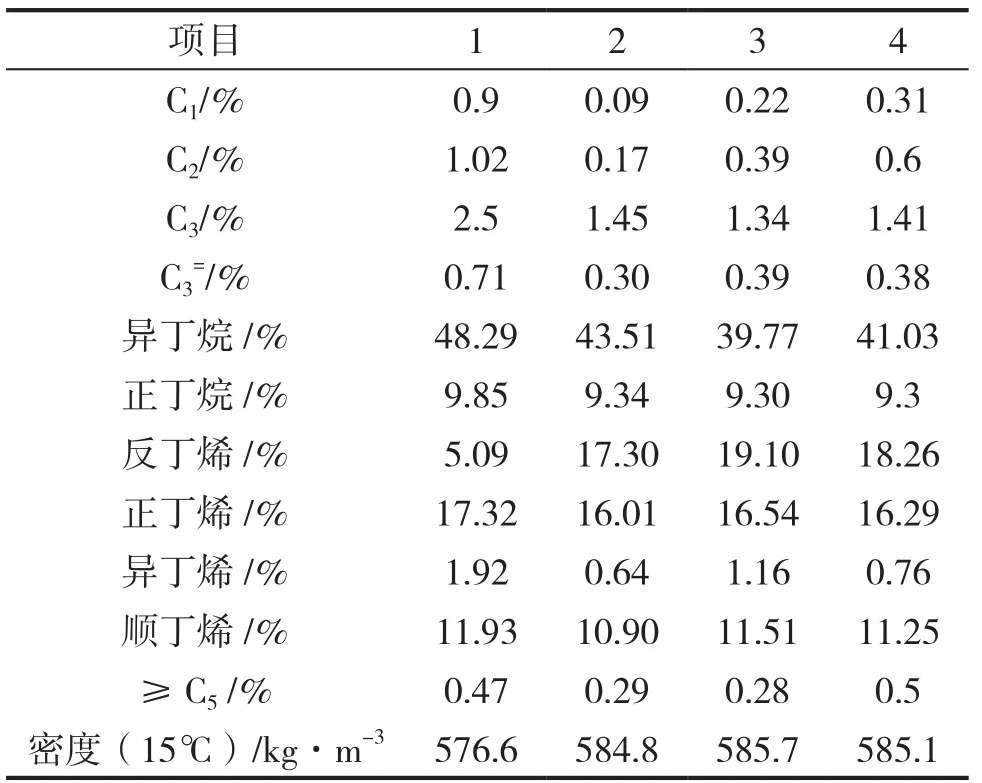

2.1 溶剂的组分含量

溶剂的组分含量数据见表2。由表2数据可以看出,溶剂中所含的烷烃C4组分仅为52.60%,所以溶剂选择性相对来说较差,正丁烷和异丁烷的临界温度分别为152℃和135℃,故可在较高的温度下操作,适合于加工高粘度的渣油。异丁烷的物理性质介于正丁烷和丙烷之间,其脱沥青效果相当于混合丙烷和正丁烷。采用混合溶剂的脱沥青过程具有适应原料油变化的灵活性,还具有调节脱沥青油收率和质量的灵活性。但是由于溶剂所含烯烃为44.01%,烯烃的抽提选择性不如相应的烷烃,除了烯烃的蒸气压高于碳数相同的烷烃外(使得溶剂罐压力升高),溶剂中烯烃含量太多会影响抽提的选择性。我国炼厂有数据表明,当烯烃含量达到45%时,脱沥青油的收率约比使用烷烃溶剂降低1/3。

表2 碳四溶剂的组分

3.2 操作条件及产品分析数据

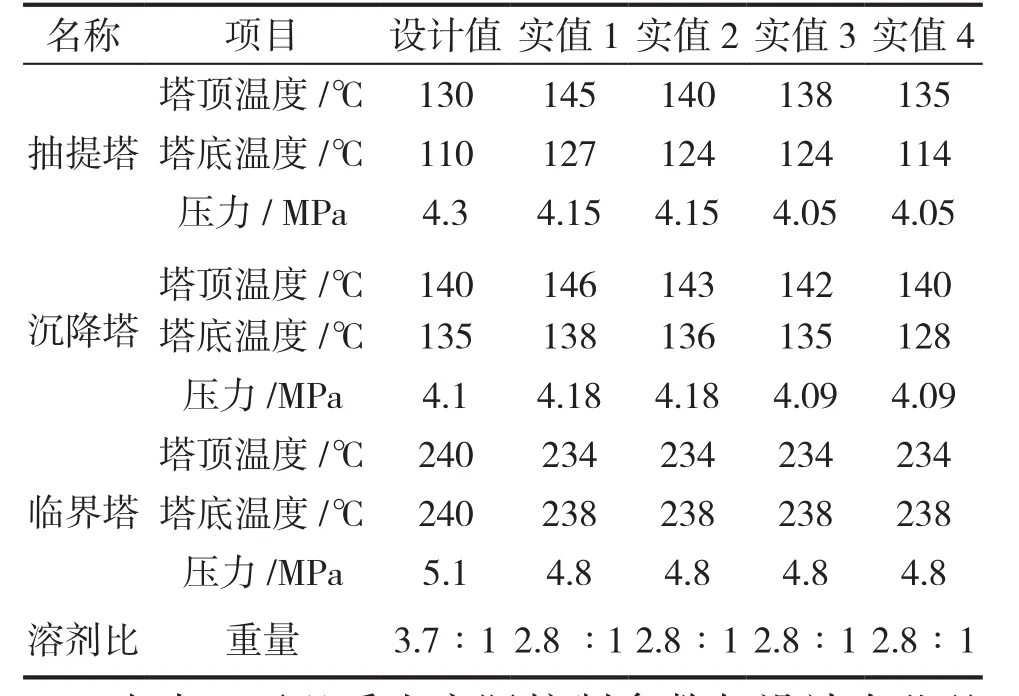

主要操作参数及与设计值的对比见表3。

表3 主要操作参数对比

由表3可以看出实际控制参数与设计有些差距,主要是我们所选用的溶剂并不是纯丁烷溶剂,溶剂主要是从我厂MTBE装置过来的碳四组分,烯烃含量较高,造成溶剂的选择性变差,所以我们的抽提-沉降系统的温度比设计温度要高些。由于溶剂的选择性变差,相对来说溶解性增强,进而溶剂比要小些。

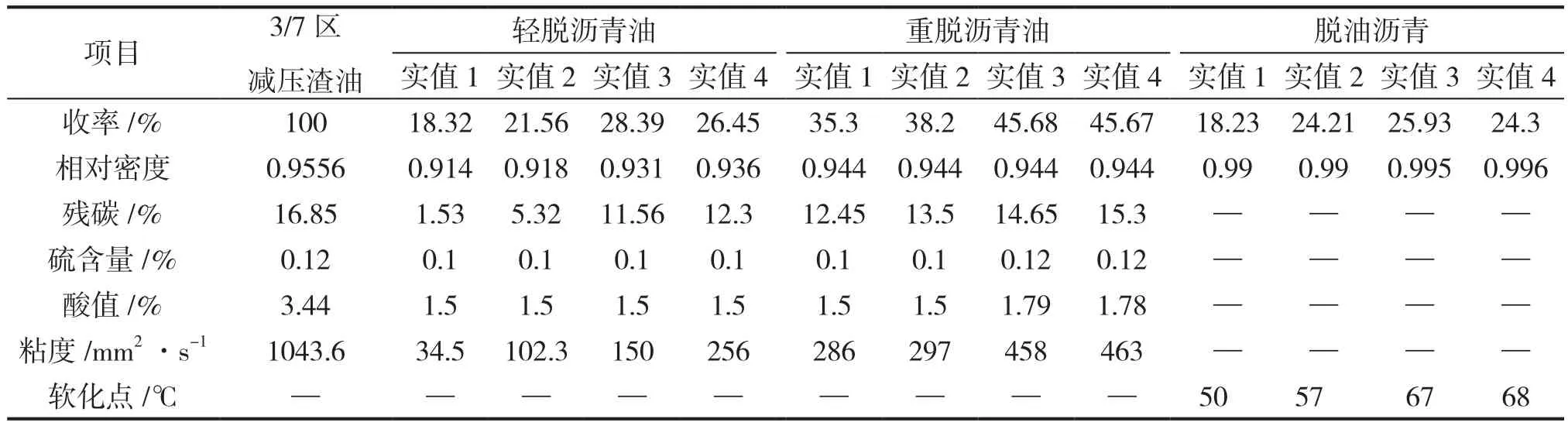

由表4可以看出,轻、重脱油的收率达到74.07%,这个收率很高,而沥青的产量仅仅25.93%,是其他同类装置的一半左右,我公司从整体效益考虑限制了沥青的产量,但是这样就增难了轻脱油与沥青的分离效果,从而增加了轻脱油溶液的产量,使得沉降塔负荷增加,造成轻脱油残碳比同类装置高些。我厂的轻脱油和部分重脱油全部作为催化进料,与催化原料调合后,残碳大约在5.0%左右,对催化装置没有产生影响,所以我们要求尽量大地产出轻、重脱油。

表4 产品收率及质量

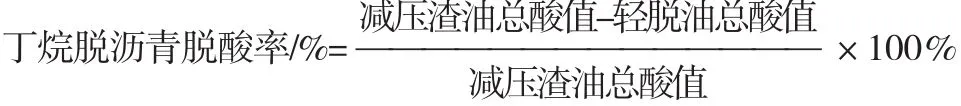

通过以上计算数据得到,虽然丁烷的脱酸率达到56.4%,但是轻重脱油含酸量还较高,要特别注意对后部设备的腐蚀问题。

3 总结及讨论

(1)通过丁烷脱沥青装置使高酸、高金属的减压渣油有了明显的改善,同时也将残碳降到一个合适的范围,为催化装置提供了一个优质的原料,由于酸值的大幅度降低,减少了设备的腐蚀,增加了使用寿命。

(2)在水联运后溶剂大循环时,一定要将溶剂循环时间达到48h以上,确保高压系统里的水被脱干净,否则在投料后,容易造成抽提塔混相,塔底界位突然升高,轻脱油炉F-1出口温度突降,重则使抽提系统压力突然升高超压,造成安全阀起跳事故。

(3)在溶剂大循环时,抽提塔、沉降塔底抽出阀开度不要太大,否则造成重脱油炉、沥青炉负荷加大,也增加了开工初期炉子的能耗。

(4)由于本装置的增压泵采用的是双套机械密封,分为内、外两套机封。机封冷却采用的是从溶剂补充泵打来的冷溶剂冷却,开增压泵时一定要保证有冷却溶剂对机封进行冷却,否则将损坏机封,造成增压泵泄漏损坏,甚至大量溶剂泄漏,造成事故。

(5)汽提塔的汽提蒸汽一定要保证0.8MPa以上的过热蒸汽,否则造成低压系统溶剂回收不完全,造成沥青、轻、重脱油带溶剂,增加溶剂耗能,而脱油沥青带溶剂较多时,造成后部装置减粘裂化,原料泵抽空。在装置停工时,新增一条1.0MPa蒸汽线来满足生产,并同时降低溶剂损耗60%。

(6)严格控制轻脱炉(F-1)出口温度237℃±1℃,温度太高,造成超临界塔分离不好,将轻脱油带到顶部高压换热器、空冷等冷换设备,冷却效果变差,抽提、沉降系统压力升高。

[1] 李春年.渣油加工工艺[M].北京:中国石化出版社,2002:209-253.

[2] 林世雄.石油炼制工程[M].北京:石油工业出版社,2000:557-569.

[3] 邢影春.国内外炼油装置技术现状与进展[M].北京:石油工业出版社,2006:35-390.

[4] 孙兆林,王海彦,赵杉林(译).石油炼制工艺手册[M].北京:中国石化出版社,2007:110-113.

[5] 周原,王天普.溶剂脱沥青装置操作工[M].北京:中国石化出版社,2008.

Influence of Sudan 3/7 Vacuum Residuum on Butane Deasphalting Plant

LI Mao-peng, LIN Rong-wen, LI Dong, LI Bao-chang

(Guangxi Dongyou Pitch Co.Ltd., Qinzhou 535008, China)

TE 626.8+6

B

1671-9905(2014)04-0068-03

2014-02-19