轻、重稀土对WC-0.4TaC-10Co硬质合金微观组织和性能的影响

2014-05-07陈巧旺

李 力,陈巧旺,刘 兵

(重庆文理学院 重庆市高校微纳米材料工程与技术重点实验室,重庆 永川 402160)

随着机械加工行业的快速发展,工具产业的市场潜力巨大,中国刀具市场将以年均10﹪~15﹪左右的速度增长,至2015年达到55~65亿美元,稳居全球第一.另外,预计中国汽车业未来10年有望继续维持较大幅度的增长.在激烈的行业竞争中,更需要提高切削效率和加工质量,降低生产成本.显然,使用高效优质的刀具成为机械加工行业发展的关键,而硬质合金作为刀具的主体材料近年来也已成为研究的热点[1].

稀土元素作为一种高效硬质合金添加剂已经应用于刀具行业,但是从目前的文献报道中可以看出,对稀土元素作用机理的研究还未成体系,有些结论甚至相互矛盾[2-3].本文从不同的稀土组元入手,试图阐述不同的稀土元素对硬质合金性能的影响,初步探明轻、重稀土对硬质合金作用机理的不同,并确定较为合理的稀土添加剂配比.

1 实验方法与步骤

1.1 合金WC-0.4TaC-10Co粉体制备

采用轻稀土La、Ce、Nd和重稀土Y,经计算制备含稀土0.1﹪、0.2﹪、0.3﹪、0.4﹪和 WC-0.4TaC-10Co合金混合料.每个球磨罐装复合粉料100 g,硬质合金磨球直径分别为Φ10 mm和Φ2 mm,球料比为5∶1;加入50 ml无水乙醇(分析纯)及1 g硬脂酸,密封球磨罐.用ND2型行星式高能球磨机球磨[4],球磨48 h后用LA-950激光散射粒度分布分析仪和FEI Quanta250型扫描电镜测试分析混合料粒度,结果表明平均粒度为 0.4 μm.

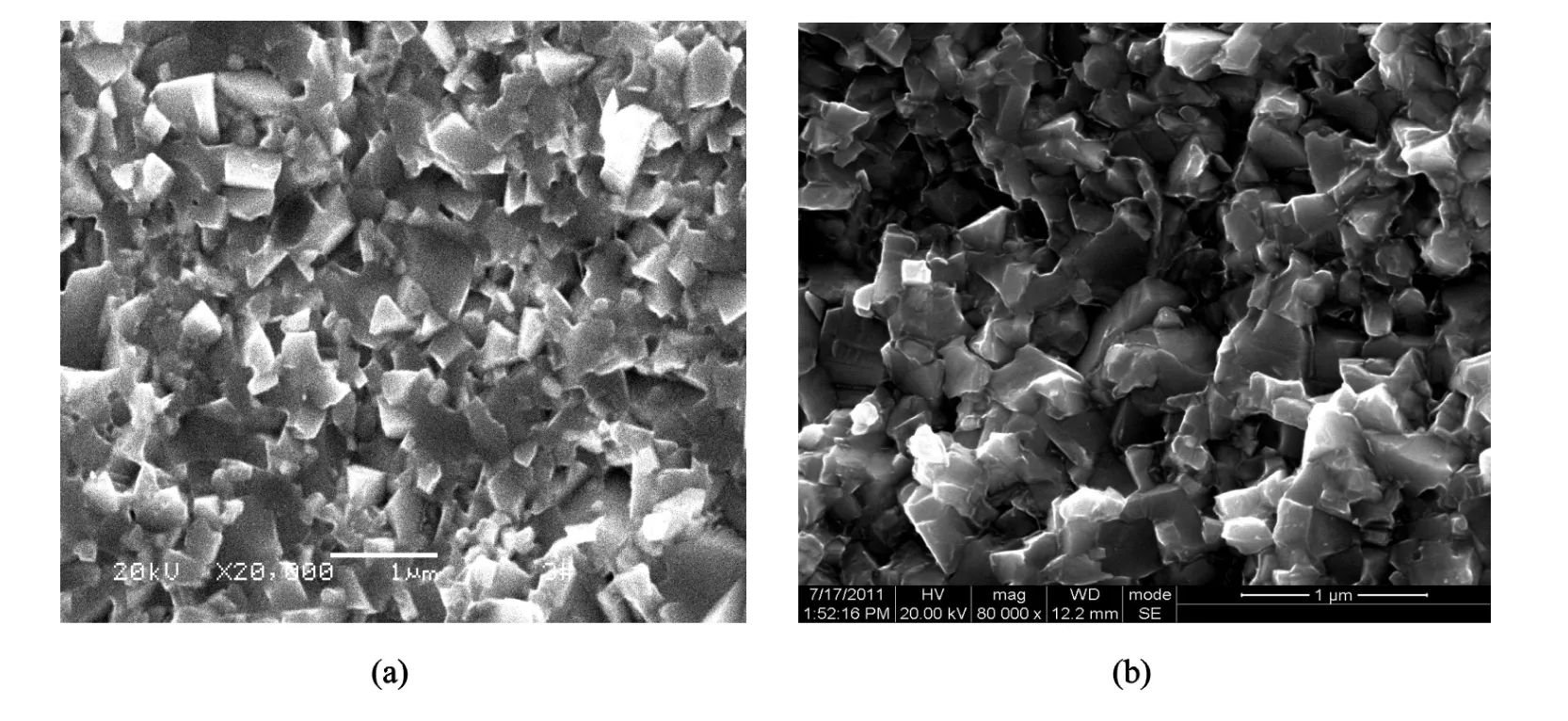

试验用的原料及其平均粒度如表1所示.

1.2 试样制备

在球磨结束前5 h加入2 wt﹪的石蜡作为成型剂.球磨后将球磨罐放入DZF-6050型真空干燥箱干燥,干燥后取出,研磨混合料并过筛.将混合料放入B型硬质合金试样模具,在液压机采用200 MPa模压10 s,制成压坯.试样在VSF-223真空烧结炉中以1 380℃烧结1 h制成合金试样.

表1 原料粉体的基本参数

1.3 试样的性能检测

1.4 SEM形貌观察

用排水法测定合金试样的密度,取3个相同成份试样的平均值表示其密度.用HR-150A型洛氏硬度计测定试样的硬度值(HRA),每个试样测5个点,取其平均值.在SGY-50000型数显式压缩强度测试仪上用三点弯曲法测试样的横向断裂强度(TRS),所用试样尺寸为5×5×20 mm,取5根试样的平均值作为横向断裂强度值.

在FEI Quanta250型扫描电镜下观察显微组织,并进行能谱测试.

2 试验结果及讨论分析

2.1 稀土含量对合金的密度、横向断裂强度的影响

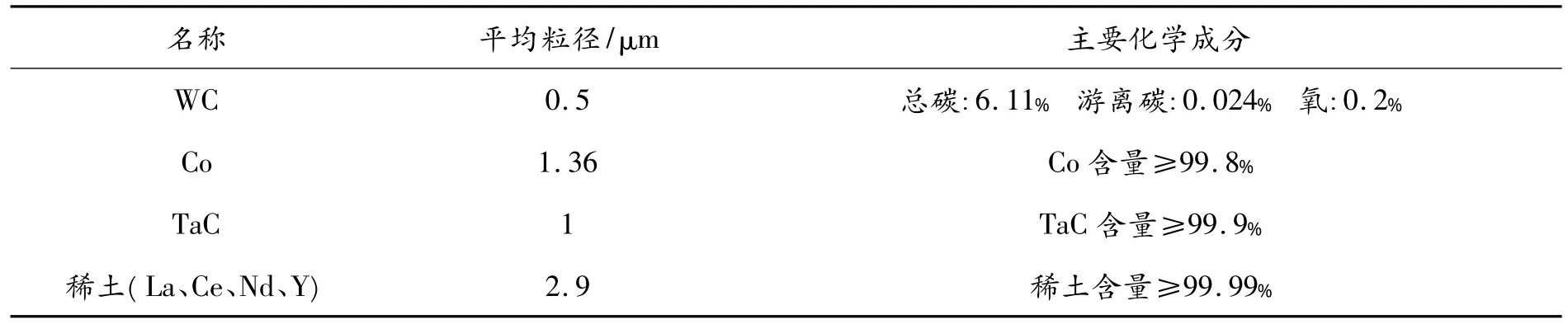

不同稀土含量的WC-0.4TaC-10Co合金密度和横向断裂强度测试结果如图1所示.

图1 稀土含量对合金密度和横向断裂强度的影响

试验发现:稀土的引入有利于合金的致密化过程从而提高合金的密度,并且轻稀土的作用较重稀土更加明显.轻稀土在合金烧结过程中有向表面迁移的趋势,本试验的稀土添加剂以稀土钴的复合粉体形式加入[5],其迁移的驱动力为合金内部和表面的氧浓度差.另外,合金的总碳含量偏低、处于接近脱碳的边缘.因合金的总碳含量偏低[6],在真空烧结过程中,WC在Co中的溶解度增加;同时,由于与石墨舟皿接触的合金表面的碳势与合金内部的碳势存在较大差别,这种碳势差为碳从合金样品表面向合金内部扩散提供了一定的驱动力.在稀土的催渗作用下,石墨舟皿中的碳易于从低碳合金表面向合金内部扩散.这种动态过程也能为稀土向合金表面富集提供一定的通道[7].

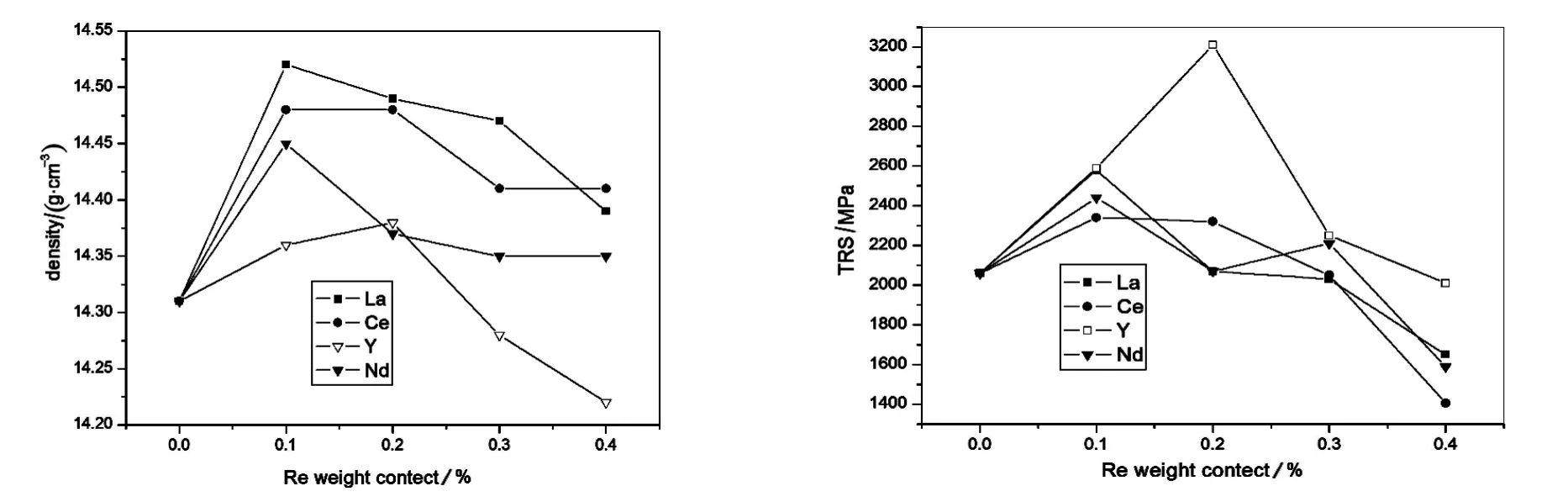

图2为La含量为0.1﹪的合金的表面能谱.结果显示La的含量达到1.68﹪,提高了16倍,证明稀土确有向表面富集的趋势.因为稀土元素化学性质活泼,在合金内部首先与O、Mg、Ca这些杂质化合,在稀土表面迁移趋势的带动下,这些杂质元素被带出合金内部;而且这个动态过程也有利于合金内部气体的排出.综上所述,轻稀土的引入有利于净化合金内部杂质,而且对合金的致密化有帮助.

图2 La含量为0.1﹪的合金的表面能谱

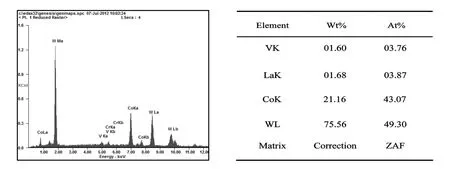

从合金横向断裂强度随稀土含量的变化趋势上可以看出,重稀土的作用效果要明显优于轻稀土,而且从合金试样横向断裂方式上来看,不含稀土的合金的断裂方式基本为裂纹沿晶界的断裂,所以断口呈现冰糖状,晶界整齐,WC晶粒多为三角形和四边形;而加入重稀土元素之后部分晶体发生了穿晶断裂,断口的裂纹扩展路线呈现不规则形状,说明稀土起到了强化晶界结合力的作用,如图3所示.

图3 合金断口扫描:(a)不含稀土;(b)含0.2﹪Y元素

重稀土元素引入后,抑制粘结相马氏体相变,提高室温粘结相中α-Co的比例.在硬质合金冷却过程中粘结相会发生相变,即由fcc结构的α-Co转变为hcp结构的ε-Co,但是一般情况下相变是不完全的,粘结相冷却到室温后主要由α-Co和ε-Co两相共同组成,重稀土元素的加入可以抑制粘结相fcc→hcp马氏体相变,从而可以减少粘结相中ε-Co的含量.稀土元素由于其化学性质活泼在硬质合金中也可以起到非常好的净化晶界的作用.由于稀土对晶界和相界的净化作用以及其能够改善WC/Co界面的润湿性,从而提高了合金晶界和相界的结合强度,大幅提高硬质合金的断裂韧性[8].

2.2 稀土含量对合金晶粒尺寸的影响

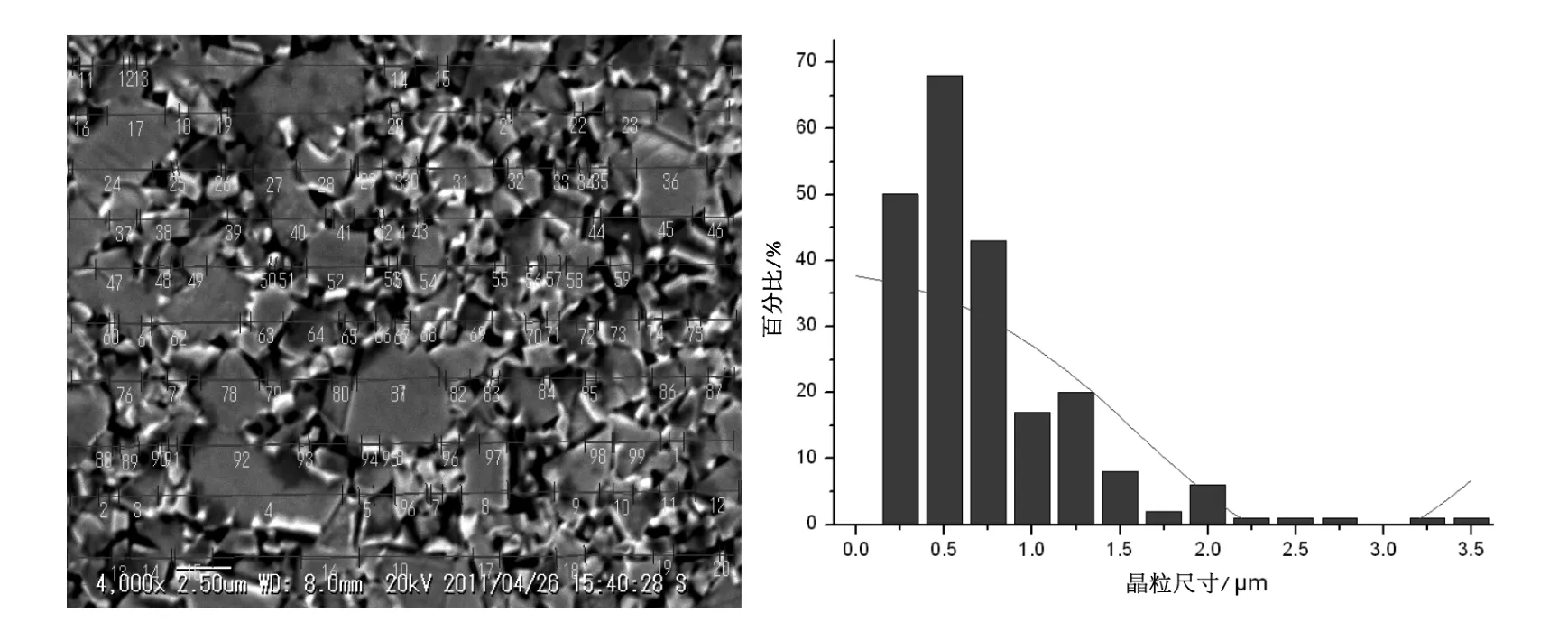

含Y元素0.2﹪的烧结体的WC晶粒尺寸统计结果[9]如图4所示,70﹪以上的WC晶粒处于超细晶粒范围(小于0.5 μm),大于2 μm 的粗大晶粒很少,晶粒尺寸分布比较均匀.

晶粒长大抑制剂作用效果主要与抑制剂在粘结相中溶解度有关,加入晶粒长大抑制剂的含量一般不能超过抑制剂在液态粘结相中的饱和浓度.晶粒抑制剂细化晶粒的效果还与其与Co的共晶温度相关,共晶温度越低,抑制剂抑制晶粒长大的效果越明显[10-11].稀土元素在Co相中的溶解度不高,所以不能通过组织WC在液相中的溶解和析出来控制晶粒长大.但稀土有两个作用,一是偏聚在WC/WC晶界处阻止WC晶粒的接触长大;二是稀土与Co相的共晶温度很低,因此抑制效果比较明显.实验得出复合稀土抑制剂的最佳加入量为:轻稀土0.1﹪wt,重稀土0.2﹪wt.

图4 含Y元素0.2﹪的烧结试样WC晶粒度分布

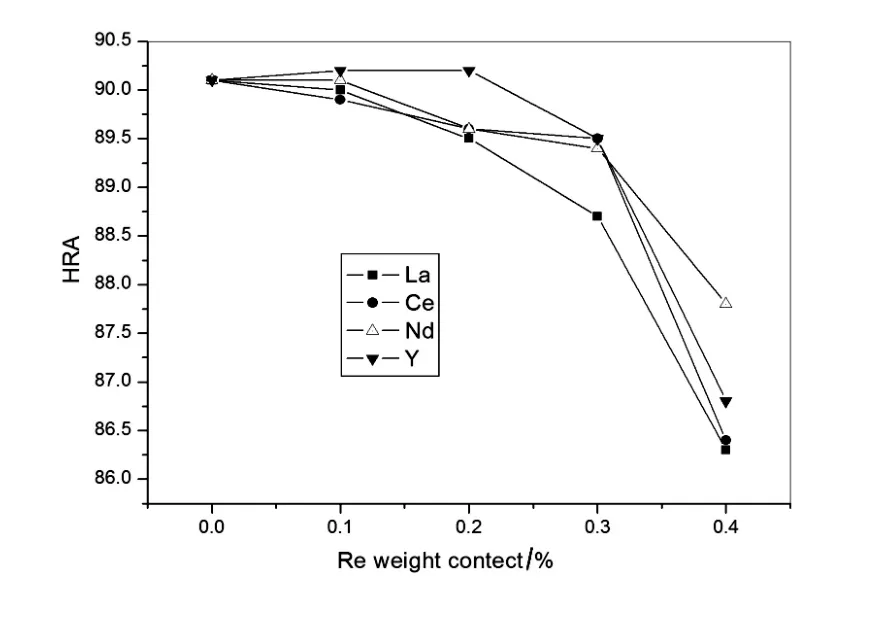

2.3 稀土含量对合金硬度的影响

如图5所示,在稀土含量较低时合金硬度几乎没有什么变化,但当稀土含量较大时,合金硬度下降.合金的硬度主要由硬质相(WC)提供,而稀土对合金性能的影响主要体现在对粘结相(γ)的影响上,所以稀土的加入对硬质合金的硬度不会产生显著影响.但是,过多加入稀土(轻稀土含量大于0.1﹪,重稀土含量大于0.2﹪)会导致合金硬度的下降.

图5 稀土含量对合金硬度的影响

3 结论

WC-0.4TaC-10Co合金中引入稀土可以明显提高合金的机械性能.轻稀土在烧结过程中向合金表面迁移,有利于除杂和排气,能有效提高合金的致密度;重稀土则主要是在晶界处富集,改善界面结合强度从而提高合金的横向断裂强度,并且可以有效地抑制WC晶粒的长大;稀土含量较小时对合金的硬度没有明显的影响,但稀土含量较大时会对合金硬度有不利的影响.

[1]侯克忠,杨慧敏,白佳声,等.超细晶WC-Co硬质合金的发展及其应用[J].粉末冶金工业,2005,15(5):41-45.

[2]张立,陈述,熊湘君,等.稀土在硬质合金烧结体表面富集现象的开发前景[J].中国钨业,2005,20(4):24-27.

[3]王随莲,徐立强,黄传真,等.稀土氧化物对金属陶瓷刀具材料性能的影响[J].山东大学学报:工学版,2005,35(4):19-25.

[4]董学涛,栾道成,杨梨容,等.高能球磨制备纳米YG8-RE 硬质合金研究[J].纳米加工工艺,2007,4(6):28-32.

[5]史晓亮,杨凯华,汤凤林,等.稀土Ce的添加方式对WC-Co硬质合金性能的影响[J].中南大学学报:自然科学版,2005,36(2):204-208.

[6]吴悦梅,熊计,赖人铭.碳含量对WC-Co硬质合金显微组织的影响及其控制[J].硬质合金,2008,25(3):179-185.

[7]李正伟,何业东,齐慧滨,等.金属氧(硫、碳、氮)化物单位体积标准生成自由能图[J].中国有色金属学报,1998,8(1):55-60.

[8]杨世莹,贺子凯,黄鑫.添加剂对硬质合金性能的影响[J].粉末冶金工业,2005,15(6):22-25.

[9]林晨光,袁冠森.纳米晶WC-Co硬质合金中WC晶粒度的定量测量[J].中国有色金属学报,2005,15(6):823-828.

[10]邱友绪,李宁,张伟,等.WC-Co超细晶硬质合金晶粒长大抑制剂及其机理的研究[J].硬质合金,2006,23(4):254-257.

[11]刘书祯.超细晶硬质合金晶粒长大抑制剂的研究[J].稀有金属与硬质合金,2007,35(4):51-56.