深孔预裂爆破技术在顾桥煤矿井筒揭煤中的应用

2014-05-05陈军伟陈绍杰程绍强

陈军伟,陈绍杰,程绍强

(1.淮南矿业集团顾桥煤矿,安徽淮南 032300;2.华北科技学院安全工程学院,北京东燕郊 101601)

0 引言

深孔预裂爆破技术是依靠专用煤层药柱[1]在煤层中爆破,使煤体产生大量裂隙,从而增加低透气性突出煤层透气性的技术,我国在深孔预裂爆破技术方面的研究和实践已有30多年[1],已成功应用到巷道掘进、工作面回采及井筒揭煤中,成为煤矿生产中成熟而普遍的技术。针对淮南矿区井筒揭穿低透气性突出煤层施工周期长,制约矿井采掘接替等问题,相关学者在淮南矿区开展了深孔控制预裂爆破试验[2-3],并通过井筒揭煤钻孔布置方案的优化设计,提高了煤层的透气性系数,取得了较好的瓦斯抽采效果。马春明等[4]将深孔预裂爆破技术应用到鹤壁三矿新副井井筒揭煤区域防突中,增加了煤层透气性,缩短了瓦斯抽放时间,加快了井筒建设速度,实现了深井井筒安全揭煤。井筒揭煤如仅采用预抽煤层瓦斯而不采用煤层增透技术措施,揭一个突出煤层揭煤时间一般需6个月以上,而水力冲孔增透技术措施按照《防治煤与瓦斯突出规定》[5](八十一条)规定在井筒揭煤中不宜采用。相比而言,深孔预裂爆破技术在井筒揭穿低透气性突出煤层中应用更为符合煤矿安全生产实际情况。

1 矿井概况

淮南矿业集团顾桥煤矿属深部矿井,其主采煤层8煤层埋深955.49~958.34m(基岩面下697.19 m),煤层厚度2.85m,倾角1°~5°,结构简单,厚度较稳定,未发现断层破碎带,无地层倾角剧变等构造现象。深部进风井井筒区域地层总体上为一走向近南北,向东倾斜的单斜构造,煤层松软,煤的普氏系数在0.2~0.6。从井筒检查孔资料看,井筒过煤段岩性极不稳定,裂隙发育,岩性破碎。8煤层的瓦斯含量一般在5~13 m3/t。8号煤层渗透率低,属于难以抽采煤层;煤层瓦斯压力在1~6MPa,预计进风井井筒揭8煤层的瓦斯压力约1.60 MPa。实测8煤的坚固性系数为0.44,瓦斯放散初速度为6mmHg,突出危险性综合指标K为13.64。

2 深孔预裂爆破技术及应用

2.1 深孔预裂爆破增透作用机理分析[6]

低透气性突出煤层透气性增加,主要是依靠爆破药柱在煤层中爆破,使煤体产生大量裂隙,在爆破孔周边形成一个为爆破孔直径5~10倍的破碎圈,其次是爆生气体传播到与爆破孔相邻的抽采孔时,由于抽采孔的存在使应力波反向拉伸,促进裂隙的进一步发展,当爆破应力波全部衰减后,爆破远区的煤体受到爆破扰动,煤体中的瓦斯压力对煤体裂隙的产生起促进作用,整个过程煤体原始应力平衡状态受到破坏,爆破孔周围煤体发生大幅度位移变化,促使煤体应力重新分布,集中应力带向深部转移,煤体有效应力降低,同时由于煤体中新裂缝、裂隙的产生和应力水平的降低,打破了煤体中瓦斯吸附与解吸的动态平衡,使部分吸附瓦斯转化成游离瓦斯,而游离瓦斯则通过裂隙运移并由抽采钻孔进行抽采,很大程度地释放了煤体及围岩中的弹性潜能和瓦斯膨胀能,煤体瓦斯透气性得到大幅提高,提高了煤体瓦斯抽采率,从而使煤体的塑性增加,脆性减小,煤体中残存瓦斯的解吸速度降低,因此,在煤体中形成一定范围的卸压抽采瓦斯区域,在这个安全区域内,煤与瓦斯突出发生的基础条件被破坏,进而起到了有效防治突出的目的。

2.2 井筒揭煤深孔预裂爆破方案设计

2.2.1 爆破孔布孔方式及施工

图1 爆破孔布置主视图

图2爆破孔布置俯视图

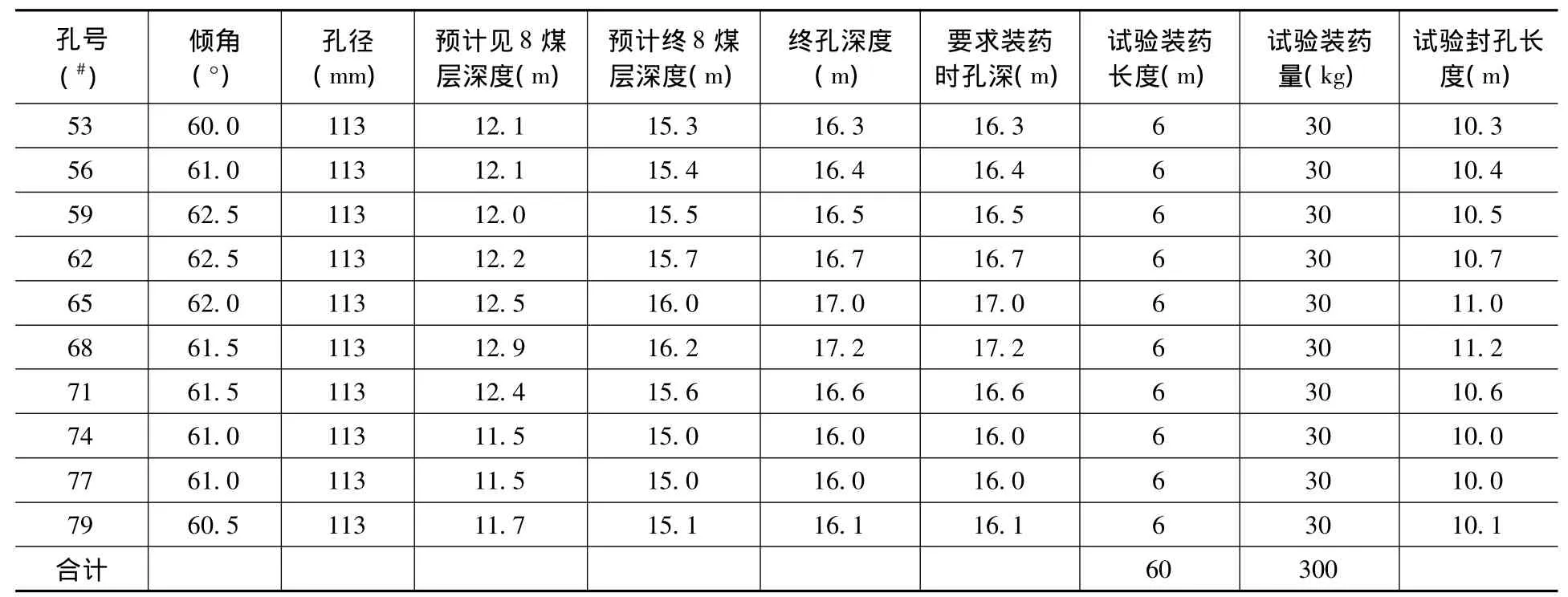

共布置10个爆破孔,在第5圈(半径13.5m,直径为27 m的圆周上)的抽采孔中取10个抽采孔作为爆破孔。具体布孔方式见图1和图2,钻孔参数见表2所示。先施工抽采钻孔,当所有抽采孔施工结束后,施工爆破孔,起钻前,用压风对孔内进行扫孔。当10个爆破孔施工结束后,装药实施爆破作业。

表1 深孔预裂爆破试验孔参数表

2.2.2 装药

为保证装药顺畅,爆破孔严禁用水打孔,当钻机起钻前,用压风将孔内残碴吹清后方可起钻。并用专用探孔管对爆破孔进行探孔,并记录钻孔深度;采用双雷管起爆头,为了防止接线头和雷管电引火元件进水引起不爆,需对每发雷管接线处和雷管端部进行严格的防水处理;装药采用正向装药结构,先将一根药柱的前端(外丝盖子端)钻一孔径为6 mm的孔,取下外丝盖子,将一根直径为5 mm的细钢丝绳插入药柱中打结,再盖上盖子后,将这药柱的前端放入炮孔中,再依次连接第二和第三根药柱,最后连接炮头,慢慢放入炮孔中,同时记录钢丝绳的长度,直至放入炮孔底部。

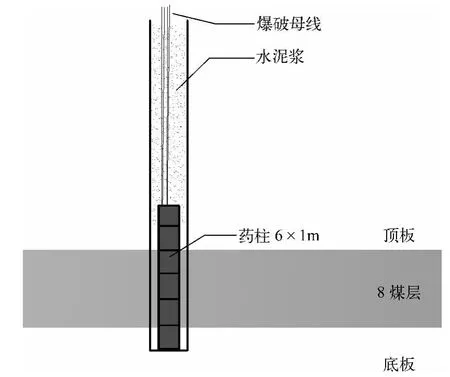

2.2.3 封孔

为防止冲孔,封孔长度必须满足大于或等于10 m。由于炮孔深,若孔中有水,应先将孔中的水吹完,再用水泥浆封孔。其中水泥与水的配比为7∶5混合后倒入孔中,5 h后即可起爆。水泥消耗量约为每米8 kg。具体封孔方法见图3。

2.2.4 爆破网络连接方式及起爆

孔外所有雷管串联起爆。如果孔中有一发雷管短路、断路或电阻与原实测值不符时,则这发雷管脚线不得接入主爆网路。按揭煤远距离放炮要求进行警戒,井下所有设备防护到位后方可起爆。

图3 爆破孔封孔示意图

3 应用效果分析

在爆破前后的 63#、78#、93#、111#、130#、151#共计6个抽采孔安装煤气表进行了流量考察,通过人工读数对瓦斯流量、浓度进行考察。

3.1 抽采孔爆破后的瓦斯流量分析

爆破前后流量变化见图4、图5。由图4可以看出,爆破后煤层钻孔抽采瓦斯流量显著提高。其中93#孔距62#爆破孔3 m,爆破后流量提高十分明显,从原来的0提高至最高0.563 m3/min;130#考察孔距62#爆破孔距离6 m,爆破后流量提高近11倍。且两考察孔都在径向。63#考察孔距62#爆破孔3 m,在环向,在爆破前后,流量变化不明显,说明深孔预裂爆破封孔质量良好,药柱能量基本消耗在环向煤体裂隙产生过程中。

由图5可以看出,爆破后煤层钻孔抽采瓦斯效果显著提高。其中111#考察孔距62#爆破孔3 m,且在径向,爆破后流量提高近4.7倍;151#孔距77#爆破孔距离6 m,距111#考察孔3 m,且在径向,爆破后流量提高近2.6倍。78#考察孔距77#爆破孔3 m,在环向,在爆破后初始一段时间流量降低,其原因一是因为爆破使得78#考察孔与其他抽采孔沟通,78#考察孔的抽采负压比其他抽采孔抽采负压小,致使抽采流量减小;二是因为自10月8号开始矿检修,抽采泵的实际抽采负压4~5 kPa,致使单孔抽采流量都开始出现下降趋势。

图4 62#爆破孔周围考察孔爆破前后流量

图5 77#爆破孔周围考察孔爆破前后流量

3.2 抽采瓦斯浓度考察结果分析

抽采瓦斯浓度考察结果见图6。从图上可以看出,78#、93#、63#、151#考察孔瓦斯浓度在爆破前后没有明显变化,其原因一是煤中瓦斯赋存的不均匀性;二是在放炮前煤层中的瓦斯已经被抽采了部分,在放炮后每个抽采孔的实际负压不同,导致抽采出的瓦斯浓度没有明显变化。111#、130#在爆破后瓦斯浓度增加明显,说明爆破后煤层透气性得到提高,促进了煤体中瓦斯的解吸。

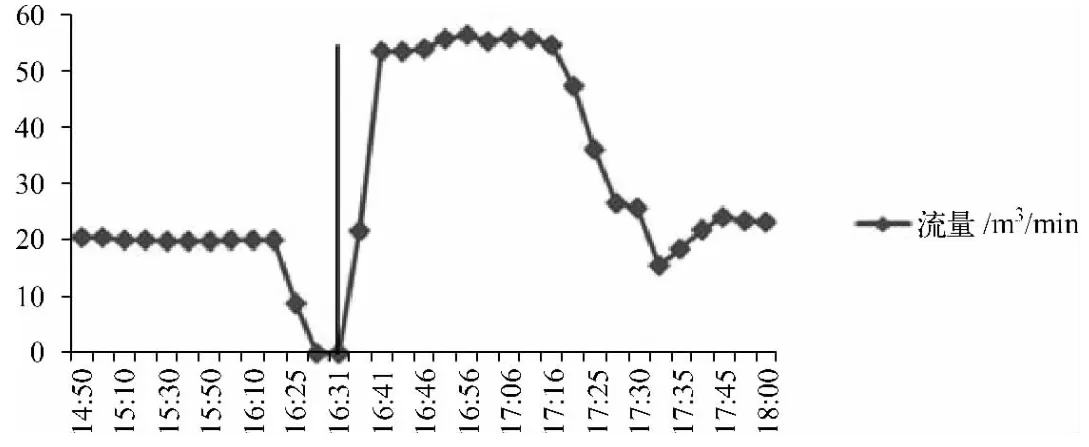

3.3 抽采干管在爆破后抽采流量与浓度变化情况分析

由抽采干管放炮前后流量、浓度变化图(图7、图8)可以看出,在放炮前后,抽采干管内的瓦斯流量和浓度都有明显的增加。其中瓦斯抽采流量提高近3倍,浓度提高近8倍。

图6 爆破前后单孔浓度

图7 抽采干管放炮前后流量变化

图8 抽采干管放炮前后浓度变化

4 结语

综上所述,深孔预裂爆破在顾桥矿深部进风井井筒揭煤时,很大程度上释放了煤体及围岩的弹性潜能和瓦斯膨胀能,煤体中不断产生新的裂隙、煤体应力重新分布,打破了煤体中瓦斯吸附与解吸的动态平衡,使部分吸附瓦斯解吸,增大煤层透气性,提高了瓦斯抽采效果,煤与瓦斯突出的基本条件受到破坏,起到了有效的防治煤与瓦斯突出效果。

[1] 池鹏.低透气性煤层深孔控制预裂爆破强化抽采技术研究[D].河南理工大学,2012.

[2] 刘健,刘泽功.深孔预裂爆破技术在井筒揭煤中的应用研究[J]. 煤炭科学技术,2012,40(2):19 -21,24.

[3] 袁亮.淮南矿区瓦斯治理技术与实践[J].煤炭科学技术,2000,28(1):7 -11,50.

[4] 马春明,董正亮,邵长增,等.深孔预裂爆破技术在深井井筒揭煤区域防突中的应用[J].煤炭工程,2011,11:114-116.

[5] 国家安全生产监督管理总局.防治煤与瓦斯突出规定[M].北京:煤炭工业出版社,2009.5

[6] 康红普,司林坡.深部矿区煤岩体强度测试与分析[J].演示力学与工程学报,2009,28(7):1312-1320.