无金属磨损挤压式膨化机的设计与制造

2014-05-02唐武生唐尔海

唐武生 唐尔海

TANG Wu-sheng 1 TANG Er-hai 2

(1.长春大学机械与车辆工程学院,吉林 长春 130022;2.长春大学科研处,吉林 长春 130022)

(1.College of Mechanical and Vehicle Engineering,Chang Chun University,Changchun,Jilin 130022,China;2.Scientific Research Administrative Dept,Chang Chun University,Changchun,Jilin 130022,China)

1 挤压式膨化机主要部件磨损过快原因分析

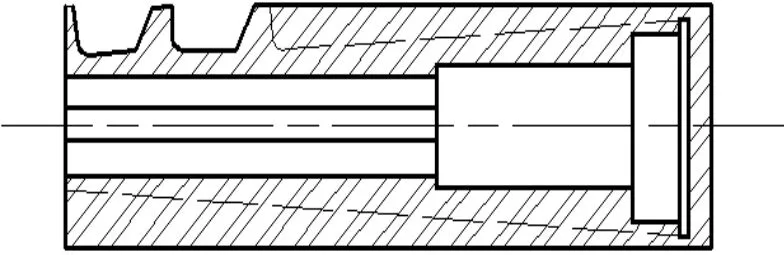

如图1所示,挤压式膨化机主要由易损件螺杆与机筒组成,其主体结构为一端支撑的悬臂旋转轴。当螺杆旋转时,无支撑螺杆的一端就会产生径向跳动,跳动量是随着螺杆的长度与转速的变化而变化的,长度越长、转速越快,则径向跳动量越大,产生的离心力也越大。实践证明,机床加工长轴时,须在两端都要支撑才能正常加工,否则严重时会造成机毁人亡的事故。膨化机的螺杆是一端支撑的悬臂旋转轴结构,其径向跳动量很大,只因为有机筒罩着,螺杆才不会飞出,其径向跳动是连续不断的撞击与摩擦机筒,这是挤压式膨化机不能空车运转及能耗比大的根本原因。工作时加入物料后,撞击力被物料减弱,螺杆与机筒的摩擦是不可避免的,所以一端支撑的螺杆径向跳动是造成机筒龟裂纹及磨损过快的主要原因[1]。螺杆与机筒在挤压工作时,不仅受到高温、高压的作用,同时还伴有机械的刮磨,螺杆螺棱顶面和机筒内表面受到磨损不断加大了螺杆与机筒之间的间隙,影响了挤压机的工作性能[2]。主要易损件磨损太快,致使食品中含金属量过高,导致其口味改变,且能耗比大而难以得到广泛的应用[3]。

图1 挤压式膨化机的部分机构工作简图Figure 1 Part of working diagram extrusion machine

物料在进入膨化机前已加入一定的水分,这些水分在物料前进时又重新被挤压出来。在物料与机筒、物料与螺杆之间形成水膜,水膜成为物料对螺杆与机筒摩擦的润滑剂,待物料进入高温区时即产生高压却无处汽化,仍以水膜的形式停留在物料与机筒之间,直到随物料排出机筒,水膜方能汽化。因此,物料在高温高压下对螺杆和机筒的摩擦相对较小。前郭二蛋白质厂使用美国温格尔公司生产的500 kg/h的挤压式膨化机,在使用不到60 d的时间里,龟裂纹在料筒上已有很深的裂纹,这显然是螺杆撞击的结果[4,5]。机筒与螺杆的磨损间隙达到5 mm以上,这台进口挤压式膨化机的电机功率为100 k W,而自主设计的同等产量的膨化机JP150电机功率仅为18 k W。

经上述分析,消除摩擦即消除螺杆的径向跳动使其与机筒不产生直接金属摩擦才是解决挤压式膨化机使用寿命、降低能耗比最直接的方法。

2 解决主要部件金属磨损过快的方法

图2为无金属磨损挤压式膨化机的设计原理图(螺杆直径150 mm)。轴承座上装有主动轴与机筒,在轴承座的端面上制有凸台,以保证机筒与主动轴同轴。原实心锥端的螺杆改为空心螺旋套轴,一端由键连接在主动轴上,空心螺旋套轴内安装有螺旋轴内封闭区环式电热自动控温装置,其中装有内加热圈(未画出)。设计这一装置的目的是为了有效的增加出料厚度,提高单机产量。空心螺旋套轴的另一端内装有连接盘与被动轴使用螺钉连接,被动轴上装有两个向心球轴承与滑动套一起安装在尾座内,转动手轮可使与被动轴连接为一体的空心螺旋套轴拉出与复位,用来清理空心螺旋套轴上残留的物料。在这一设计中,轴承座与尾座是采用轴心线重合加工法制造,保证轴承座与尾座的轴心线重合。

图2 无金属磨损挤压式膨化机的设计原理图Figure 2 Design principle diagram of no metal wear extrusion machine

图3为空心平端螺旋套轴结构简图。物料在空心螺旋套轴的尾端与安装在机筒上的喷口盖的槽中排出(此槽数条,与空心螺旋套轴尾扣底径与机筒内径相同的圆周上),与锥端膨化机相比,加快了排料速度,增大了出口面积倍数,提高了产量。此种膨化机的产量高于同等条件下的单螺杆膨化机产量。螺杆的螺距与螺纹的深度都是沿轴线变化的,使挤压腔容积逐渐变小,以增大压力[6]。

此种应用无磨损旋转运动副的机械原理与制造工艺改进后的无金属磨损挤压式膨化机,与以往常规的挤压式膨化机相比,具有以下特点:

(1)常规的挤压式膨化机采用的是一端支撑的悬臂旋转螺杆,此改进后的无金属磨损挤压式膨化机具有两端支撑的非悬臂旋转螺杆,这样就消除了螺杆与机筒的撞击和摩擦。

(2)常规的挤压式膨化机采用的是锥端螺杆,而此改进后的无金属磨损挤压式膨化机采用了空心平端螺旋套轴,这样设计的优点如下:① 改变了锥端螺杆一端轻一端重的失衡现象;② 为空心螺旋套轴内安装旋转轴内封闭区环式电热自动控温装置的加热环及热传感器提供了空间;③ 为端支撑座提供了安装条件。

图3 空心平端螺旋套轴结构简图Figure 3 The sketch of hollow flat end screw set

用本方法在通用机床上加工的挤压式膨化机零部件,在装配时无需调整,即可达到轴心线重合的设计。

3 无金属磨损挤压式膨化机的机械原理与制造工艺

笔者曾在发明专利“无磨损转子的机械制造工艺”中(专利号:201310349364.6)提出无磨损旋转运动副的定义:旋转运动副中,当旋转轴和轴套的轴心线重合时,轴与套不产生摩擦,即无磨损。无磨损旋转运动副机械原理的实现必须具备两个条件:① 具有两端支撑的非悬臂旋转轴;② 两个端支撑座轴心线须保证重合[7]。

从设计要求上,螺杆与机筒的中心线必须重合,由于制造和装配误差等原因,实际上要达到此要求具有一定的难度。为了确保设计中五位一体的轴心线重合,使无磨损旋转运动副的机械原理达到应用的可行性,提出“轴心线重合加工法”,即两端支撑座轴心线重合整体加工工艺如图2所示,两个端支撑座K1,K2的两个轴承孔的轴心线是同一条重合的点划线,且与底座的F平面平行。根据平行线法则K1的中心高与K2的中心高相等。由此可以推论:若两个端支撑座K1,K2的中心高等高,即Y1=Y2,两个端支撑座K1与K2的轴心线就会重合[1]。

具体实施方式:将两个端支撑座按技术要求固定在底板上;将底板在机床床面上找正后固定在床面上;依次镗两个轴承孔,此时机床床头中心与床面的高度应等于底板厚度+轴承孔中心高度。

上述轴心线重合加工法是一种最简单最直观的整体加工方法。

图4 两端支撑座轴心线重合整体加工示意图Figure 4 The integral processing schematic of the axis center line on both ends

4 验证结果

经实际检测,在无磨损挤压式膨化机的空心螺旋套轴与被动轴连接处检测的端径向跳动精度小于0.02 mm,经8 h空车运转及200 h的载荷运转未检测有磨损痕迹。这一检测结果,证明了无磨损旋转运动副的机械原理在实践应用中的可行性。另外,本方法具有普遍的通用性,在电动机与发电机制造业中,若采用无磨损旋转运动副的机械原理与制造工艺指导电动机生产、发电机、其转子与定子的轴心线重合,使切割磁力线的面积增大,既可以提高输出功率,同时又能消除电压波动的效果,并最大限度的延长了使用寿命。在发动机制造业中,若采用无磨损旋转运动副的机械原理与制造工艺指导发动机生产,可实现活塞中心的运动轨迹与缸体的中心线重合,使所有活塞运动同步,消除侧切,增加输出功率延长使用寿命。总之,凡非悬臂旋转轴的机械设备均可用此方法加工,达到轴心线重合实现无磨损。

5 结束语

综上所述,无磨损挤压式膨化机的设计与实现,可有效利用生物质能源,为农业秸秆生产燃料酒精提供连续化预处理的先进机械设备,为食品、饲料、发酵工业、改性淀粉及涂料加工等提供换代设备,该技术的成功应用将为一系列产业带来技术革新。伴随着无磨损挤压式膨化机的成功制造,其无磨损设计原理及制造工艺的“轴心线重合加工法”也能为更多的机械设计与制造提供一定的参考价值。无磨损挤压式膨化机的更多推广和应用,尚需与各行业专家们携手共同努力。

1 孙春一,石彬.单螺杆膨化机磨损计算模型建立及分析[J].食品与机械,2011,27(1):78~80.

2 张裕中,王景.食品挤压加工技术与应用[M].北京:中国轻工业出版社,1998.

3 唐振茂,王守礼.膨化技术及其应用[J].食品工业科技,1988(6):19~21.

4 黄灿军.单螺杆膨化机的物料输送机理研究[J].现代食品科技,2012,28(11):1 437~1 440.

5 王敦军,付敏良,李洪德,等.浅谈影响膨化机工效的几个因素[J].农村牧区机械化,2007(4):25.

6 王宏立,张祖立.挤压膨化技术在秸秆饲料加工中的应用[J].农机化研究,2007(9):173~174.

7 唐尔海,唐武生.无磨损转子的机械制造工艺:中国,201310349364.6[P].2013-08-05.