VMI模式下信息共享的价值研究

2014-04-29汪亮熊琦杨茂慎周山景

汪亮 熊琦 杨茂慎 周山景

[摘要]本文考虑一个包含一个供应商一个批发商一个零售商的三级供应链,基于系统动力学方法,研究了供应商管理库存模式下的信息共享。借助Vensim PLE软件建模,建立仿真模型,引入不同需求的变化,对比不同需求条件下三级VMI模式与传统三级供应链的差异,其结果表明不同需求条件下采用VMI模式能减轻牛鞭效应、减少供应链平均库存以及降低缺货成本。供应商在三级供应链信息共享中的地位至关重要,需要承担所有的库存风险,承担的库存成本最大。

[关键词]三级供应链;系统动力学;VMI;牛鞭效应

[中图分类号]F273[文献标识码]A[文章编号]1005-6432(2014)6-0029-04

牛鞭效应就是供应链中的需求信息的扭曲,它是指零售商向供应商的订货量与其实际的销售量不一致。一般地,发给供应商订货量大于售给买方数量,即需求扭曲,这种扭曲以逐渐变大的形式向上游蔓延[1]。这种效应因为需求信息的扭曲和时间延迟使得相关企业发生严重的库存短缺与库存积压,直接影响供应链的效益,不利于整体竞争。

为了应对成本的增加,供应商管理库存的管理思想随之出现。供应商代管库存(Vender Managed Inventory,VMI)是指供应链中上游企业代为管理下游企业的库存,提高供应链的运作效率。这种管理思想打破了传统的库存管理模式,以一种系统的、集成的方式进行库存管理[2,3]。供应商管理库存模式是一种典型的需求信息在供应链各节点共享的供应链模式,故本文以VMI模式为比较对象。

目前有很多学者对供应链中的信息共享做了研究。Towill通过系统动力学研究了需求信息随供应链层层向上的变化幅度,发现每经过一个环节需求信息会被放大一倍,到制造商从分销商获得订单时,需求放大几乎达到初始需求的八倍[4]。JDejonckheere,SMDisney等认为供应链成员的补货规则是影响牛鞭效应的重要因素,当产量安排不够灵活,频繁变动产量将导致大笔费用发生,传统补货模式将不再适用[5]。Chen指出,信息共享能够使得相关企业共享销售信息,进而会减少信息扭曲的程度[6]。张钦,达庆利等研究了两级供应链中在需求模型 ARIMA(0,1,1)下牛鞭效应的量化和信息共享的价值,表明信息共享能减轻牛鞭效应[7]。郑继明,王志娟研究建立简单的三级供应链模型,在 Lee H L,So K C,Tang C S模型的基础上重点研究并量化了第三级即供应商共享需求信息所带来的价值,并对影响参数进行matlab 仿真实验[8]。吴江华,翟昕以 Cournot博弈为研究手段,考虑独立市场需求的多个零售商共享一个供应商的采购问题,分两阶段订货,求解了零售商的均衡订货决策和信息共享策略[9]。

现存的有关供应链中信息共享的研究很多,但多集中在证明牛鞭效应的存在,产生机理等。也忽略供应链上的不确定性对供应链上牛鞭效应的影響,缺乏对供应链中信息共享的系统的、整体的研究。本文引入不同需求条件的变化,比较分析两种模式的不同。系统动力学是一门分析研究信息反馈系统的学科,将社会系统的动态行为用计算机仿真。供应链系统具备动态性,系统性、复杂性、开放性、交互性等特点,所以采用系统动力学对供应链中存在的问题进行研究是合适的。本文以系统动力学方法研究VMI模式下的信息共享,比较分析VMI模式对各节点库存的影响。

1系统假设与模型的构建

11研究对象与假设

本文以某市PC市场为例,对供应链进行仿真,从而为寻找较优的供应链结构来削弱牛鞭效应,降低成本。考虑每一个节点众多企业都看做一个整体,现做如下假设:

(1)PC市场中包含零售商、批发商、供应商三个成员。

(2)期望库存持续时间为3周,库存调整时间为3周,移动平均时间为4周,生产延迟时间和运输延迟时间均为3周,不存在订单延迟。

(3)期望库存等于期望库存持续时间和各节点的销售预测之积。

系统边界确定:本文只考虑供应链中零售商、批发商、供应商,而且仅考虑他们之间的库存订货系统,不考虑供应商的生产系统,供应链中的物流供应系统等。

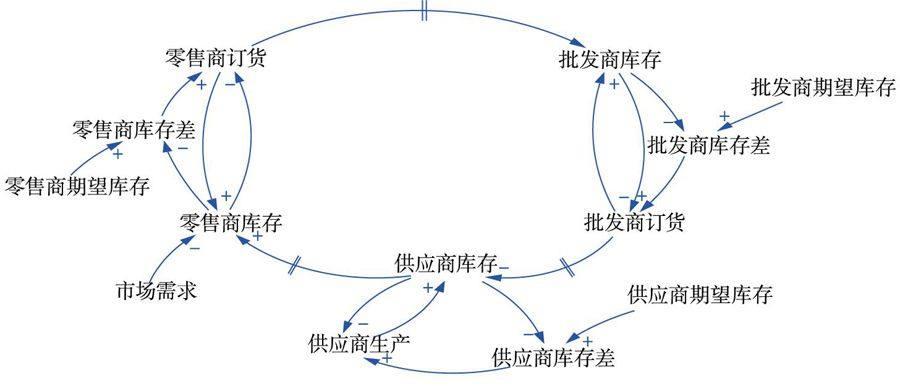

12因果关系图

在VMI模式与传统供应链模式中,当市场需求增加时,零售商的库存将会减少,零售商向批发商订货来弥补库存差,然后来响应市场需求。同样,批发商的库存也会减少,批发商增加订货量会引起供应商向生产商或上级供应商增加订货量。但是这个过程存在两个延迟过程。一是信息延迟过程,就是零售商将市场需求变化情况反馈批发商过程;二是物质延迟过程,就是批发商得到零售商的订货要求需要一段时间才能来满足这个要求。因果关系图如图1所示。图1三级供应链下因果关系图

13系统流程图

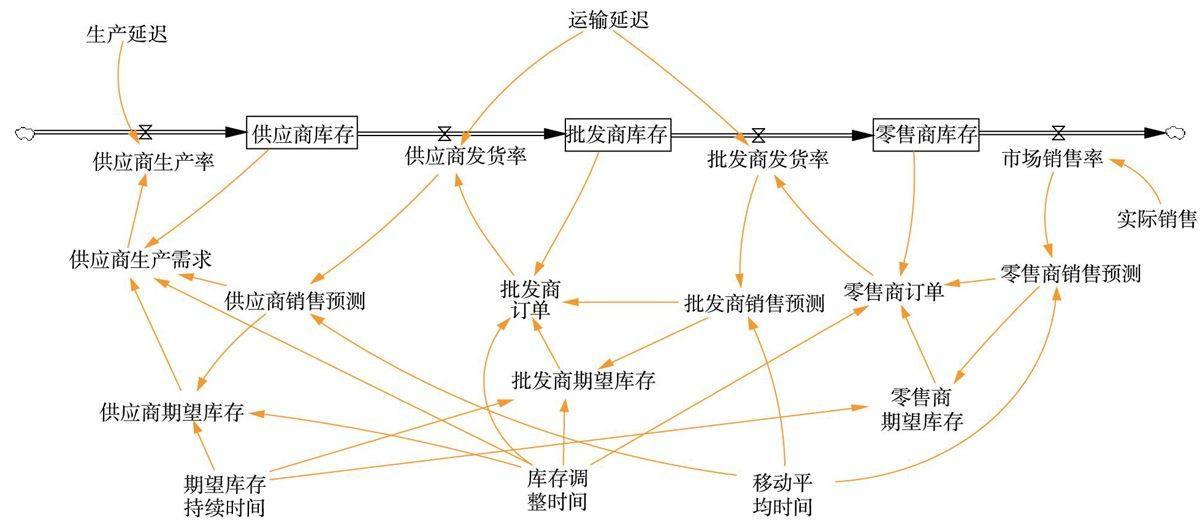

根据因果关系图的均衡关系,作出对应系统流程图。根据系统流程图我们知道本系统中包括零售商库存、批发商库存、供应商库存三个水平变量;市场销售率、批发商发货率、供应商发货率、供应商生产率、四个速率变量,水平变量通过速率变量影响而变动。还有包括各节点的订单量,期望库存、销售预测量、供应商生产需求等辅助变量和时间延迟等常量。

传统供应链中各节点成员是相互独立的,没有信息共享。为使自己利益最大化,各成员都是根据自己销售预测,期望库存,以及自己库存水平来订货。图2传统模式下三级供应链系统流程图

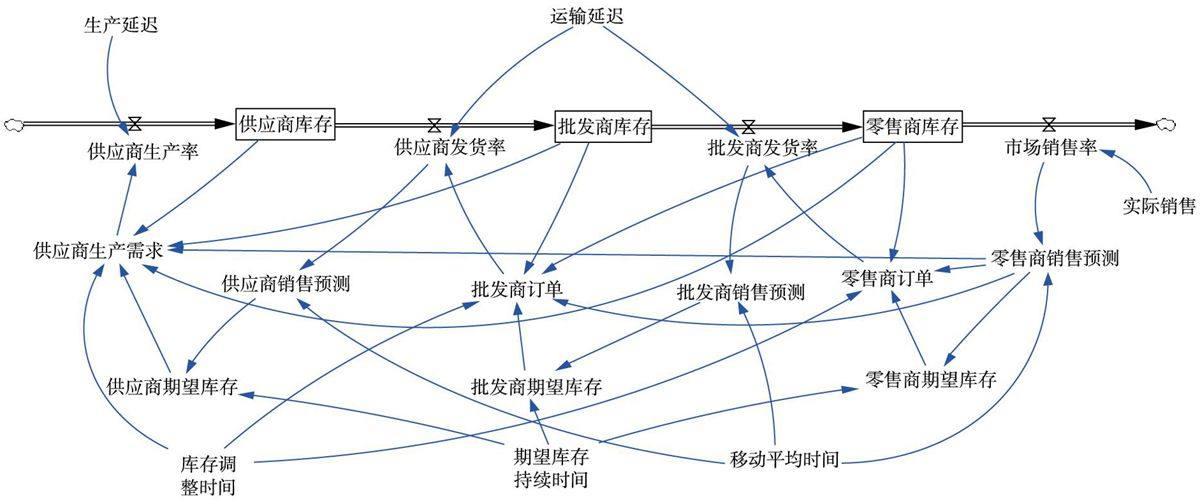

与传统供应链不同的是,由于信息共享,使得VMI下的供应链成员不再依赖预期来进行订货。零售商及时将其商品销售信息和库存消耗量与批发商、制造商共享,供应商监视零售商的库存状况,确定库存补充数量。VMI模式下,各成员不再是根据自己的销售预测来进行订货,而是由零售商将市场的销售信息与批发商、供应商来共享,由供应商来对零售商的库存进行管理。

2不同需求条件下仿真对比

不同类型需求下仿真有利于解释模型内部结构,市场的动态性,更符合实际情况。本文利用vensim软件,运用基础数据,尝试分析在阶跃需求,斜坡需求,正态随机需求三种不同条件下,对比不同模式各节点库存变化情况。图3VMI模式下三级供应链系统流程图

21阶跃需求下仿真对比

假设市场销售率=500+STEP(800,12) 即PC市场需求在第12周时,需求量从500突然增加到800;假设各节点初始库存和期望库存为2000台;仿真时间为0~100周,仿真步长为1周。图4,图5分别是阶跃需求下各节点库存情况。

图4阶跃:传统模式下各节点库存

图5阶跃:VMI模式下各节点库存

图中曲线1、2、3分别对应零售商、批发商、供应商随时间变化的库存情况。从图5可以看出VMI模式下,各节点明显波动较小。从图4看到当需求突然增加时,零售商库存出现变动,接着批发商库存变动较大,供应商库存大幅度变化,出现牛鞭效应。当需求恢复正常时,零售商库存恢复较快,批发商其次,供应商库存波动时间最长。比较图5,VMI模式下批发商与供应商库存波动明显减小,且当需求恢复正常时,能较快恢复正常水平。

22斜坡需求下仿真对比

假设市场销售率=500+RAMP(10,10,40 ) 即需求从第10周开始以斜率为10进行线性增长,直到第40个周期不再增长;假设各节点初始库存和期望库存为2000台;仿真时间为0~100周,仿真步长为1周。图6,圖7分别是斜坡需求下各节点库存情况。

图6斜坡:传统模式下各节点库存

图7斜坡:VMI模式下各节点库存

图6看出,当需求从第10周开始以斜率为10进行线性增长,直到第40个周期不再增长。零售商最先作出库存调整,接着是批发商调整,最后供应商调整库存。同时批发商库存比零售商库存变动较大,供应商库存出现大幅度波动,且波动周期最长。对比图7,VMI模式下供应链各成员,在市场需求变动情况下,几乎同时作出库存调整,且各节点库存波动明显较小。

23正态随机需求下仿真对比

假设PC市场对该商品的前4周的需求率为2000台,在5周时开始随机波动,波动幅度为±200,均值为0,波动次数为150次,随机因子为4个,市场销售率=2000+IF THEN ELSE(Time>4,RANDOM NORMAL(-200,200,0,150,4 ),0 )。假设各节点初始库存和期望库存为6000台;仿真时间为0~300周,仿真步长为1周。图8,图9分别是正态随机需求下各节点库存情况。

图8正态分布:传统模式下各节点库存

图9正态分布:VMI模式下各节点库存

由图8,图9仿真输出结果可知,与传统供应链相比,在实施VMI的供应链中,各节点库存量比较稳定,波动幅度明显减小。说明各节点订货水平越来越接近市场需求信息,需求信息的放大程度大大减少。

3结论

本文在借鉴前人的研究基础上,考虑一个包含一个供应商一个批发商一个零售商的三级供应链,基于系统动力学方法,借助vensim软件建模仿真,在不同需求条件下,分析比较VMI模式下供应链与传统供应链的不同。本文研究结果表明:VMI模式下的信息共享可以大大减轻供应链各节点的库存量,能减轻牛鞭效应。同时使得各节点不会出现缺货情况,大大节省了供应链的费用,提高供应链整体竞争力。供应商在三级供应链信息共享中的地位至关重要,承担的库存成本最大。供应商代管下游企业的库存需要承担所有的库存风险,当零售商数量很多时,供应商需要考虑对不同零售商之间库存进行调整,也给供应商的管理带来很大难度。

本文考虑的模型仅考虑三级供应链各成员之间的库存订货系统,没有涉及供应商的生产系统,供应链中的物流供应系统等。本文研究的市场需求都是独立的外生变量,没有考虑比如企业做广告,内部人员变动这些因素对市场需求的影响。同时实际情况中一般一个供应商对应多个零售商的情况,供应商需要综合协调不同零售商之间库存量,如何制定一个好的协调机制,以及如何整合发货,这些将是下一步研究的重点。

参考文献:

[1]Lee,H,VPadmanabhan,SWhangInformation Distortion in a Supply Chain: The Bullwhip Effect [J].Management Science,1997(43):546-558

[2]马士华,林勇,陈志祥供应链管理[M].1版北京:机械工业出版社,2000

[3]钟磊钢,胡勇,张翠华一类供应商管理库存供应链协调策略研究[J].中国管理科学,2006,14(6) : 92-97

[4]Towill D RForridge-principles of good practice in material flow[J].Production and Control,1997,8(7):622-632

[5]JDejonckheere,SMDisney,MRLambrecht,DR Towill Measuring and avoiding the bullwhip effect: A control theoretic approach[J].European Journal of Operational Research,2003,147(3):567-590

[6]Chen F,Dreznerz,Ryan J K,et a1Quantifying the Bullwhip Effect in a Supply Chain:The Effect of Forecasting,Lead Times and Information[J].Management Science,2000,46(3):436-443

[7]张钦,达庆利,沈厚才在ARIMA(0,1,1)需求下的牛鞭效应与信息共享的评价[J].中国管理科学,2001,9(6):1-6

[8]郑继明,王志娟三级供应链中信息共享的价值研究[J].运筹与管理,2011,20(4):23-31

[9]吴江华,翟昕基于学习效应的供应链信息共享研究[J].运筹与管理,2011,20(3):10-17

[10]王其藩高级系统动力学[M].北京: 清华大学出版社,1995

[作者简介]汪亮(1989—),男,安徽安庆人,云南财经大学硕士,管理科学与工程专业。研究方向:供应链与物流管理;熊琦(1989—),女,江西抚州人,云南财经大学硕士。研究方向:物流管理。