基于Profibus的焦炉集气管分布式压力控制系统设计

2014-04-28陈伟邢梅香

陈伟,邢梅香

(1.洛阳理工学院电气工程与自动化系,河南洛阳 471023;2.洛阳理工学院机械工程系,河南洛阳 471023)

基于Profibus的焦炉集气管分布式压力控制系统设计

陈伟1,邢梅香2

(1.洛阳理工学院电气工程与自动化系,河南洛阳 471023;2.洛阳理工学院机械工程系,河南洛阳 471023)

基于现场总线可靠性、互操作性的特点,针对焦炉集气管压力控制问题,提出了一种基于Profibus的集气管分布式压力控制系统的设计方案。该系统通过Profibus-DP总线实现了上位机与现场设备之间的数据通讯。根据集气管压力的波动情况,该系统通过PID变频控制算法,实时调节鼓风机的吸力,以实现集气管压力的稳定。经现场调试运行,其结果表明整个控制系统具有较好的稳定性、可靠性和扩展性,可以获得较理想的控制效果。

Profibus;集气管压力;变频调速;分布式控制系统

1 引言

随着现代工业生产技术的发展,工业生产过程的规模和复杂程度不断增大,对工业自动化控制系统也提出了越来越高的要求。为了获得较理想的控制效果,工业自动化控制系统必须对过程控制参数如温度、压力、流量等进行实时、连续的检测,以实现将被控过程参数维持在一个理想的工艺波动范围内的控制效果。

焦炉荒煤气作为炼焦生产过程中的副产品,经焦炉集气管系统进行回收和净化处理后,为钢铁冶炼的后续作业工段、民用生活提供能源供给。在焦炉生产过程中,焦炉的产气量、用户的用气量等变化会引起集气管内煤气压力出现较大的波动,这将会直接影响到焦炭的质量、焦炉煤气的产气量。

本文基于PLC和Profibus总线技术设计了一个焦炉集气管分布式压力控制系统,该控制系统采用上位管理和现场控制的两层系统结构。上位管理计算机采用FAMEVIEW组态软件开发了集气管压力监控界面,能够实现对现场设备及工艺过程的实时监测;现场控制层采用西门子PLC控制单元为现场控制器,实现对集气管压力控制系统工艺参数如压力、温度、工作电流、电压等的实时采集和煤气鼓风机的变频调速控制。

Profibus-DP主要用于工业自动化系统中分布式I/O及分散设备之间的数据通信,DP控制网络多采用主从结构,主站之间的数据通讯采用令牌传递方式,主站和从站之间的数据通讯则为主从方式[1-3]。利用Profibus-DP较高的数据传输率,可以实现西门子PLC现场控制单元、变频器等高速的、双向的、多信息的数据整合。

现场实际的运行结果表明,该分布式控制系统具有可扩展、稳定性高和可靠性好等特点。

2 焦炉集气管控制系统结构

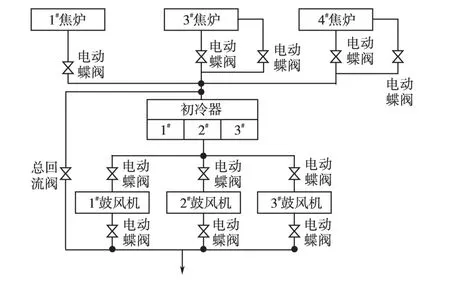

某焦化厂的焦炉煤气生产系统由3台并联生产的焦炉组成,在炼焦生产过程中会产生大量荒煤气,各焦炉产生的荒煤气经集气管收集后,经初冷器冷却后,再经鼓风机送入净化回收处理工段进行后续处理,以供给炼钢、焦炉炼焦等作业工段或民用生活使用,焦炉集气管生产系统的结构简图如图1所示,其中3#和4#焦炉采用双集气管网输出的方式,1#焦炉集气管网则采用单集气管输出的方式。

图1 焦炉集气管系统结构图Fig.1 Block diagram of collecting pressure control system

整个集气管系统的压力调节由一套煤气鼓风冷却系统控制实现,该煤气鼓风冷却系统由3台初冷器(两用一备)、3台鼓风机(两用一备)以及相关的电动蝶阀等设备组成。

由于焦炉荒煤气的产气量会随煤炭结焦时间不同而发生变化,这将导致集气管内煤气压力的波动,特别是在焦炉炭化室进行出焦、装煤时,会造成集气管压力出现大幅度的波动。如果集气管压力偏高,荒煤气将会从炉门、炉盖等处外泄,既污染环境,又降低了荒煤气的回收率;若集气管压力偏低,空气就从炉门、炉盖等处进入炉体,导致焦炭燃烧、焦炭质量下降,还会引起荒煤气燃烧,使煤气系统温度增高,加重冷却系统的负担,同时多余的空气还同炉体建筑材料发生反应,导致炉体剥蚀,缩短炉体使用寿命,对焦炉的正常生产及寿命将产生不良影响,因此保证集气管内煤气压力相对稳定,对焦化厂的正常生产起到至关重要的作用[4-6]。

集气管压力调节通常采用控制电动蝶阀的开度,以实现对集气管中荒煤气的流量调节和压力控制的方法,但在实际应用中,这种控制方式存在以下问题:

1)由于焦炉的产气量、煤气使用量具有随机性,易造成初冷器前吸力出现较大的波动,将导致集气管压力出现较大的震荡;

2)蝶阀的安装位置会对集气管压力的调节产生较大的影响;

3)各焦炉的操作压力存在不平衡现象,会造成集气管压力产生较大波动,甚至出现剧烈震荡的现象。

3 集气管分布式压力控制系统设计

根据对集气管压力系统工艺流程的分析和对工艺控制要求的理解,本文设计了基于Profibus的集气管分布式压力控制系统。

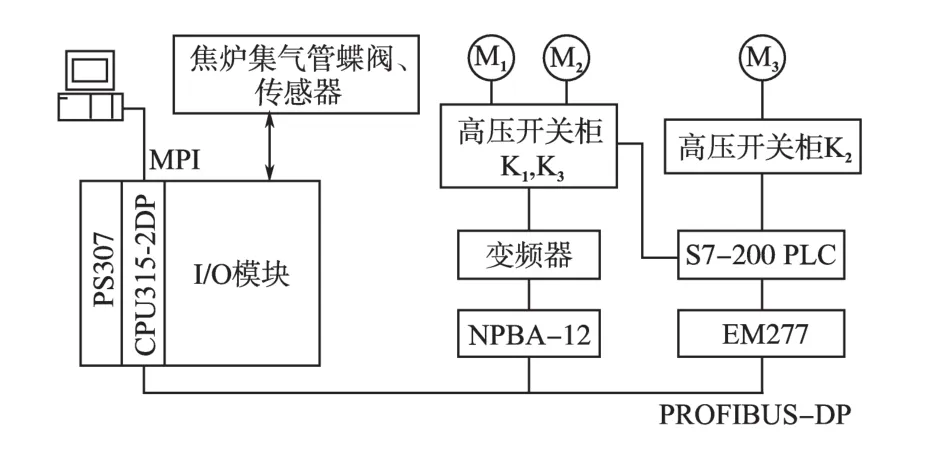

该分布式压力控制系统由上位管理计算机、S7-300 PLC控制单元、S7-200 PLC控制单元、ABB变频器、以及相应的电动蝶阀组成,其中上位管理计算机采用MPI通讯方式,实现上位管理计算机与Profibus现场总线的各站点之间的数据通讯;DP主站选用西门子的CPU315-2DP PLC,DP从站由西门子S7-200 PLC和ABB公司的ACS627变频器等2个站点组成;主站S7-300 PLC的第2个DP接口与DP接口模块EM277,NPBA-12实现S7-200 PLC和ABB变频器的网络连接。

主站S7-300 PLC向ABB变频器传送运行指令,同时接受变频器反馈的运行状态及故障报警状态的信号;ABB变频器接受PLC控制指令,实现鼓风机的变频调速功能和集气管内的压力调节,同时将变频器内部工作状态参数上传给主站PLC,以实现上位机监控画面的实时显示。

基于Profibus的集气管分布式压力系统的结构框图如图2所示。

图2 集气管分布式压力控制系统结构图Fig.2 Distributed control system structure for collecting pressure control

上位管理计算机通过FAMEVIEW组态软件开发了集气管压力系统的监控程序,利用FAMEVIEW组态软件的I/O设备驱动程序,直接读写S7-300 PLC的存储区变量,实现Profibus各站点的工作状态和现场数据的实时采集和现场设备的生产状况、压力等传感器数据的实时显示,同时通过组态软件内置的控制策略实现集气管压力的调节与控制操作。

集气管分布式压力控制系统采用增量式PID方式控制鼓风机的转速和电动蝶阀的开度,完成集气管压力系统的闭环控制,以实现减小集气管压力波动和减少能耗的控制目的。

由于焦炉在加煤、推焦过程中,会造成集气管压力产生较大的波动,同时煤气的使用量也具有随机性,鼓风机电机采用工频高压运行,存在使用效率低、电力浪费大等缺点;而且鼓风机是煤气鼓风冷却系统中的关键设备,严格要求鼓风机在焦炉生产过程中不能出现停机故障,否则会造成集气管压力回零,并产生爆炸事故。

因此本文对焦炉鼓风机的控制采用了工频、变频控制相结合的控制策略,其中1#,2#鼓风机的驱动电机共用一套ABB变频器,采用倒换控制形式实现1#,2#风机变频运行;3#鼓风机仍然采用工频控制模式。S7-300 PLC控制单元根据集气管压力波动情况,通过Profubus-DP接口对ABB变频器进行变频控制,包括变频器的启动、停止、故障检测、变频控制等;当变频回路出现故障状态时,可以通过S7-200 PLC实现鼓风机变频与工频的自动切换控制。

集气管压力系统控制的关键是保持焦炉集气管压力设定值在工艺要求指标范围内,在实际焦炉生产过程中,由于集气管压力不仅与焦炉的操作压力波动有关,而且与初冷器前吸力波动有关,因此在集气管分布式压力控制系统中,通过集气管压力设定值与集气管压力的实际检测值进行比较后,S7-300 PLC主站经过PID计算,发出控制指令,控制电动蝶阀的开度,实现集气管压力的闭环稳定。

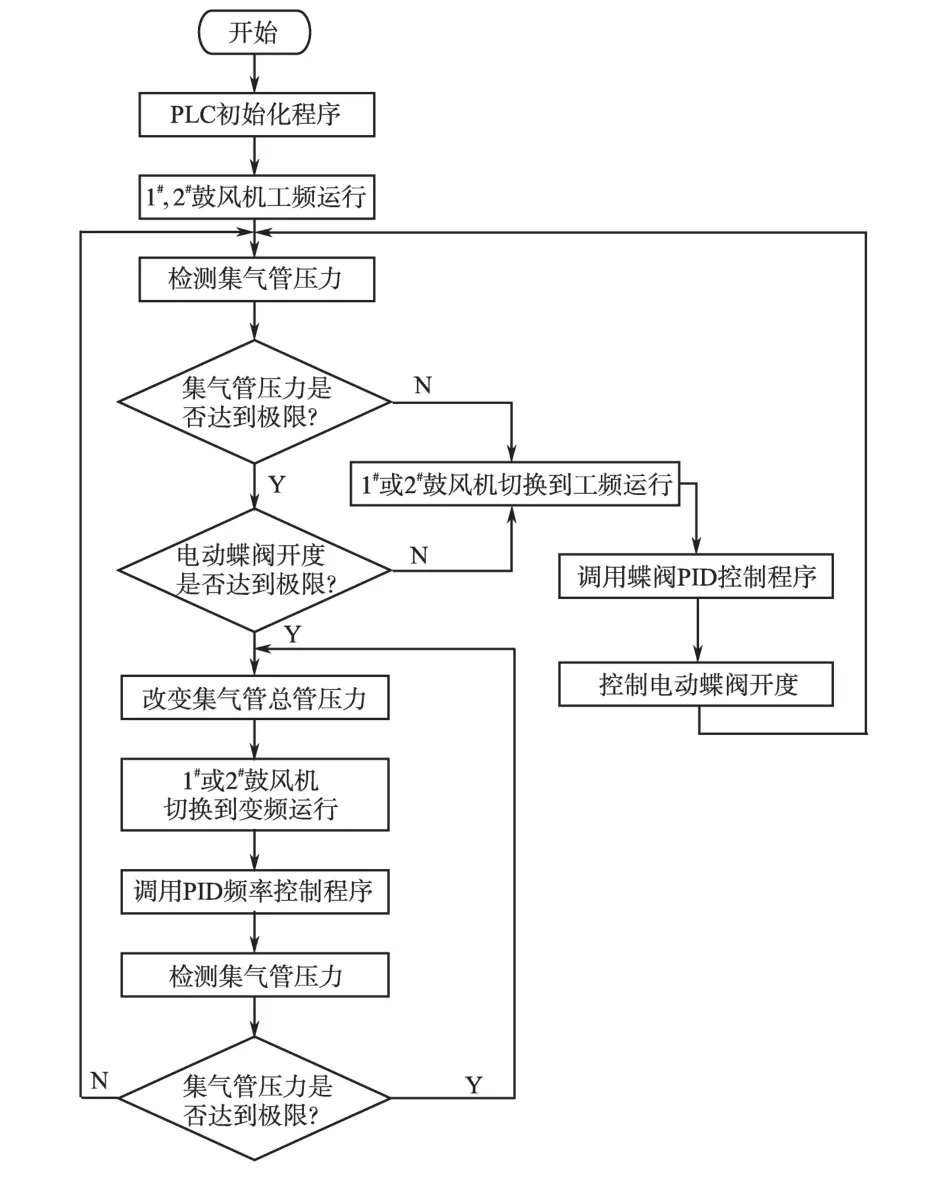

当某个焦炉操作压力波动未达到其压力的上、下极限时,鼓风机采用工频运行模式,集气管压力调节主要是通过电动蝶阀的开度实现;当某个焦炉操作压力波动达到其压力的上、下极限时,如果此时对应电动碟阀的调节伺服电机转角达到极限时,需要修正集气管总管的压力(即初冷器前吸力)的设定值,通过改变总管输入气压值,对焦炉集气管输出煤气的抽力进行变频调整,促使各个焦炉子系统的电动蝶阀逐渐脱离极限位置,以实现将集气管压力维持在工艺控制范围内,其PLC控制流程图如图3所示。

图3 集气管压力PLC控制流程图Fig.3 The flowchart of the PLC program for collecting pressure control

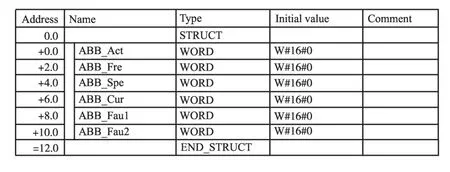

在Profibus-DP的驱动器通讯中,PLC与驱动装置的Profibus通讯报文结构由参数过程数据对象(parameter process data object,PPO)定义,PPO由参数值PKW及过程数据PZD两部分组成,其中PKW(参数数据)的传输与PZD(过程数据)的传输互不影响,可以独立工作,用户可以在DP通信参数时进行选择和设置。主站S7-300 PLC对ABB变频器的工作参数和工作状态的周期性检测数据量比较大,因此选择PPO4报文格式作为Profibus数据通讯格式[7-8]。主站S7-300 PLC建立DB10数据块,用于ABB变频器数据通信的数据存储区,并定义ABB变频器通讯数据区的PZD数据区的参数定义如图4所示。

图4 DB10中参数数据定义Fig.4 Data block DB10 variables configuration

其中PZD1为ABB变频器的控制字,PZD2为ABB变频器的频率参数,PZD3为ABB变频器的电压参数,PZD4为ABB变频器的电流参数,PZD5,6为ABB变频器的故障参数

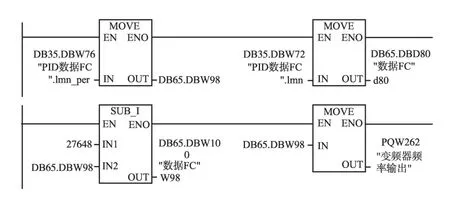

煤气鼓风机的转速是根据集气管的压力、初冷器等过程状态参数进行实时调整和控制,为了提高网络控制系统的实时性,本文使用MOV指令直接访问I/O存储器的方式,实现对ABB变频器速度参数的实时设置,其程序如图5所示,其中BD35为PID控制器数据块,PQW262为NPBA-12的Profibus输入I/O地址。

图5 变频器速度调节控制程序Fig.5 Frequency control function block

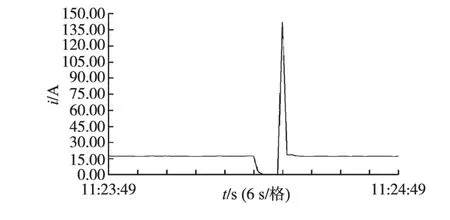

在本文中,1#,2#鼓风机的变频与工频工作模式的切换控制是通过S7-200 PLC控制变频高压开关柜K1、工频高压开关柜K3的断开和合闸操作(如图2所示)实现的。由于变频转工频切换时变频器输出电压的相位无法保证和电网电压的相位完全一致,这易造成电机出现过电流现象。鼓风机变频转工频工作模式过程中电机电流的实际检测曲线如图6所示。

图6 鼓风机电机变频(40 Hz)切换工频电流检测曲线Fig.6 The current detecting curve of VF-FF

由图6可知,如果电机变频到工频工作模式的切换点在电机的过电流区,会出现空气开关跳闸、接触器烧毁等现象,造成鼓风机停机。

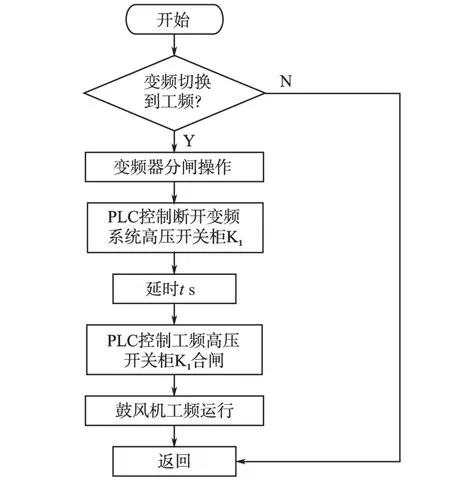

鼓风机是集气管压力控制系统的关键设备,不允许出现停机故障。为了保证鼓风机在变频与工频工作模式的切换过程中不出现停机现象,本文对变频到工频工作模式的切换控制时,采用了时间延时的控制策略,以确保电机各相激磁电流衰减到零,确保变频安全地实现变频到工频工作模式切换操作,其控制流程图如图7所示。

图7 变频与工频切换控制流程图Fig.7 The flowchart of switching control for VF-FF

其中延时时间需要根据具体对象进行调整,本文中延时时间t=7 s。

在Profibus的集气管分布式压力控制系统中,变频与工频的切换控制由S7-200 PLC根据主站S7-300 PLC的控制指令自动完成。S7-200 PLC依据变频与工频切换控制程序的时间延时策略,实现变频与工频安全、顺利的切换操作,从而保证了煤气鼓风机正常运行。

4 系统应用及实验结果

基于Profibus的集气管分布式压力控制系统在某焦化厂进行了实际的应用实验。

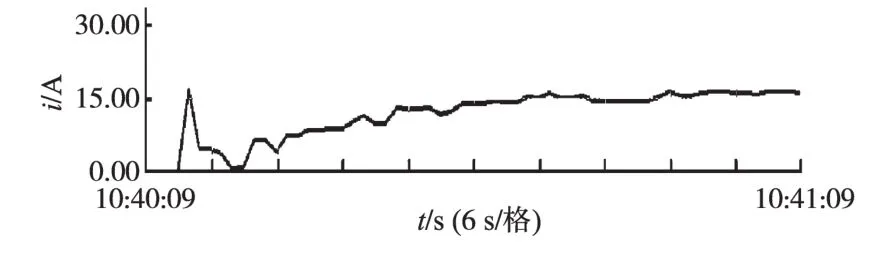

对鼓风机的变频运行时电流实时检测曲线如图8所示。

图8 ABB变频器工作电流检测曲线Fig.8 The working current curve of ABB converter

由图8可知,鼓风机在变频工作模式时,鼓风机高压驱动电机的电流在40 s左右就可实现设定压力控制,并且其工作电流基本稳定在15 A左右,可以使鼓风机驱动电机的运行状况得到改善。

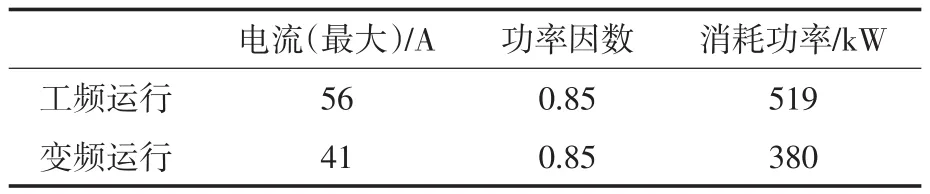

在工频控制模式下,3台鼓风机分别由3台高压驱动电机工频驱动,高压驱动电机的实际工作电流在56 A左右,由于高压驱动电机的转速不能调节,每年会造成大量电能浪费。采用鼓风机变频改造后,其功率消耗与工频模式的功率消耗对比如表1所示。

表1 电能消耗实际检测对比表Tab.1 Comparison of actual energy consumption

由表1可知,在相同的功率因数下,集气管压力控制系统经变频改造后,平均每年至少可以节电27%左右。

同时在实际的集气管压力控制系统运行试验中,集气管压力在96%的试验时间内稳定在工艺波动范围内(即±50 Pa),集气管压力的实时采样值在110~140 Pa的控制点占全部集气管压力检测点的85%以上,取得较好的控制效果。

5 结论

随着各种智能控制节点以及智能仪表在工业现场的应用领域不断扩大,工业控制系统向着控制功能分散化、网络化和智能化方向发展。控制系统网络化是实现实时控制、控制结构灵活的最佳途径,采用Profibus现场总线可以很方便的将不同厂家的设备实现系统集成。

生产现场应用实验的结果表明,在实际的工业控制环境下本文提出的基于Profibus的集气管压力分布式控制系统可以取得较好的控制效果,同时也可以提高整个集气管压力控制系统的可靠性。

[1] 崔坚.西门子工业网络通信指南[M].北京:机械工业出版社,2005.

[2] 刘建昌,于洪磊,辛红,等.S7-300/400 PLC工业网络通信技术指南[M].北京:机械工业出版社,2009.

[3] 西门子(中国)有限公司自动化与驱动集团.深入浅出西门子S7-300PLC[M].北京:北京航空航天大学出版社,2004.

[4] Fang K L.Fuzzy-decouple Control in Heating Furnace of Cold-rolling Systems[C]//in Proceedings of the 5th Interna-tional Conference on Measurement and Control of Granular Materials,2000:303-306.

[5] 吴定坤,谢卫国.焦炉集气管煤气压力调节方法的改进[J].燃料与化工,1988,19(6):20-22.

[6] 高忠仁.焦炉集气管压力与鼓风机综合控制系统[J].冶金自动化,2009,33(6):8-12.

[7] 罗红福,胡斌,钟存福,等.PROFIBUS-DP现场总线工程应用实例解析[M].北京:中国电力出版社,2008.

[8] 阳宪惠.现场总线技术及其应用[M].第2版.北京:清华大学出版社,2008.

修改稿日期:2013-11-07

Distributed Control System for Collecting Pressure Control Based on Profibus

CHEN Wei1,XING Mei-xiang2

(1.Department of Electrical Engineering and Automation,Luoyang Institute of Science and Technology,Luoyang471023,Henan,China;2.Department of Mechanical Engineering,Luoyang Institute of Science and Technology,Luoyang471023,Henan,China)

A distributed control system was proposed for the collecting pressure control based on the reliable and interoperability of Profibus.The data exchange between the supervisory computer and field devices is implemented by Profibus-DP communication bus.The control system adjusts the suction of blowers to implement stable collecting pressure control by PID frequency conversion algorithm based on the change of collecting pressure.The experience results demonstrate the control system can obtain an enviable control performance in the practical operating conditions,and has a system feature of stability,dependability,expandability.

Profibus;collecting pressure;frequency control;distributed control system

TP273

A

陈伟(1970-),男,博士,副教授,Email:zhnchen@126.com

2013-08-04