基于两级下料和动态修正的配料称量控制模型

2014-04-28廖雪超刘振兴廖生伟

廖雪超,刘振兴,廖生伟

(1.武汉科技大学计算机科学与技术学院,湖北武汉 430081;2.武汉科技大学信息科学与工程学院,湖北武汉 430081;3.武钢热轧总厂中厚板分厂,湖北武汉 430065)

基于两级下料和动态修正的配料称量控制模型

廖雪超1,刘振兴2,廖生伟3

(1.武汉科技大学计算机科学与技术学院,湖北武汉 430081;2.武汉科技大学信息科学与工程学院,湖北武汉 430081;3.武钢热轧总厂中厚板分厂,湖北武汉 430065)

介绍了自动配料称量系统的工艺流程和系统结构,为了提高系统的生产速度和配料精度,设计了高/低速下料+点动下料的两级下料控制方式,并采用点动下料方式对低速下料进行误差精确补偿。针对物料在空中的“落差”不易控制,容易产生超差的问题,每次下料结束后,对两级下料模型和提前量采用迭代方式进行动态修正,并采用二阶预估器对目标值进行预估。既提高了下料速度,又保证了称量的精度。

自动配料称量;点动下料;动态修正;提前量

1 引言

自动配料称量系统是精细化工厂生产工艺过程中一道非常重要的工序,配料称量的速度和精度对整个生产线的效率和产品质量举足轻重。自动配料控制过程是一个多输入、多输出系统,各条配料输送线按照事先设定的配方比协调控制,控制系统需对料位、流量及时准确地进行监测和调节。本系统采用高/低速下料+点动下料的两级下料控制方式,并对每次下料的过程进行动态修正,在保证称量精度的前提下,提高下料的速度。

2 系统工艺流程及控制原理

本系统主要由8个大仓、10个小仓、8个液体仓、1个人工添加仓、4台称重斗和称重仪W1—W4、3个下料振动筛B1—B3、3个振动筛驱动M1—M3、混合机M5和输送机M6组成(如图1所示)。

系统首先根据当前生产的饲料成分要求,选择添加的辅料种类并计算各个料仓所需的物料重量,经操作人员确认后开始运行。大仓、小仓人工添加仓和液体仓根据各仓配方设定值,依配料设定顺序打开电磁振动给料器(振动速度的快慢与下料速度成正比),将固体料投放至称重斗进行称重,当称重斗中物料重量达到设定值时,振动给料器停止振动,依次进行下一料仓的给料称重工作。当所有料仓称重完成后,由振动筛M1,M2和M4将各自称重斗内的固体料投放至混合机内进行一次搅拌,搅拌过程中,液体仓振动筛M3再将液体料投放至混合机内进行二次搅拌。最后,由输送机将搅拌均匀的饲料送出,完成自动配料过程[1]。

图1 控制系统工艺图Fig.1 Control system process

料仓底部装有振动给料器,开始称量时,启动振动给料器,物料即从料仓下落到称重斗。由于料仓底部与称重斗之间有一定的距离,则振动给料器在开始给料后,物料会在空中经过一段时间才落入称重斗,称重斗内物料重量才会发生变化。当振动给料器停止下料时,经过一段时间延迟,空中余料才会全部落入称重斗,称重斗内物料重量达到稳定值。这种因物料滞后而产生的超差,称为“下料落差”[2]。此外,由于物料形状不规则,粒径差异较大,加上生产过程中不定期的向料仓加料,使得料仓的料位变化不定,因此,每一瞬间物料流的流速随机变化,使每次下料因“下料落差”所造成的物料称量偏差都不相同。这种由于料位变化和落差引起的称量偏差,须设计专门的配料称量修正模型,在称量临近结束时,根据“下料落差”预估计算“提前量”,在称量到达提前量时停止下料,利用停机前的惯性使“当前称量值+预估提前量=目标称量值”,将下料误差控制在目标±阈值之内。

3 系统硬件结构和控制原理

系统由上位机、PLC、称重仪和变频器组成一个3级计算机控制网络(如图2所示),PLC通过现场总线连接变频器,通过RS232串行通信方式连接称重仪表。在自动配料生产工艺过程中.将大仓主料与小仓辅料以及人工料、液体料按一定比例配合,由称重斗完成对物料的计量。PLC主要承担对输送设备、秤量过程、搅拌过程进行实时控制,并完成对系统故障检测、显示及报警,同时向变频器输出信号调节皮带机转速的作用。

图2 控制系统的硬件结构图Fig.2 Control system hardware structure

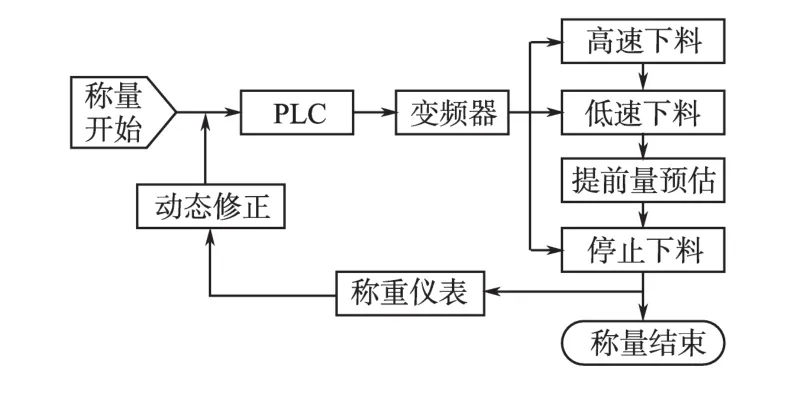

为实现配料过程的快速高效称量,称量开始时,PLC给变频器一个高速信号,驱动振动给料器高速下料;在称量值接近目标值时,PLC给变频器一个低速信号,驱动给料器低速下料;在称量值到达“提前量”时,PLC输出给变频器一个停止信号,利用停机前的惯性使称量值逼近目标值。系统控制框图如图3所示。

图3 系统控制原理框图Fig.3 System control theory diagram

4 自动配料控制模型

配料称量的时间和称量精度是一对矛盾量[3],要保证较高的称量精度,须采用较低的下料速度,造成给料过程时间比较长,这样是以牺牲时间来保证精度的方式,生产效率较低。而提高下料速度时,在较短的称量时间时,物料在空中的“落差”不易控制,容易产生超差,影响称量精度[4]。

为实现配料称量过程的快速、精确控制。系统采用两级速度控制下料。在开始称量时,采用高速v2进行快速给料,在物料接近目标值时,采用低速v1进行给料,最终靠控制模型计算空中落差及预关门时间,以保证称量精度。对于以上控制方式,影响下料称量效果的有如下两个因素:高/低速下料的转换和每次下料落差的预估计。由于每次下料时,料仓内的料位、物料形状等情况都不尽相同,则提前量的预估值须根据每次下料的情况进行修正,高/低速下料的转换点也需根据本次的下料重量、提前量等情况进行修正,否则会在多次称量后造成累计误差。因此,系统通过设计如下2个下料控制模型来进行控制。

4.1 高/低速下料控制模型

高/低速下料控制模型如图4所示,模型控制目标是:经过高/低速下料操作后,实际重量在下料目标阈值r1和r2范围之内。

图4 高/低速下料控制模型Fig.4 High/slow dosing control model

表1列出了控制模型的几个时间阶段和每个阶段的实时称量值。

表1 控制模型的4个阶段Tab.1 The four stage of high/low speed dosing control model

料仓下料时,当称重值到达P1前先进行高速振动下料(速度v2),然后速度以线性方式从v2降为v1,线性斜率由时间t2—t1定义。此后进入低速振动下料(速度v1),当称量值到达P2时,停止下料。此后,由于“下料落差”的原因,称重斗上的称量值会经过一段时间后才稳定,系统会记录该下料稳定时间t4和下料实际值WR,以此来修正“提前量”。此外,为了消除提前量造成的累计误差,系统在每个料仓下料完成后,系统都会针对该料仓实时计算参数高/低速切换重量差值(提前量1)ΔW1和下料停止-稳定重量差值(提前量2)ΔW2,然后据此计算下一次高/低速切换点P1和下料停止点P2。

4.2 点动下料控制模型

如果采用高/低速下料方式控制后,该料仓的实际称量值仍没有达到称量目标阈值,则进行点动下料控制模型(如图5所示)。

图5 点动下料控制模型Fig.5 Inching dosing control model

图5中参数:t6为点动脉冲时长,t3为点动调整时长,r1,r2为重量目标阈值(-),(+),W2为下料停止-稳定重量差值,v1为低速下料速度,c1为点动下料次数最大值(一般取:c1=3)。

点动下料控制过程由如下3步组成:启动低速下料(速度v1),时间长度t6;停止低速下料,时间长度t3;计算称量值WR,如果WR<r1,则重复以上点动下料过程,且重复点动次数≤c1。

5 提前量动态修正模型

5.1 模型动态修正

为实现下料过程的精确控制,消除提前量引起的累计误差,系统实时分析每次称量过程中偏差的变化情况,在每次下料后对P1和P2进行动态修正。

第N次下料时:称量误差为

式(3)为本次称量误差的定义;式(4)为本次目标值的定义;式(5)和式(6)为本次提前量的定义,如果上次的误差率ΔU(N-1)越大,则本次设置的提前量就应减小。由式(5)和式(6)计算本次的P1(N)和P2(N):

上述方法在PLC中采用迭代方式实现,在目标值较大时(WP>30 kg),控制效果较好。

如果WP较小,则式(1)中的ΔE(N)较小,误差率ΔU(N)不明显,实际值WR(N)与目标值WT(N)比较接近,但多次下料后的累计误差会有较大波动。欲使WR(N)=WT(N),采用以下迭代算法对ΔW2(N)进行动态修正(ΔW1(N)的修正方法与此方法类似)。

根据以上迭代算法,在每次下料结束后,利用本批次的提前量ΔW2(N)来递推计算下一批次的提前量ΔW2(N+1),经过若干批次下料称量后,可实现称量提前量的准确估计,从而提高称量的精度。

5.2 目标值二阶预估器的设计

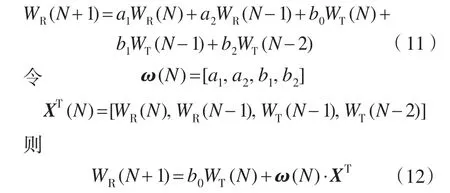

本下料控制模型的控制对象是精细化饲料配料系统,料仓称量值小,下料速度快和停止稳定过程短。为提高模型算法对精细化控制对象的适应性,系统设计采用如下二阶预估器模型对称量实际值WR(N)进行预估:

式中:WR(N+1)是第N+1次实际称量值;WT(N)是第N次称量设定值;ω(N)是参数向量;XT是数据向量的转置。

本系统二阶预估器的设计目的是选取合适的WT(N),使下一次称量误差的指标最小:

根据自校正原理,得出如下控制方程:

对于向量ω(N),采用最小二乘法进行递推估计;参数b0可以在初始计算时一次性选取。则参数向量ω(N)的递推估计方程如下:

式中:K(N+1)为增益矩阵;δ(N)为修正项。

系统设计二阶预估,则取n=2。

6 实际应用结果

本文采用高/低速下料控制模型实现配料称量的精确控制:高速下料时,使物料重量接近目标值;低速下料时,实现配料称量的精确控制。并采用点动下料方式对低速下料称量精度进行补偿。每次下料结束后,对下一次的提前量ΔW1(N)和ΔW2(N)进行动态修正,并采用二阶预估器对目标值WT(N)进行预估。本控制算法已在某精细化配料称量系统中进行应用,表2为系统对某料仓进行实时控制(工艺给定值为40 kg)的过程数据。采用新算法之前,一次称量完毕需要约5 min 20 s,连续多次称量后的物料精度误差已达到±0.12 kg,随着次数增多,累积误差越来越大;采用新算法之后,一次称量完毕3种物料控制在4 min 30 s以内。

表2 连续称量20次的过程数据Tab.2 The process data of continuous 20 batches

从图6中误差和提前量变化趋势可知,连续20次称量后的称量精度可控制在接近±0.01 kg,而且称量次数的增多并不会对累计误差和提前量造成影响。

图6 连续称量20次的误差和提前量变化趋势图Fig.6 Trend graph of error and preact of continuous 20 batches

7 结论

新算法有效地调和了称量速度和精度的矛盾,完全满足了整个工艺的生产需要。并且,本控制模型设计合理,实现简单,可实现配料称量过程的快速、精确控制,具有很好的控制性和可靠性。

[1] 宋乐鹏.基于PLC带自修正因子模糊控制自动配料系统研究[J].电气传动,2008,38(8):72-74.

[2] 宋辉,方宗达.自动配料控制系统的称量问题[J].自动化与仪器仪表,2003(2):23-24.

[3] 张庆彬,毕丽红,王铸.工业自动配料系统的精度分析[J].自动化技术与应用,2005,24(5):79-81.

[4] 刘超,白玲,刘峰.饲料配料平滑自适应误差补偿模型及应用[J].饲料工业,2010,31(21):1-3.

修改稿日期:2013-12-15

Automatic Batch Weighing Control Model Based on Two Levels Dosing and Dynamic Correcting

LIAO Xue-chao1,LIU Zhen-xing2,LIAO Sheng-wei3

(1.Computer Science&Technology Institute,Wuhan University of Science and Technology,Wuhan430081,Hubei,China;2.School of Information Science and Engineering,Wuhan University of Science and

Technology,Wuhan430081,Hubei,China;3.The WISCO Plate Rolling Plant,Wuhan430065,Hubei,China)

The process flow and system structure of automatic batch weighting system were presented.In order to increase production speed and dosing accuracy,designed the two-level dosing control mode(high/low speed dosing+inching dosing).Besides,the inching dosing mode was adopted to accurately compensate the weight deviation.In order to solve the problem that the fall of materials in-air cannot be easily controlled and out of tolerance.The two-level dosing control model and preact will correct after each dosing dynamically with iteration method,moreover,the target value is predicted with second-order prediction,so as to increase the dosing speed with high weighting accuracy.

automatic batch weighing;inching dosing;dynamic correcting;preact

TM921.5

B

国家自然科学基金项目(61100055)

廖雪超(1979-),男,研究生,讲师,Email:Liaoxuechao2008@sina.com

2013-08-07