煤码头洒水除尘控制系统设计

2014-04-28李海英张翠平李庆申张军保陈丽颖张蔚航

李海英,张翠平,李庆申,张军保,陈丽颖,张蔚航

(1.天津电气传动设计研究所有限公司天津 300180;2.天津市红日恺云电气技术有限公司天津 300300;3.北京航空航天大学仪器科学与光电工程学院,北京 100191)

煤码头洒水除尘控制系统设计

李海英1,张翠平1,李庆申2,张军保1,陈丽颖1,张蔚航3

(1.天津电气传动设计研究所有限公司天津 300180;2.天津市红日恺云电气技术有限公司天津 300300;3.北京航空航天大学仪器科学与光电工程学院,北京 100191)

为了抑制煤堆场中煤堆灰尘污染和消除夏季煤堆内部因温度升高带来的自燃现象,曹妃甸港煤码头二期工程设计了洒水除尘系统,喷枪站数量多,分布范围广,距离远。根据这个特点,为洒水除尘系统设计了基于PLC远程控制以每个喷枪站为单个远程站的自动控制系统。在系统设计中远程站分布的比较分散,数据的传输和控制电源距离中控室较远,需要特别考虑数据传输网络和控制电源电缆压降的问题。

喷枪;远程站;Rockwell;Controllogix;ControlNet网络;压降

1 引言

露天堆放的储煤场等散堆料货物在堆取作业中,会给周围的大气环境造成严重的污染,利用大型高压喷枪喷水来进行压尘、降尘、固尘,能够达到非常理想的防尘效果。

曹妃甸港区煤码头年设计运量5 000万t,堆场分为露天堆场和封闭堆场两个区域,其中露天堆场布置了4条堆料作业线和6条取料作业线。封闭堆场布置了1条取料作业线,1条堆料作业线。

堆场区域共有8条煤堆场,喷枪站在坝基上沿煤堆两侧布置,每条坝基上有34个喷枪站,每2个洒水喷枪站间距为34 m,共16条,共计544个喷枪站,露天堆场两侧两排单喷枪站,中间的两排喷枪站共用一个远程控制站,因此全场总计340个远程控制站。煤堆场设有8条供水槽,码头有一条供水槽,为堆取料机洒水除尘供水。为每一条供水槽两端设置2个补水泄水阀站,补水泄水同样采用远程自动控制,共计18个,远程控制站共计358个。

2 控制对象及工艺要求

洒水除尘控制系统控制对象包括:喷枪控制、高压供水、中压供水以及泵房水池进水阀的控制。

2.1 喷枪控制

喷枪远程站包括堆场内的544个喷头的340个喷枪控制远程站和9条供水槽进水阀门控制的18个远程站。544个喷头负责为堆场内8条煤堆场的煤堆喷水,9条供水槽负责取料机、堆料机用水。

供水槽自动控制,根据在堆料机、取料机和装船机的供水槽内设置的水位传感器,依据水位自动控制电动阀门的开闭,以保证正常水槽水位。手动控制,利用控制箱上的按钮和水槽水位传感器完成手动操作。

喷枪站在自动操作方式下,洒水喷枪的控制要满足下列条件:1)洒水喷枪喷洒到煤堆表面应能完全覆盖,煤堆表面不得有空白和遗漏,并覆盖均匀;2)满足洒水强度2 L/m2;3)根据现场的情况、季节、气候等因素,操作员可以在上位机监控站设定喷洒顺序和喷洒时间,每组喷枪自动顺序切换,顺序喷洒,直至全部喷洒一遍;4)整个煤堆场喷洒一次总的喷洒时间控制在2.5 h以内;5)同时可开启最多12个喷枪。喷枪每组喷洒时间不超过3 min;6)利用风向风速仪检测户外风速,并能实现手动和自动逆风向喷枪不洒水;7)当可能喷洒到行走机械上时或遇堆场无煤堆处,能自动跳过。

堆场洒水喷枪的现场手动操作通过设在现场的机侧电控箱完成。在机侧电控箱上可操作每支喷枪。每个洒水喷枪需控制一个电动阀和一个电动摆动电机。

2.2 高压供水

高压供水由堆场洒水除尘泵房4台(3用1备)高压泵、2台高压稳压泵(1用1备)以及各自的出水电动阀组成,提供1.2 MPa系统压力,供煤堆场洒水除尘用水。

高压泵采用软启动器启动,高压稳压泵则采用直起的形式。现场控制箱上具有自动/手动转换开关。自动时,根据在泵房出水管上设置的流量、压力传感器,依据流量及压力的变化决定水泵运行台数;手动时,利用控制箱上的启停按钮完成。

2.3 中压供水

中压供水由堆场除尘泵房3台(2用1备)中压泵、2台中压稳压泵(1用1备)组成,提供系统压力0.6 MPa,供堆场消防,码头冲洗和消防及装船机洒水除尘的供水,煤堆场堆料机、取料机洒水除尘的供水,T1~T12机房的冲洗和消防用水及干雾抑尘,提供港区道路洒水和绿化供水。

自动时,中压水泵形成变频装置控制的恒压供水系统,中压稳压泵则采用直起形式。中压供水的压力值由上位机直接设定,通过控制变频器的给定值来控制中压水泵的出水压力。手动时,可以在现场控制箱上利用启停按钮直接完成。

2.4 泵房水池进水阀控制

除尘洒水系统设有2座水池,2座水池分别设有中水进水阀和自来水进水阀。并设有2套水位连续显示及高低水位报警装置,进入PLC系统,并在洒水除尘控制室内有报警显示。

由水池液位自动控制进水阀开关。手动操作通过设在设备附近的控制箱完成。

3 控制系统方案

洒水除尘控制系统包括供配电部分、PLC控制部分、上位机监控部分。

3.1 PLC控制部分

3.1.1 现场控制方式的选择

现场总线的控制方式,目前普遍使用的现场总线产品,主要有西门子的ProfiBus DP、菲尼克斯的Interbus和罗克韦尔的ControlNet 3种总线,其主要特点如下。

1)西门子的ProfiBus DP:无中继时通讯距离为1.2 km,通讯速率9.6 kb/s~1 Mb/s,每个总线适配器可带节点126个,通过中继可延长总线距离最长10 km,并可做分支,中继器最多9个,节点间无距离限制;其缺点在于信号衰减较大,要使用中继器来延长总线的通讯距离。

2)菲尼克斯的Interbus:无中继时通讯距离为12.8 km,通讯速率恒定500 kb/s,每个总线适配器可带设备数254个,可做分支,2节点间距离400 m,其缺点在于总线上1个节点出现问题会造成整条总线的瘫痪,总线连节点间距超过400 m时须用光纤连接。

3)罗克韦尔的ControlNet:①物理层介质为RG6同轴电缆、光纤;②网络拓扑为总线形、星形、树形及混合;③单网段长度为同轴电缆,1 km、2节点,250 m、48节点;光纤,短300 m,中7 km;④中继器数目为串行,5中6网;并行,48中48网;⑤带中继器最大拓扑长度为同轴电缆5 km,光纤30 km;⑥网络节点数为带中继器99个,不带中继器48个;⑦恒定通讯速率5 Mb/s。

ControlNet是一种开放式网络,控制网通讯采用当今流行的生产者/消费者模式,该模式采用多信道广播式,定点传送,属于预定性信息,每个信号对应1个单独的地址,占1个网络节点,网络所有节点同步,信息吞吐量大,速度快,网络效率高;因此控制网具有高速,高度确定和可重复性的网络,特别适用于对时间苛刻要求的复杂应用场合的信息传输。

本方案中最远端I/O箱位于第一条轨道梁上的最南端,距主PLC柜之间为1 700 m。一条轨道梁上带有36个远程站。综上,我们以网络的开放性、兼容性、高稳定性、高速性为原则,结合本工程总线通讯的距离长、节点多的特点,确定了罗克韦尔的ControlNet网络为本工程的首选方案。

3.1.2 ControlNet网络构架

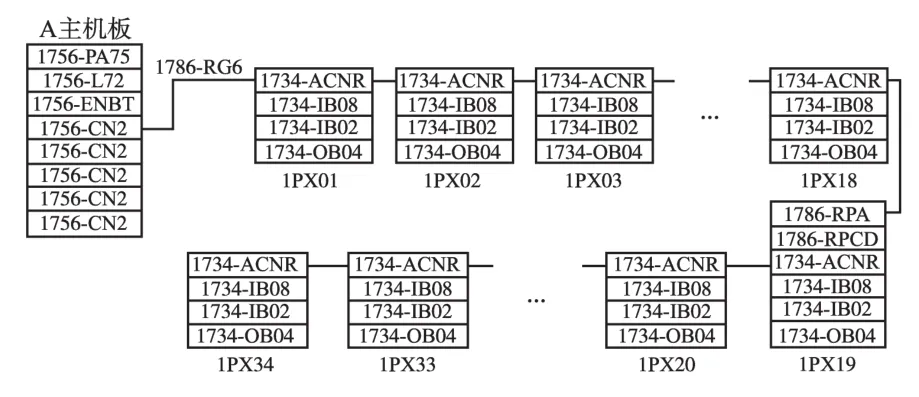

首先我们来确定C网中的I/O量以及节点数,以1#坝基为例,说明一下C网的配置。1#坝基上为单喷枪。每个喷枪形成1个远程站,每个远程站中都配有1个1756-ACNR,1个1734-IB08,1个1734-IB02,1个1734-OB04。最远端分站的距离已经超出了1 000 m,因此在每条轨道梁分站上增加了1套中继器,中继器放置在第19个分站。这样利用RG6同轴电缆就可以达到通讯的要求,不需要光纤。中继器包括2部分,型号为:1786-RPA和1786-RPCD。每个坝基上的所有喷枪由1个1756-CN2连接形成ControlNet网络。图1所示为1#坝基网络结构图。

图1 C网结构图Fig.1 ControlNet network topology

1,7,9,10号坝基为单喷枪坝基,2,3,4,5,6,8为双喷枪坝基。双喷枪远程站和槽头箱远程站的配置相同,均为:1个1756-ACNR,2个1734-IB08,1个1734-IB02,1个1734-OB08。

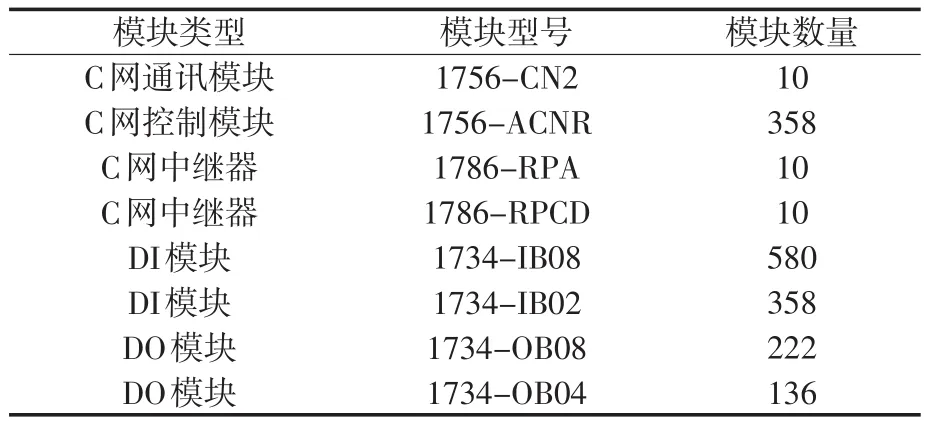

整个C网远程站所用模块数见表1。

表1 ControlNet网络远程站模块型号及数量Tab.1 Model and quantity of ControlNet netWork module

3.1.3 控制系统的构成

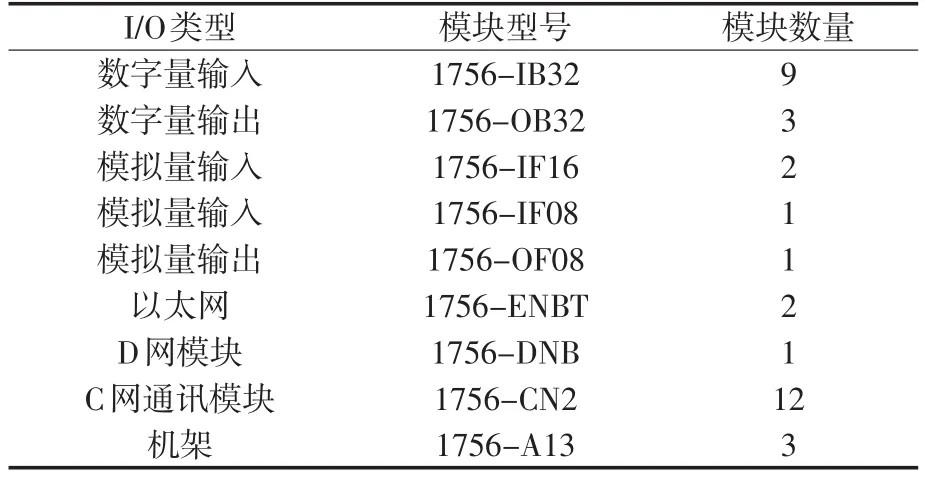

首先根据工艺要求和设备数量确定输入输出点数,选出所有中央机架I/O模块以及通讯模块。根据模块数量选出机架数量。根据模块的功耗选出电源模块。最终确定的中央机架I/O模块型号及数量见表2。

表2 中央机架I/O模块型号及数量Tab.2 I/O module type and number in central frame

由于本项目中远程站点多,所使用的远程通讯模块1756-CN2多,是以前项目中很少遇到的。为了项目后期运行的效果,我们提前利用Rockwell公司的IAB软件对系统做了一个模拟组态,首先配备了1台1756-L72来承担整个项目中的10个CN2所带的358个远程站点,以及中央机架模块,实验的结果显示,此时的连接点数已经达到了L72标称的500个连接点的80%,内存也达到了标称4M的90%,此系统很难精确运行。因此,我们为整个系统增加了1台1756-L72后,把CN2平均分给2个CPU,再次模拟组态,此时每个CPU的连接点数都在40%~50%,内存也在40%~50%之间,符合了CPU运行的规律。

根据上述模拟组态结果,洒水除尘控制系统选用2台1756-L72作为主PLC,每1个CPU都配有1个1756-ENBT以太网接口模块,通过赫斯曼网络交换机RS20直接进行数据交换,泵房内的2台监控操作站通过网络交换机与PLC进行通讯,再利用交换机与管控系统组成光纤环网,进行数据交换,并连接到中控室的监控站。A机架上的CPU负责5条轨道梁远程站的控制,B机架上的CPU负责其余5条轨道梁的控制以及C机架内的逻辑控制和数据处理。B机架和C机架之间也通过1756-CN2进行通讯。PLC通过1756-DNB模块与现场变频器通讯,组成DeviceNet网络。电源模块选用1756-PA75。中压水出口压力以及流量信号、高压水出口压力以及流量信号通过模拟量输入模块接入控制系统。控制系统构架图如图2所示。

图2 系统网络架构图Fig.2 System network architecture diagram

3.2 供配电部分

配电系统主要为PLC主站、远程喷枪I/O站,上微机监控站、中高压水泵、泵房内其他泵阀、泵房照明系统和泵房备用电源进行电力分配及保护。

因为喷枪站分布的面积大,距离远。在进行控制电源电缆的选择时,需要特别考虑因为长距离的传输给控制电源带来的压降是否符合标准的要求。以1#坝基上远程站的控制电源电缆为例来说明一下,远程I/O站电源电缆的选择。

如果按照常规电缆选择,可以选择4 mm2铜导线,根据压降公式计算此时压降

式中:UΔ为电缆压降值;I为电缆通电电流;ρ为电缆导电率,铜导线取0.172;L为电缆长度,从配电柜到最远端I/O箱为1 700 m;S为电缆截面积。

UΔ=4×0.0172×1 700/4=29.24 V,远远超过了国家标准的要求。为了减少压降,可以增大电缆截面积。经过反复的计算比较,选择出了分段铺设不同截面积的电缆的形式。

分段计算每段压降,1#轨道梁的最大压降为每段压降之和,即

电缆压降为额度电压的4.3%,符合国家标准并满足该项目不得超过用电设备额定电压的5%的要求。

4 软件设计

4.1 PLC软件设计

在PLC程序设计中主要需要考虑堆场喷枪自动流程的控制。为了满足在工艺要求中“当可能喷洒到行走机械上时或遇堆场无煤堆处,能自动跳过。”条件,我们将“规避”功能植入到了PLC程序中。当某个堆场因为设备维修、堆场无料或者有行走机械等原因不需洒水时,操作人员只需点相应堆场的“规避”按钮,洒水便可跳过本堆场而继续顺序进行,从而使洒水效率得到了提高。当利用风向风速仪检测户外风速超过设置值时,根据当前风向决定坝基哪侧的喷枪喷洒。

在系统中,根据现场实际情况,喷枪的控制方式分为自动、手动、维修等3种方式,自动控制方式由PLC程序逻辑自动控制,实现自动组合和单点自动循环喷洒功能;手动控制方式在程序逻辑许可的情况下,实现操作人员在上位工控微机上用鼠标操作喷洒功能;维修方式是指当喷枪站在调试或本身出现问题时,现场维修人员通过子站控制箱对喷枪进行的控制方式。因此,喷枪控制共有如下几种模式。

1)全自动12枪单侧模式。该模式中只有单喷枪远程站中的喷枪均参与循环(即1,7,9,10轨道梁上的喷枪参与),最多12台单侧喷枪同时喷洒,每次3台单侧喷枪同时启动,启动顺序是:从第1号喷枪开始,启动1,2,3号喷枪,延时20 s后,启动4,5,6号喷枪,延时20 s,启动7,8,9号喷枪,延时20 s,启动10,11,12号喷枪。喷洒延时90 s后关闭1~12号喷枪并启动13,14,15号喷枪…依次循环直到本轨道梁的34号喷枪。

2)全自动12枪双侧模式。该模式中所有双喷枪远程站中的喷枪均参与循环,最多12台双侧喷枪同时喷洒,每次6台双侧喷枪同时启动,启动顺序是:启动轨道梁的东1号、西1号、东2号、西2号、东3号、西3号喷枪喷洒,延时20 s后,启动后面相应的喷枪,延时90 s后关闭最初启动的12把喷枪并启动后面相应的喷枪。

3)子集全自动12枪单侧模式。该模式中参与循环的喷枪由用户选定,循环过程与全自动12枪模式相同。

4)子集全自动12枪双侧模式。该模式中参与循环的喷枪由用户选定,循环过程与全自动12枪模式相同。

5)单线选择模式。在每条线前都有一个选择按钮,例:当需要使用3线时,点击3号线按钮,本条轨道梁上的所有喷枪按照对应的循环方式进行循环洒水。

6)手动控制模式。该模式中,选择1~10号线中任意喷枪,即可使之喷水。用户用鼠标点击一下该喷枪后,启动该喷枪,再用鼠标点击一下该喷枪后,关闭该喷枪。

所有544杆喷枪共分布在10条线上,根据需要可以进行任意组合。在每条线启动模块前设置1个允许启动的条件。根据上位机不同的条件选择,将顺序启动不同的喷枪线。例如5号线的启动:当系统处于自动喷洒状态时,如果前4条线没有被禁用的,则PLC系统将根据排列依次启动所有喷枪,至前4条线结束才启动第5条线;如果2,3,4不用,则在1号线结束后直接启动5号线。

4.2 上位机监控部分

在泵房控制室设有2个监控操作站,在CCR设有1个监控操作站,均采用AB工控机进行操作和监视。

洒水除尘控制系统与中央控制系统具有数据通讯功能,现场的火灾检测信号和消防报警信号等由中央控制系统PLC传至除尘泵房控制室PLC,以便启动相应的水泵机组。

监控上位机主要设置如下几个画面:1)主画面。进入系统后的画面。2)堆场工作状态画面。可以有效地监控PLC系统的运行状态,反映电源的工作状态、电动阀开关状态、泄空状态、加热状态、低温报警状态等。实现对现场设备的工作状态的监控。3)泵房设备工作状态画面。可以监控泵房内水泵的工作状态、系统压力、流量状态,及时对各种状况进行处理。4)水槽状态画面。可以对现场水槽状态进行检测,进行手动和自动加水。

5 结论

综上所述,本控制方案利用Rockwell公司ControlLogic系列PLC同一机架上可以多个CPU,多个CPU可以共享数据资源的特点,有效地解决了该工程中喷枪站数量多、分布广、距离远、现场作业环境恶劣的缺点。由于洒水自动化的实现,使得洒水操作的工作量也大大降低,进而也节约了人工成本。

[1] 邓李.罗克韦尔自动化技术丛书:ControILogix系统实用手册[M].北京:机械工业出版社,2008.

[2] 罗克韦尔自动化.ControlNet系统概述[Z].2010.

[3] 罗克韦尔自动化.ControlLogix系统用户手册[Z].2010.

[4] 罗克韦尔自动化.ControlLogix选型指南[Z].2010.

[5] 罗克韦尔自动化.1734 Point I/O选型指南[Z].2010.

修改日期:2014-01-03

Sprinkling Control System Design of the Coal Wharf

LI Hai-ying1,ZHANG Cui-ping1,LI Qing-shen2,ZHANG Jun-bao1,CHEN Li-ying1,ZHANG Wei-hang3

(1.Tianjin Design and Research Institute of Electric Drive Co.,Ltd.,Tianjin300180,China;2.Tianjin Redsun Kaiyun Electric Technology Co.,Ltd.,Tianjin300300,China;3.School of Instramentation Science and Opto-electronics Engineering,Beijing University of Aeronautics and Astronautics,Beijing100191,China)

In order to suppress coal dust pollution of the coal yard and to eliminate coal stack self-burning phenomenon due to summer temperature rise brings,dedusting system of sprinkler was designed for coal wharf of Caofeidian port second project.The spray gun stations are many and widely scattered,distance is long.According to this characteristic,designed the automatic control system based on the PLC remote control for the watering dust removal system.Each spray gun station is a remote control station.During the design the special consideration is data transmission network structure and control power supply cable voltage drop.

spray gun;remote control station;Rockwell;Controllogix;ControlNet;voltage drop

TP29

A

李海英(1978-),女,本科,工程师,Email:lily24286@163.com

2013-11-19