一种无卤型纸基覆铜板制备方法的探讨

2014-04-28陈晓鹏刘明佩山东金宝电子股份有限公司山东招远265400

陈晓鹏 刘明佩(山东金宝电子股份有限公司,山东 招远 265400)

一种无卤型纸基覆铜板制备方法的探讨

陈晓鹏 刘明佩

(山东金宝电子股份有限公司,山东 招远 265400)

为了适应“无铅制程”和“无卤基板材料”的绿色环保发展趋势,覆铜板行业广大技术人员正不断的研发新型的环保型覆铜板。文章主要从纸基覆铜板树脂胶黏剂的组成——阻燃剂这一方面研究,探讨一种无卤环保纸基覆铜板的制备方法。

无卤;覆铜板;环保;树脂胶黏剂;阻燃剂

1 前言

电子产业的发展也带动了与之密切相关的印制电路产业的发展,印制电路产业的发展又促进着覆铜板新材料技术的进步。通常电子产品所用的覆铜板大多采用卤素阻燃剂,这些含卤素的覆铜板在燃烧时会放出高毒性气体,影响人体健康。

随着人们环保意识的增强,绿色电子产品理念得到逐渐推广,覆铜板无卤化已经成为新的发展趋势,为了抢占有利商机,各大覆铜板生产厂家已在大力研发无卤阻燃剂的应用技术。

常规覆铜板材料在制造过程中加入的阻燃剂大多为卤素阻燃剂,包括四溴双酚A、多溴联苯、多溴联苯乙醚、多溴二苯醚等。经研究表明,含卤素阻燃剂的材料在燃烧时回释放出二嗯英、苯呋喃等,发烟量大,气味难闻,高毒性,致癌,摄入后无法排除,影响人体健康。因此在欧盟出台的RoHS指令中,已将多溴联苯(PBB)和多溴二苯醚(PBDE)等六种物质列为禁限物质不允许使用。

按照日本JPCA-ES-01-2003标准:氯(C1)、溴(Br)含量分别小于0.09%Wt(重量比)的覆铜板(同时,Cl+Br总量≤0.15%),定义为无卤素型覆铜板。

2 无卤环保覆铜板进展

目前,覆铜板基材中卤素主要来源于添加的卤素阻燃剂,因为卤素阻燃剂技术成熟、成本低、添加量少、耐燃效果好的优点,所以被覆铜板生产厂家广泛使用。

实现阻燃型覆铜板的无卤化,关键在于找到替代卤素阻燃剂的新型阻燃剂。目前,正在研究的新型阻燃剂包括磷系阻燃剂、氮系阻燃剂和氢氧化铝。

磷系阻燃剂是阻燃剂中重要的一类,具有毒性较低、加工性佳、添加量少、发烟量低且与树脂的相容性好等优点,其阻燃机理包括气相和固相共同作用,在气相方面,燃烧时所产生的PO·、P·及P2分子捕捉可燃性氢自由基和氢氧自由基而达到阻燃效果,固相方面,磷化合物在受热后其磷化物会产生催化作用,使燃烧物表面形成焦炭层,进而封锁住了可燃性气体,使其不易溢出,阻止了其与氧气接触的机会,同时阻止了燃烧物表面与火焰接触的机会,从而达到了阻燃效果[1]。

目前用磷系阻燃剂制作无卤环保覆铜板的研究很多,例如Toshiba采用磷系酚醛树脂当做固化剂或使用RDP(Resorcinol Diphenyl Phosphate)当做改性剂,再搭配无机金属氢氧化物及红磷作为阻燃剂;Sumitomo、Mitsubishi使用磷酸酯类改性环氧树脂;日本Matsushita、Toshiba、新神户电机、日本化药及欧洲Redolution Research与美国Dow Chemical等公司使用DOPO、DOPO-HQ当作改性剂、Siemens使用Propanephosphonic Acid Anlydride来改性环氧树脂[2]。这些无卤环保覆铜板中添加的含磷阻燃剂以DOPO阻燃效果较好,同时也存在成本太高、原料无法自主掌握、易析出、添加剂有混合不均匀及板材易脆等问题,所以氮系阻燃剂的研究逐渐成为热点。

氮系阻燃剂是当今阻燃剂家族中重要成员之一,其主要具有低毒低腐蚀、发烟量少、稳定性好、协同性好的特点[3]。其反应机理为:覆铜板基材在受热分解时,可释放出氨气、氮气、深度氮氧化合物、水蒸气等不燃性气体,稀释了空气中的氧气和可燃性气体的浓度,挥发时带走了大部分热量,降低了覆铜板表面温度,从而达到了阻燃效果。

国内曾有利用尿素、三聚氰胺等原料,经二步反应制备新型氮系阻燃剂MCA应用于无卤覆铜板中,可以得到很好的阻燃效果。

但由于氮系阻燃剂中含氮量的限制,使氮系阻燃剂需要大量添加才能达到相应阻燃效果,若搅拌不均匀就会使阻燃剂在树脂的分散不均匀,进而影响到产品质量的稳定性。当前很多研究转向磷-氮阻燃剂,因为氮系阻燃剂具有很好的协同性,其与磷系阻燃剂配合使用,基本不产生有毒气体,不仅阻燃效果良好,还可以降低阻燃剂用量,降低生产成本。

随着研究的深入,取得一些新的发现。印度科学家[5]合成了包含三嗪环和磷腈的新型阻燃剂,试验结果表明,加入此阻燃剂后,不仅能够提高覆铜板的阻燃性,并且能够提高树脂分解的活化能,提高交联密度。

国内还有利用三聚氰胺、三卤氧磷、季戊四醇等原料合成新型阻燃剂CN-329,用此阻燃剂制成的无卤覆铜板经过多次试验,试验样品点燃后均在10 s内熄灭,阻燃效果较好;还有以间苯二胺等原料合成了二新戊二醇间苯二胺含氮双磷酸脂,将此树脂应用于无卤覆铜板中,既保证了覆铜板的阻燃性,同时还提高了覆铜板的热稳定性;还有将氮磷复合阻燃剂应用于无卤环保FR-4覆铜板,在阻燃性保证的同时耐热性等性能指标都保持一个较高的水准。这些都为无卤覆铜板的研制提供了新的思路。

3 无卤型纸基覆铜板的制备方法

该制备方法所使用的阻燃剂为氮磷复合阻燃剂代替树脂胶黏剂中的卤素阻燃剂。

主要原材料:胺类改性酚醛树脂、植物油、酚类、酸触媒、碱触媒、醛、溶剂、磷系阻燃剂、氮系阻燃剂。

3.1 制备方法

(1)用溶剂调整胺类改性酚醛树脂的固体量为10%~30%,并用漂白木浆纸浸渍,控制含胶量为10%~20%,挥发物少于10%。

(2)制备植物油改性酚醛树脂。将酚类、植物油及酸触媒投入到反应釜中,在一定温度下反应一段时间,取样测粘度,合格后投入甲醛和碱触媒进行反应,在一定温度下保温反应一段时间后,在一定温度下测胶化时间,合格后停止脱水,降温加入一定量溶剂溶解。

(3)取一定量的植物油改性酚醛树脂、磷系阻燃剂、氮系阻燃剂,用溶剂混合并调节固体量为60%~80%,用该树脂浸渍前述涂过的胺类改性酚醛树脂的木浆纸,经干燥后,得到含胶量为35%~55%的半固化片。

(4)将一定数量的半固化片和涂胶铜箔配合,在一定温度和压力下压制,得到阻燃纸基覆铜板。

在试验过程中应注意的问题是:植物油改性酚醛树脂在合成以后,应保证游离酚的含量在3%以下,游离醛的含量在1%以下,这样可以保证产品的无铅焊接的要求;

上胶料烘干后挥发物要低于4%,如果超过该标准,在压制成型后做耐浸焊测试时,指标值过低。

3.2 制备过程中注意项

(1)树脂配方中加入了无机不溶性阻燃剂,为了分布均匀需要较长时间的搅拌。

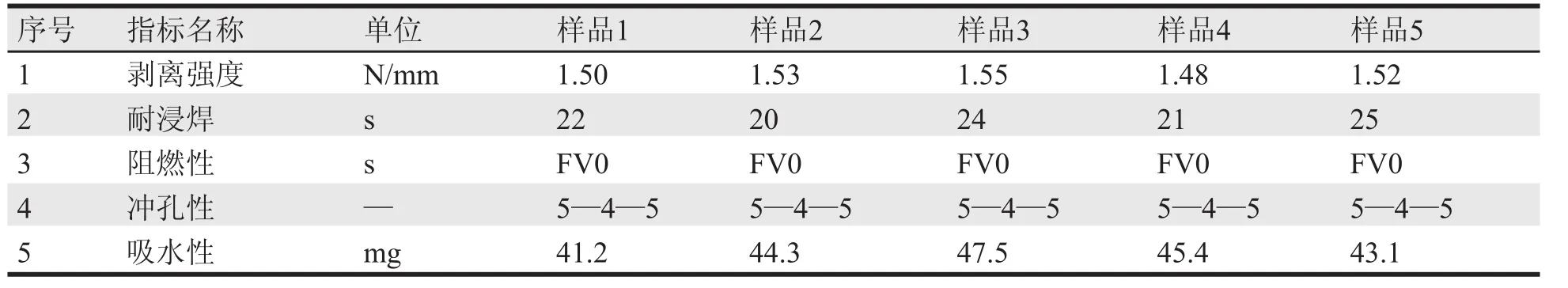

表1 制得样品性能指标

(2)在搅拌过程中阻燃剂颗粒会与搅拌桨摩擦生热,使树脂温度上升,为了保证半固化片的质量,需要合理控制上胶时机和烘干时间。

(3)为了充分保证树脂流动度,使结合力良好,需要较低的板材升温速率。

4 结论

该板材在含卤素方面符合JPCA-ES-01-2003标准,性能方面符合国标GB/T 4723标准。但是,在处理含磷废弃物方面仍可能会对环境造成伤害,因其水解导致河川或湖泊优氧化,所以其中加入的含磷阻燃剂最终将会被其他阻燃剂所取代。

[1]邱国展. 新型无卤无磷基板材料技术开发[J]. 工业材料, 2002,187:137-145.

[2]邱国展. 新时代无卤无磷型铜箔基板材料技术开发[J]. 工业材料, 2003(200):139-146.

[3]王艳君等. 含氮酚醛树脂及其对环氧树脂阻燃性改性[J]. 热固性树脂, 2000(4):12-14.

[4]刘开宇,唐有根. 新型氮系阻燃剂的制备[J]. 精细化工中间体, 2001,31(4):27-28.

[5]Dona Methew, C-P-ReghunadhanNair, K-NNinan. Phosphazene- triazine cyclomatrixnetwork polymers:some aspects of synthesis,thermal and flame-retardant characteristics[J]. PolymerJournal, 1998, 30(3): 163-168.

[6]朱广军,刘桂涛,汪信等. 新型阻燃剂CN-329的合成及阻燃性能[J]. 南京理工大学学生报, 2002, 26(1):76-79.

[7]李巧玲,欧育湘. 新型磷-氮阻燃剂N, N'-双(2-5,5-二甲基-1,3,2-二氧磷杂环己烷)-2,2'间苯二胺的合成研究[J]. 化学世界, 1999,40(5):239-241.

[8]辜信实,喻宗根. 高性能无卤覆铜板的开发[M]. 2008, 4:12-14.

Research on halogen-free paper base CCL preparation method

CHEN Xiao-peng LIU Ming-pei

In order to meet the green trends of the leadfree manufacturing process and halogen-free materials, the technicians of CCL industry is constantly developing new environment-friendly copper clad laminate. This article is discussing the composition of the paper base CCL resin adhesive and the research progress of the halogen-free paper base CCL, with a focus on flame retardant.

Non Halogen; Copper Clad Laminate; Environmental Protection; Resin Adhesive; Flame Retardant

TN41

A

1009-0096(2014)08-0012-03