一种基于在线检测技术的PCB表铜薄化的工艺模型

2014-04-28倪清华苏州大学机电工程学院江苏苏州215006沪士电子股份有限公司江苏昆山215301

倪清华(苏州大学机电工程学院,江苏 苏州 215006)(沪士电子股份有限公司,江苏 昆山 215301)

一种基于在线检测技术的PCB表铜薄化的工艺模型

倪清华

(苏州大学机电工程学院,江苏 苏州 215006)

(沪士电子股份有限公司,江苏 昆山 215301)

介绍了目前PCB表铜薄化加工流程,分析了生产过程中存在的主要问题,提出了一种基于在线检测技术的新工艺。

在线检测;印刷电路板;薄化工艺;传感器;数学模型

1 引言

伴随着市场对PCB产品质量的要求越来越严格,生产设备也越来越先进,许多工艺已逐步实现自动化,比如利用自动收放料装置代替人工作业、红外测温技术对槽体药水进行实时监控等。但真正实现对加工在线检测的设备却非常少。

本文拟对目前PCB生产过程中的表铜薄化(减薄铜)工艺流程及存在的缺点进行论述,并提出一种可以实现加工检测自动化的新工艺。

2 目前PCB表铜薄化工艺流程及存在的问题

所谓表铜薄化,即减薄铜是指在PCB加工过程中,利用化学方法将PCB表层的铜箔蚀刻掉一定的厚度,以达到预期的要求。

2.1 工艺流程图

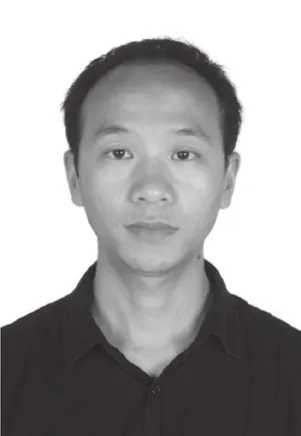

目前较为普遍的PCB表铜薄化工艺如图1所示,主要包括来料检验、薄化加工和产品检验三个流程。

图1 目前工艺流程图

来料检验:用手持式铜厚测量仪,测量 PCB表铜厚度,作为设定薄化参数的依据。

薄化加工:利用薄化线(设备)对PCB表铜进行蚀刻。

产品检验:用铜厚测量仪对薄化过的PCB表铜厚度进行测量,判定是否合格。

其中,来料和产品检验均为离线作业。

2.2 存在的主要问题

从薄化工艺流程图可以看到,目前的检验和加工是分开进行的。在批量生产过程中,若要做到100%检验,不仅要耗费大量的人力资源,而且会大大降低生产效率,既不经济也不符合现代质量管理理念。因此,实际生产时,一般会采用抽样检验的方式,往往无法保证薄化后产品的一致性,给后工序的加工带来困扰,甚至可能会影响到客户的功能性要求。

3 加工检测一体化的表铜薄化工艺

3.1 基于在线检测技术的工艺流程图

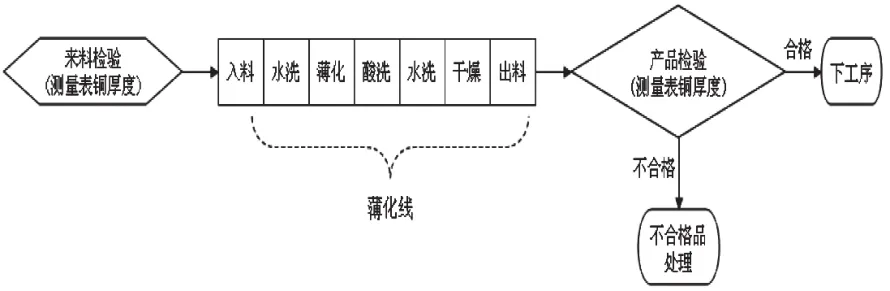

图2为一种集表铜厚度检测与薄化加工于一体的新工艺。

图2 检测加工一体化的流程图

首先,将“来料检验(测量表铜厚度)”过程加入到薄化线(设备)中“薄化”之前,用传感器测量代替人工检验;然后,测量结果被传输至控制系统,系统自动调整薄化参数,实现自动加工;最后,在“出料”之前,加入“产品检验(测表铜厚度)”功能,自动判定产品是否合格,并通过控制电路,实现合格品与不合格品的分拣动作。

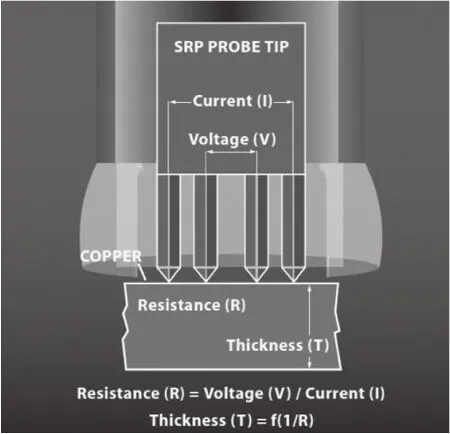

3.2 测表铜厚度传感器及其原理

按照铜厚测量方式不同,有接触式和非接触式两种。前者以牛津仪器研制生产的CMI系列表面铜厚测量仪为代表,后者主要有射线荧光法和射线反向散射法。射线和射线法装置复杂昂贵,且带有放射源,一般用于实验室测量。在PCB制造业中,通常使用的牛津仪器的CMI系列测厚仪,其模型相当于微电阻测量传感器,如图3所示。利用四根接触式探头在表面铜箔上产生电信号进行测量,当探头接触铜箔时,恒定电流通过外侧两根探针,而内侧两根探针测得该电压的变化值。根据欧姆定律,电压值被转换为电阻值,再利用一定的函数关系,计算出厚度值。

图3 牛津仪器微电阻测量铜厚原理

3.3 薄化的数学模型

薄化厚度可以用式(1)来表示。

X=f(v,p,k,ρ,E,T) (1)

式中:v——薄化设备的传动速度,单位:m/min

p——薄化药水喷盘的喷压,单位:bar

k——导电度,单位:ms

ρ——溶液比重,单位:g/L

E——氧化还原电位,单位:mV

T——薄化药水的温度,单位:℃

X——理论薄化的铜厚,单位:μm

可通过设计DOE交叉实验,求得薄化厚度与各参数v、p、k、ρ、E及T之间的定量关系。

当式(2)确定后,再通过测铜厚传感器测得来料的表铜厚度,结合已知的产品目标规格,可计算出需要薄化的铜厚,并利用计算机软件得到各参数的最优解:

式中:X0——薄化前表铜厚度,单位:μm

Y——薄化后表铜厚度,单位:μm

X'——实际需要薄化的铜厚,单位:μm

4 结语

从发展的角度来看,随着各种传感器、计算机控制等技术日渐走向成熟,利用这些新技术来提高加工质量和生产效率,将成为企业节约成本、提升竞争力的强有力手段。

[1]何丽梅. SMT工艺与PCB制造[M]. 北京∶电子工业出版社, 2013∶189-193.

[2]童志义. 蚀刻设备的现状与发展趋势[J]. 电子工业专用设备,2008,7(161)∶3-9.

[3]赵凯岐等. 传感器技术及工程应用[M]. 北京∶中国电力出版社, 2011∶66-68.

倪清华,工程师,苏州大学在读机械工程硕士,主要从事多层印制电路板加工技术的研究工作。

Process model based on on-line detection for PCB surface copper reducing

NI Qing-hua

The current process of PCB copper reducing was introduced, and a new process based on on-line detection was proposed after analyzing the major problems existing in the current process.

On-Line Detection; PCB; Reducing Process; Sensor; Mathematical Model

TN41

A

1009-0096(2014)09-0055-02