Ncbrain数控程序优化软件在数控编程中的研究及应用

2014-04-27董清泉

董清泉 范 丽

(山东五征集团,山东 日照 262306)

0 引言

加工具有自由曲面的复杂零件需要利用CAD/CAM软件进行自动编程,生成刀位文件,并利用软件的后置处理功能把刀位文件转换为满足加工中心结构和系统要求的NC程序,为了确保所产生的NC程序的正确性和合理性,在实际加工之前还需利用Ncbrain数控程序优化软件对加工程序进行优化和校验。

本文以某产品的冲压模具的凸模零件为例,利用UG软件对零件进行自动编程,并后置处理生成NC程序。利用NCbrain软件对NC程序进行优化并模拟零件真实加工过程,确保NC程序的正确及合理,提高数控机床的加工效率和安全使用率。

1 UG建模与自动编程

1.1 建模

根据凸模二维图纸,利用UG4.0软件的建模功能建立凸模的三维数模。

图1 凸模的三维图

1.2 加工工艺方案制定及参数设置

毛胚为350mm×250mm×120mm的锻打料,材料为Cr12MoV,在UG/CAM环境下,分别对其进行粗加工,半精加工,精加工,清根,刀具及参数设置见表1。

表1 UG自动编程参数设置

1.3 路径计算及生成刀位文件

利用UG进行编程生成刀具路径和刀位文件(CLSF),如图2所示为机身精加工刀路轨迹。

图2

2 UG后置处理生成NC代码

利用UG选择合适的后处理器,生成相应的NC代码,其中粗加工NC代码如下:

%

(C63XM YL=0.00mm)

(ToolName=BT63R8 D=63.00 R=8.00 L=75.00)

N00001 G40 G17 G90

N00002 G00 Z120.

N00003 G00 X-147.419 Y52.597 S1200 M03

N00004 G00 Z58.911

N00005 G00 Z58.115

N00006 G01 Z43.115 F300

N00007 G01 X-104.069

N00008 G01 Y73.907 F1800

N00009 G01 X104.069

…………

N06513 G00 Z120.

N06514 M05

N06515 M02

N06516(加工时间::60.min)

3 NCbrain程序优化与校验

图3

3.1 构建毛胚

按照毛胚实际尺寸和加工坐标定义毛胚,如图3所示。

3.2 NC程序优化及验证

NC代码中常存在一些不合理现象:

(1)切削进给率过分保守。

(2)空行程时使用切削时的进给率。

(3)实际切削量大于或小于预期值。

(4)不合理的进退刀及过多的抬刀,这些现象影响了加工效率和加工质量,因此需要进行优化。

在NCbrain下设置优化参数,调入NC程序,启动优化自动输出优化结果。

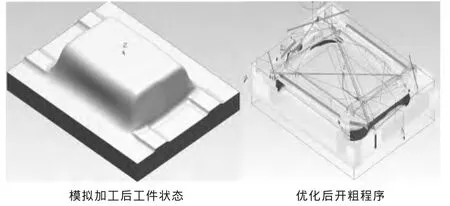

优化及模拟后的状态如图4:

图4

优化后开粗程序:

N1(C63XM YL=0.00mm)

N2(ToolName=BT63R8 D=63.00 R=8.00 L=75.00)

N3G40G17G90

N4G00Z120.

N5G00X-147.419Y52.597S1000M03

N6G0Z66.016

N7G1Z52.016F650

N8Z49.016F250

N9X-144.323F1500

N10X-110.262

N11X-107.165F2000

N12X-104.069F3000

……

N7449G0Z120.

N7450M05

N7451M02

通过对优化前后的开粗程序对比可以发现:优化后,提高了空行程的速度,刀具轨迹的进给速度变化更加频繁,极大的提高了加工效率。

4 验证

对优化后的NC代码,在我厂加工中心上进行加工验证,将加工后的实物与仿真结果进行对比,两者结果几乎一致,这说明优化后的NC程序正确合理。

5 结语

本文基于UG和NCbrain软件对凸模零件进行程序编制和NC代码优化,可得出一下结论:

5.1 用UG和Ncbrain软件相结合对数控加工过程进行仿真是可靠的,保证实际加工的安全性,节省加工设备和材料的消耗。从而节省了实际和加工成本。

5.2 优化后加工省时效果显著提高了生产效率,减小刀具磨损,缩短生产周期,降低生产成本。

[1]谢国明,曾向阳,王学平.UGCAM实用教程[M].北京:清华大学出版社,2003.