5.5MW 风机主轴铸件铸造工艺及缺陷防治研究

2014-04-27张昊伟刘建勇甄立军

张昊伟,刘建勇,甄立军

(东方汽轮机有限公司, 四川 德阳, 618000)

5.5MW 风机主轴铸件铸造工艺及缺陷防治研究

张昊伟,刘建勇,甄立军

(东方汽轮机有限公司, 四川 德阳, 618000)

5.5 MW 风 力发电机是 2011 年公司风 电 的主要研 发机型, 主轴是风 机 的重要组 成 部件。 文章 从公司实际 生产 出发, 采用工艺试验研究、 计算机MAGMA模拟软件模拟的手段研究和解决了主轴铸件生产中缩孔缩松缺陷的难点, 掌握其铸造工艺设计技术,生产出符合要求的主轴铸件。

风力发电, MAGMA模拟, 缩孔缩松

0引言

近年来,随着人们对绿色能源、可再生能源需求的快速增长,以及传统能源的过渡消耗,风力发电得到了突飞猛进的发展。目前,全球风力发电的主流机型是 1.5~2 MW 的风力发电机组。 但国内风电市场竞争日益激烈,为满足市场发展的需要, 公司确立了 5.5 MW 海上抗台风型风机的研发, 5.5 MW 风电机组的研发对东汽在风电市场中竞争取胜有着至关重要的意义。

1 零件结构及生产难点分析

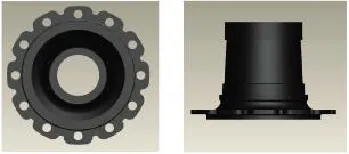

主轴作为 5.5MW 风力发电机组中一个最为重要的大型部件,其零件外形如图1所示,由两端法兰及柱面主体构成;它与主轴轴承架将风机轮毂和前机架相连接,是风机的主要承力部件。其零件尺寸约 4 100mm×4 100mm×2 200mm, 可车间 能 供 选 择 的 最 大 砂 箱 尺 寸 仅 5 500 mm×5 500 mm, 导致吃砂量极其有限, 最小位置不足 200 mm, 而浇注总重量达 32 500 kg, 压头极大, 浇注过程中存在较大跑火风险,且此类厚大件加入的球化剂及孕育剂比率分别为 1.5%、 1.25%, 而普通铸件一般为 1.25%、 1.0%, 这 就使得铸件石墨漂浮及二次氧化渣缺陷风险增大,使得车间实际生产难度极大; 主轴最厚部位壁厚 220mm, 属于超厚大球铁件,其径向尺寸相对较大,两端法兰与主体交接位置热节集中,且壁厚不均匀;主体部分虽壁厚均匀, 但同样较为厚大, 约 110 mm,铸件补缩困难;容易形成缩孔缩松缺陷;铸件毛坯需进行 100%UT 检验, 内部质量要求极高, 而且之前没有任何此类铸件的生产经验可以借鉴。先后试制4台份,其质量很难控制,特别是上端法兰位置极容易出现缩孔缩松问题;主体部位容易出现大面积缩松等。

图1 主轴零件结构

2 铸件生产及缺陷分析

2.1 第一台工艺及生产

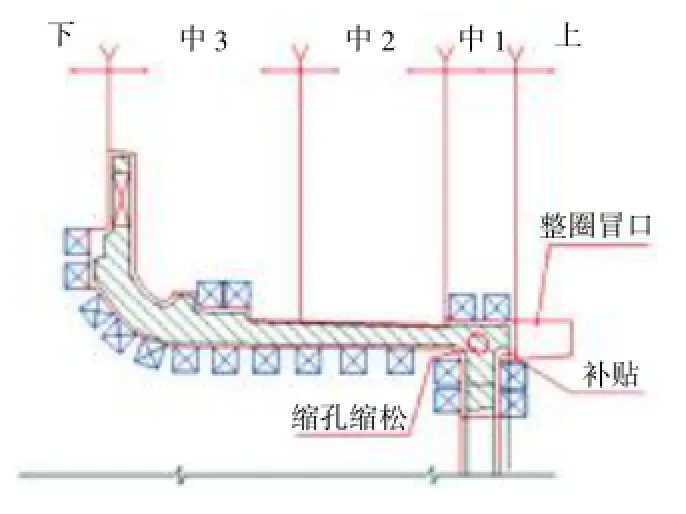

因为没有以往的生产经验可以借鉴,所以首件工艺采用公司传统的球铁厚大类铸件铸造工艺方案,采用5开箱,以花瓣形法兰面作为下端,连接前机架端法兰朝上,纵向中心面作为中分面;在花瓣形法兰底面及其下端大圆角内、外面等厚大位置共布放6排相关尺寸冷铁,并采用整圈宽颈冒口置于上端法兰面,配合少量冷铁,以实现铸件有效补缩;考虑到铸件壁厚已经过大,为防止过大热节而造成缩孔缩松缺陷,所以在增加加工余量时,在上端法兰面及内外圆角位置均未增加余量,同时,其余位置尽量较少增加余量。

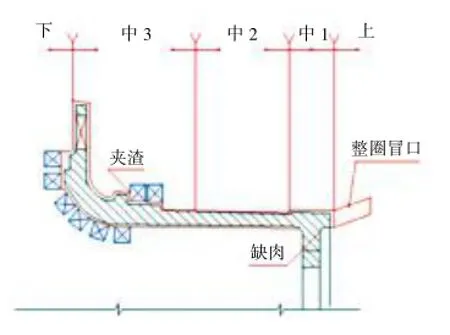

实际生产的铸件在粗加工时, 上端 R50 圆角及下端 R327.5 圆角缺肉, 主体整圈凸台上表面夹渣严重,缺陷成分为石墨漂浮,去除后无法保证精加工量。

分析首件工艺及缺陷原因,铸件加工余量明显不足, 才导致上端 R50 圆角缺肉, 凸台表面夹渣不能有效去除, 见图2。

图2 首件工艺方案及缺陷显示

2.2 第二台工艺及生产

考虑到首件加工余量不够,次件在工艺上有效增加加工余量,有效杜绝缺肉及石墨漂浮缺陷。

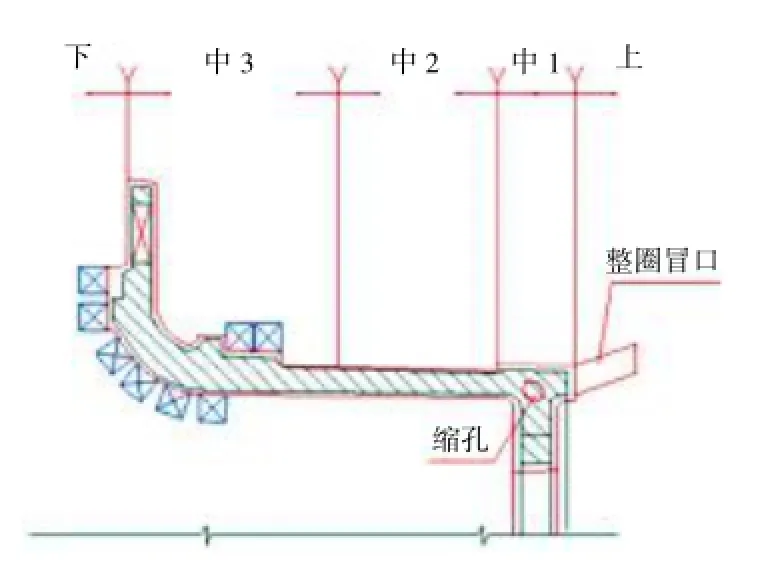

实际生产的铸件在上端法兰位置存在较严重缩松, UT不合格。

对此件工艺及缺陷分析,在上端法兰顶面增加 17 mm、 侧 面 增 加 8 mm、 内 外 圆 角 皆 增 加 10 mm加工余量的情况下,使得此位置热节圆直径增大约 30mm, 达到约 200mm, 最终导致缩孔缩松缺陷, 见图3。

图3 第二件工艺方案及缺陷显示

2.3 第三台工艺及生产

考虑到次件增加了加工余量,导致热节过大,所需补缩量大大增加,第三件工艺在上端法兰位置三面增加冷铁,以减小此处热节;并进一步增大整圈冒口尺寸,加大铸件液态补缩力度。

实际生产的铸件,上端法兰位置仍有部分缩孔且主体部位发现大面积缩松, UT不合格。

分析工艺及缺陷原因,因加大冒口尺寸,冒口颈部过大,凝固时间过长,导致铸件在石墨膨胀阶段,铁水受压挤入冒口,俗称倒抽,造成上部法兰位置缩孔,同时,将法兰位置补缩通道阻隔,无法提供足够的液态铁水对铸件主体中部进行补缩, 故导致大面积缩松, 见图4。

图4 第三件工艺方案及缺陷显示

2.4 第四台工艺及生产

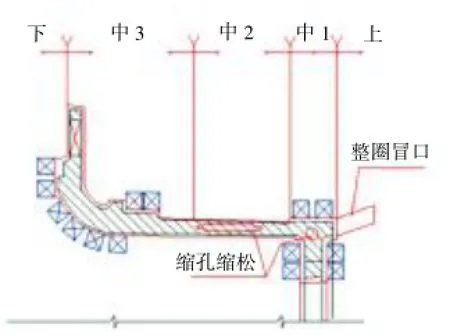

此件工艺按照铸钢件补缩理论设计,根据热节圆法,在上端法兰内环增加相应尺寸补贴,且进一步加大冒口尺寸,以达到将法兰圆角位置热节引至冒口的目的。且在主体管面内壁增设5排冷铁,以防止此位置大面积缩松。

实际生产的铸件,上端法兰位置缩孔缩松严重, UT不合格。

分析此件工艺及缺陷得出,铸钢件顺序凝固补缩理论或完全不适用于此类球墨铸铁件, 见图5。

图5 第四件工艺方案及缺陷显示

2.5 缺陷分析

在实际生产过程中,通过对工艺的不断优化,缺肉、石墨衰退引起的表面夹渣等已经得到有效解决,现造成铸件报废的主要缺陷为上端法兰厚大位置缩孔缩松。

液态金属在降温的不同阶段,发生3种类型的收缩。液态合金中空穴数量随温度下降而减少,近程有序的原子集团之间距离也随温度下降而缩短。因而溶液体积缩小,发生液态收缩。当温度降低到液相线以下,直到凝固结束,在这个温度范围内发生凝固收缩,体积进一步减小。凝固体形成后温度继续下降,原子间距会进一步缩小,导致固态体积和轮廓尺寸减小,发生固态收缩。铸造合金液态收缩和凝固收缩量大于固态收缩量时,如果在凝固过程中没有外来溶液对收缩空间加以补充,铸件内部将会出现空洞。集中存在的较大空洞称为缩孔,成片分散存在的细小空洞群称为缩松。

3 厚大件铸造技术攻关

3.1 球墨铸铁自补缩理论

现阶段关于球墨铸铁件的补缩方法主要有顺序凝固冒口补缩和均衡凝固有限补缩两种[1]。 前者属于传统的补缩理论,在之前选择和设计球墨铸铁补缩方法时,大多遵循顺序凝固的原则,按照前人的设计结果,对补缩冒口偏向于采取大冒口及大冒口颈,但通过主轴铸件的试制结果表明,此种理论并不完全适用于此类超厚大型球墨铸铁件;恰恰相反,大冒口不但增大了上端法兰位置的热节还使得冒口颈根部也存在不同程度的缩孔缩松。

均衡凝固理论,是指球墨铸铁过冷度大,共晶凝固时间长,共晶团数量多,趋向于呈固-液共存的糊状凝固。在其凝固过程中,先进行液态收缩,之后进入共晶转变过程发生凝固收缩及石墨化膨胀,且一般其收缩总量大于膨胀总量;此种补缩理论要求冒口颈薄、宽。

3.2 冒口、 冷铁设计

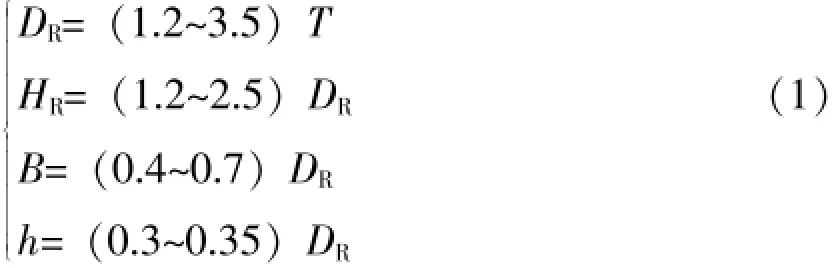

根据铸件的实际情况并结合前4台生产得到的宝贵经验,进行了深入分析讨论,并对原先工艺做了进一步的优化,根据热节圆经验比例法设计冒口。

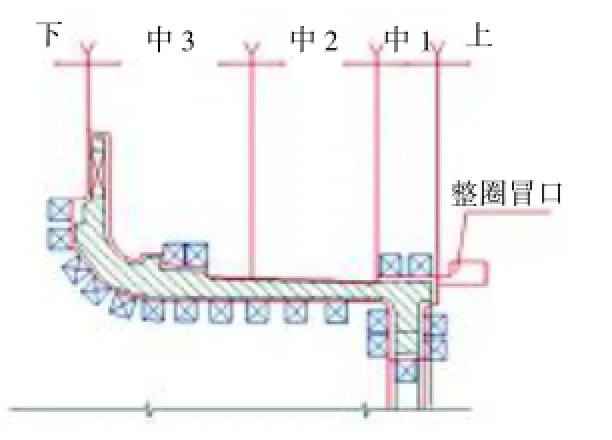

式中, T为热节圆直径; DR为冒口截面宽度;HR为冒口高度; B 为冒口颈宽度; h为冒口颈高度。

根据式(1), 铸件实际热节圆直径 T=200 mm,则 DR=240mm, HR=360mm, B=96mm, h=84mm。

参阅有关资料[2], 铸件所需的实际补缩量并不多, 液态收缩~3.2%, 基体金属凝固~3%, 总收缩量仅~6.2%, 考虑其实收率, 尽量减小冒口主体尺寸 , 故 取 DR=180 mm, HR=300 mm; 参 考 之 前 的生产经验,为充分利用其自补缩特性,在铸件液态收缩完成后,冒口颈便尽快封闭,故进一步减小 冒 口 颈 尺 寸 , 取 B=60 mm, h=90 mm。 根 据 均衡凝固理论的核心:冒口既要离开热节又要靠近热节,以减少冒口对铸件的热干扰和利于补缩,故将冒口根部置于离热节位置较远的法兰外环侧;球墨铸铁件的石墨膨胀量为~4%, 为进一步降低其膨胀消耗量,将冒口设计为暗冒口,并将砂型强度提高至 1.2MPa。

在上端法兰内环位置增设1圈冷铁,并将之前此位置冷铁改为成型冷铁, 加大激冷程度,见图 6。

图6 新工艺方案

3.3 浇注系统设计

球墨铸铁件浇注系统的特点:铁液经过球化、孕育处理后温度下降很多,且易产生氧化。因此,其浇注系统有 2 个特点: (1)大流量地输送铁液;(2)具有较好的挡渣作用。 又因为此铸件尺寸较大,主要壁厚较大,所以选择采用开放式的浇注系统,内浇口四周分散,保证金属液平稳进入型腔, 并在最短的时间内充满。 浇注时间采用式(2)计算。

式中, t为浇注时间 (s); GL为型内金属液总重量, 包括浇、 冒口系统重量 (kg); S2为系数,取决于铸件壁厚。

查阅相关资料[2], S2取 1.9, 则 t=342.5 s。

对于车间实际生产厚大球墨铸铁件, 将t减小30%, 则 t≈110 s。

阻流截面 A阻采用式 (3)计算。

式中, GL为型内金属液总重量 (kg); t为浇注时间 (s); μ 为流量损耗系数; HP为平均静压力头高度。

查阅相 关资 料[2], μ 取 0.41, HP=H0-0.5hC=115 cm (其中, H0为浇注总高, hC为铸件高度。), 则A阻=216 cm2。

结合车间生产实际,浇注系统全部使用陶管浇 口 形 成 , 取 直 浇 道:2-φ120, ∑A直=226 cm2,基本符合计算结果。 取横浇道:2-φ120, 内浇道: 12-φ80 (扁口)。 浇口比例 ∑A内∶∑A横∶∑A直=3.8∶1.5∶1, 符合开放式浇注系统[3]。

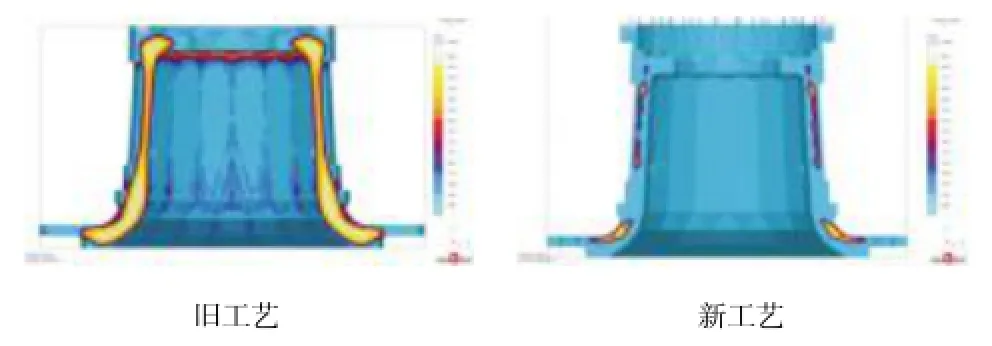

3.4 MAGMA 凝固模拟

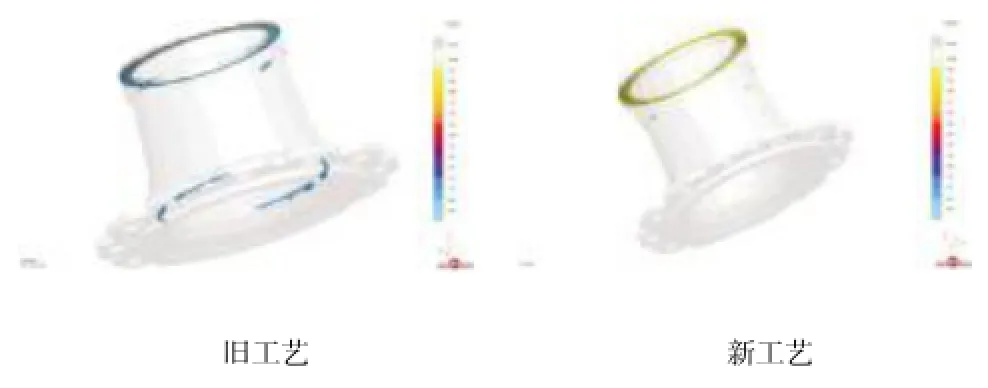

对铸件进行三维造型, 运用 MAGMA 软件对其进行充型、凝固模拟。分别对原工艺与新工艺在铸件凝固 50%、 80%时的液态金属分布进行对比, 如图7、 图8所示。 可以看出, 原工艺铸件在两端法兰与主体交接位置金属凝固过慢,液态补缩很难满足其收缩量,而在新工艺中得到有效改善。

图7 Fraction Liquid 模拟 (凝固 50%)

图8 Fraction Liquid 模拟 (凝固 80%)

同时,原工艺在上述位置存在的严重缩孔缩松缺陷在新工艺中得到了根本改善,如图9所示。

图9 Porosity 模拟

3.5 实际生产质量控制

铸件生产过程中,根据过程控制记录,严格按照工艺要求设置浇注系统和放置冷铁,并在缩孔缩松缺陷处填放铬铁矿砂,加强散热,以缩小热节。

2011 年 12 月 10 日, 经过不断的摸索、 总结,终于成功浇注了 5.5MW 主轴铸件, 对加工面粗加工、非加工面进行打磨,达到超声波探伤要求的光洁度后严格按照标准进行探伤,所有面全部满足探伤要求, 没有发现任何缺陷, 12 月 30 日, 按照优化后的工艺再次成功浇注一件,同样超声波探伤无任何缺陷显示,在公司要求的生产节点内成功完成主轴铸件的生产任务,同时,也为之后公司生产此类超厚大球墨铸铁件总结了宝贵的经验。

4 结论

(1)球墨铸铁厚大件的补缩应充分考虑其自补缩能力,需要冒口颈薄、宽、短,在铸件液态收缩期间,冒口提供大量金属液进行液态补缩,而当进入共晶转变过程,大量石墨化膨胀开始或开始不久之时,冒口颈及时封闭,充分利用其自补缩特性。

(2)提高铸型刚度, 可以提高石墨化膨胀的自补缩利用程度,不使膨胀量消耗于型壁扩大,是生产球墨铸铁件非常必要的因素。

[1]王文 清,李魁盛. 铸 造 工 艺 学[M]. 北 京: 机 械 工 业 出 版 社, 2005

[2]中国 机 械工程学 会 铸造分会. 铸 造手册[M]. 北 京: 机械工业出版社,2007

[3]陆 文华,李隆盛, 黄良余. 铸造合 金及其熔 炼[M]. 北京: 机械工业出版社,2006

Research of Casting Process and Defect Prevention on 5.5 MW W ind Turbine Spindle

Zhang Haowei, Liu Jianyong, Zhen Lijun

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

The 5.5 MW wind turbine is the companyˊsmain researchmodel in 2011,and the spindle is the important component of the wind turbine.Based on the practical production,the article researches and solves the technical difficulty of the spindle casting production through research on technological tests and simulation of MAGMA software,and masters the casting process technology andmelting technology,produces the qualified spindle casting.

wind power,MAGMA simulation,shrinkage porosity

TG255

: B

: 1674-9987(2014)02-0038-05

张昊伟 (1987-), 男, 2010 年毕业于兰州理工大学材料成型及控制工程专业, 主要从事球墨铸铁件工艺设计工作。