钦州电厂超临界 600MW 机组汽封改造研究

2014-04-27高登攀朱小令

高登攀,朱小令

(西安热工研究院有限公司, 陕西 西安, 710032)

钦州电厂超临界 600MW 机组汽封改造研究

高登攀,朱小令

(西安热工研究院有限公司, 陕西 西安, 710032)

钦州电厂根据超临界 600 MW 机组结构特点、 运行实际, 采用汽封蜂窝、 刷式等多种汽封形式对机组进行了改造。结果表明汽封改造是成功的,效果明显,具有推广价值。

超临界,汽轮机,汽封,改造

1 前言

随着科学技术的发展,汽轮机采用现代化的设计技术和加工技术,通流叶栅的效率已达到日臻完善的程度。通过改进叶栅性能,进一步提高汽轮机缸效率的潜力已十分有限,设计者已十分重视改进完善汽轮机的汽封 (轴封)。 因此, 采用新型汽封减少漏汽损失,提高汽轮机的经济性,是目前发电企业节能降耗改造常用的技术措施之一。

2 汽封影响因素

汽轮机组实际运行中广泛存在的一个问题就是缸效率未能达到预期的设计效果,特别是高压缸尤为突出。不同电厂同类型机组的试验和改进经验表明,缸效率太低的问题很多情况下不在于通流叶栅效率,而是受汽轮机结构特点所限制。完善改进传统汽封 (轴封)的结构, 是弥补汽轮机结构设计不足、提高汽轮机性能的重要措施之一。

汽轮机本体性能是影响机组效率的重要因素。汽封作为汽轮机中限制蒸汽泄漏的必要部件,其性能的优劣对机组运行的经济性有重要影响,对机组安全性也有一定影响。随着技术的发展,出现了多种新型汽封,且由于汽封改造投资小、收益快,采用新型汽封进行技术改造已经成为发电企业提高机组性能的重要手段。深入、全面地掌握国内外各类汽封的技术特点、应用范围及适用条件,是科学、有效地选择和使用好各类新型汽封的重要环节,也是发电企业确定汽封改造方案的重要参考和依据。

当汽轮机一旦确定汽封段初压与背压,影响汽封密封效果的因素以影响程度大小为序,依次为:

(1)被密封处汽封的结构形式

取决于被密封处表面的结构,从而决定是平齿结构汽封,还是高、低齿结构汽封。

汽封密封效果,首先取决于被密封处汽封的结构形式。设计者依据汽轮机的特性进行设计,投产汽轮机已经确定。但是有的投产汽轮机在现场也是可以 改进的。 例如: 早期国产 的 200 MW汽轮机就将高、中压缸的前、后轴封由原来在轴上镶嵌汽封齿,改为在现场取掉镶嵌汽封齿,车削为凹凸结构。近年已有多个电厂对国产引进型300 MW 汽轮机高压转子在现场轴表面实施车削,改平齿结构汽封为高、低齿结构汽封。

(2)被密封处汽封的有效长度及齿的数量多少

为降低制造加工成本,缩短汽轮机长度,取得市场竞争优势,汽轮机设计、制造通常采用紧凑结构,因此产生许多负面影响,如:高中压内缸上、下缸,内、外壁温差大,通流蒸汽内漏大等。汽轮机结构设计所产生的负面影响,是机组投产后性能偏离设计值的根本原因。例如,高中压平衡盘部位压差达 8~15 MPa, 汽封有效长度不到 400 mm, 齿 数 少 , 每 根 平 均 压 差 达 0.28 ~0.8 MPa, 且无效齿数多, 造成汽封密封效果下降。

在高中压缸轴端部、高中压合缸两缸分隔处、隔板处轴表面、叶顶围带处等,汽封段很短,特别是隔板、叶顶围带处。为提高密封效果,在很短轴和围带表面一般设计加工为凹、凸结构,与其对应配合汽封齿, “凹” 处为单根长齿, 也称其为高齿, 而 “凸” 处为单根或多根短齿, 也称其为低齿。当汽轮机受热膨胀,转子与汽缸出现膨胀差, 处在 “凹” 处的单根长齿不能在轴向与“凹” 处任意一侧出现碰磨, 所以 “凹” 处底部设计得很宽, 而 “凸” 台却很窄。 一般 “凹” 处底部设 计的宽 度为 16~22 mm; 而 “ 凸” 台宽 度为4~6 mm。 实际表明, 轴表面凹、 凸结构组合的汽封,低齿脱空,汽封有效齿的数量减少,是汽封效果下降的主要原因之一。

(3)汽轮机结构和做功形式

轴封、通流汽封漏汽,导致工质旁路应做功的动、静叶片,相同初、终参数与蒸汽流量下机组出力下降,必然影响机组经济性。设计相同初、终参数与蒸汽流量、 同容量 (功率)的两台汽轮机,而结构和做功形式不同,即使采用相同形式汽封和相同汽封径向间隙,实际运行时汽封漏汽量也是不同的。

(4)工质进入与排出汽封段的初、 终参数

当汽封结构形式 (光轴、 平齿, 凹、 凸结构高、 低齿), 汽封段长度, 汽封动、 静径向间隙已经确定,汽封漏汽量取决于高、中、低压缸进、排汽和工质进入与排出汽封段设计的初、终参数。当实际运行这些参数偏离设计的初、终参数时,汽封漏汽量也将增加。

(5)被密封处的直径大小及汽封齿的间隙大小

密封结构形式,工质初、终参数相同时,被密封处的直径越大,汽封齿的间隙越大,对应的汽封漏汽量也将增加。

3 汽轮机的设计特性与汽封

3.1 设计特性

钦州电厂 1 号机组汽轮机为 N600-24.2/566/ 566 型超临界、 一次中间再热、 冲动式、 单轴、三缸四排汽、双背压纯凝汽式汽轮机。额定出力600 MW, 设 计 热 耗 率 7 564 kJ/(kW·h) 。 该 机 组为冲动式汽轮机,汽轮机通流设计采用当代最先进的全三元可控涡设计技术,高中压静叶型线采用高效的后加载层流叶型,动叶采用型损、攻角损失更小的高负荷叶型,低压静叶采用高负荷静叶型线, 低压动叶采用成熟的 40" 低压积木块。在采用以上通流核心技术的同时,对焓降、动静叶匹配进行优化,在高压缸部分级采用分流叶栅,叶顶采用多齿汽封,对连通管以及高中低排汽蜗壳根据实验以及流体计算结果进行优化设计。

3.2 汽封结构

该机组的汽封结构特点如下:

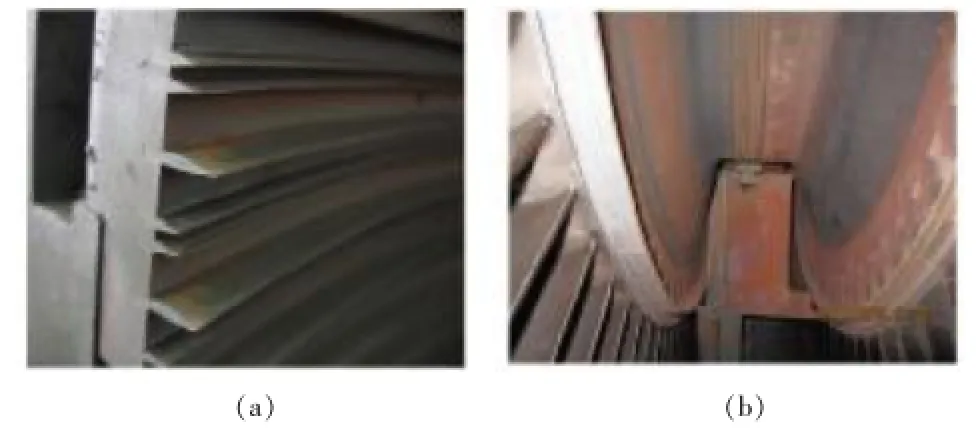

(1)梳齿式汽封。 被密封处有 2 种结构形式。其一,被密封处为凹、凸结构与高、低齿组合构成迷宫式汽封。如高、中压缸叶顶围带采用阶梯式的沉头铆钉,采用2个高齿和2个低齿构成叶顶汽封, 见图1; 通流部分隔板, 高、 中压两端与轴密封处,轴上采用凹、凸结构,所形成的迷宫式汽封, 见图2。 其二, 被密封处为光轴, 与平齿组合构成了平齿汽封,如低压缸两端轴封、低压缸叶顶围带处。

(2)椭圆汽封。 考虑到汽缸热变形主要在垂直方向上,椭圆汽封间隙在上、下方向的间隙较大,而两侧间隙相对较小。

(3)汽封齿安装形式有 2 种, 一种是镶嵌于静止部位,如高、中、低压缸叶顶部位汽封齿,见图1。 另一种是镶嵌于分段、 可调整活动的汽封环上, 如通流部分的各级隔板和轴端汽封, 见图2。

(4)静止两部件之间密封, 如中压缸第一级隔板与中压缸进汽平衡盘汽封套之间、低压缸进汽分流环与缸体的密封等。

4 汽封改造

4.1 蜂窝带与刷式汽封的特点

蜂窝与刷式汽封,早先用于航空领域的机械密封,后用于燃气轮机机械密封,在火力发电的汽轮机制造领域,由于计算机与机械加工设备的技术进步与高速发展,提高汽轮机的经济性,通过改变通流叶栅的结构,几乎没有空间。提高汽轮机的性能,主要取决于结构设计上,汽封是汽轮机主要结构之一,近十几年以来,设计者又将这两种形式的齿广泛地用于汽轮机领域。如在西欧和韩国,对汽轮机的制造和改造有广泛应用和良好的业绩,国内、外各种相关杂志对其研究、实验、应用均有不少论文报道,近几年在国内汽轮机设计和在役汽轮机改造,也得到了推广和应用,二者的加工制造要求比较高。

4.1.1 蜂窝带特点

该结构具有以下特点:①凝聚滞留在蜂窝中的介质,形成特有的汽阻,相当又形成新的汽封齿 (也称为 “汽齿”); ②蜂窝带两侧尽可能预留空间 (不布满两高齿之间的空间), 形成很大的阻力宫;③蜂窝带在汽轮机任何运行工况下,与凸台不会出现悬空。汽封有效齿大大增多,密封效果增强, 见图3。

图3 蜂窝带与梳齿组合式汽封

而针对迷宫式汽封,采用蜂窝带替换原梳齿结构汽封的低齿,并对蜂窝带宽度进行了具体要求。其目的是,根据该型汽轮机组滑销系统设计和各厂大修汽轮机揭缸后,实地检查发现的问题,为防止各种工况下汽封低齿脱空,提高汽封密封效果,而采取的重要措施之一。

4.1.2 刷式汽封特点

刷式汽封具有以柔韧性弥补部件变形的特点。

3.2.1 耦合。农业生产者一般只能将精力放在生产环节。农业产生是一个整体,环环相扣,但由于信息不对称或者滞后,不能统筹规划生产,造成了资源及产品不足或者浪费的问题。

(1)作为旋转机械的动、 静密封装置, 经实地调查与应用, 刷封在航空涡轮发动机 (如: 国内航空 703 研究所), 梳齿+刷封结构在国内、 外(如: 欧州、 韩国等)各种类型与参数汽轮机通流高、中、低压缸部分,早已得到广泛应用。在国内, 300MW、 600 MW 以上不同类型汽轮机分别在通流高、中、低压缸使用揭缸后,均有实地检查的实际结果记录。

图4 某电厂应用6年后梳齿+刷封结构汽封揭缸后情况

(2)梳齿+刷封结构汽封 (见图 4), 刷丝自由长度 12~25 mm, 刷丝焊接处和刷封固定端合为一体后,被深深镶嵌于汽封环背板内,若汽轮机运行中产生碰摩,刷丝能脱落的话,那么,其他形式的任何汽封 (低 齿 5 mm、 高 齿 10 mm)早已 被磨平,并将磨损到汽封环本体的背板。

(3)刷封的刷丝材质为: 镍基合金; 刷丝直径: 0.08mm; 排列制成: 按转子旋转方向与表面切向成 40°~60°夹角, 厚度 1.0~1.2mm; 刷丝防倒伏设计: 汽流方向刷丝背面设计有护板 (背板), 护板与刷丝高差仅 0.5~1.0 mm (可以根据要求设计调整高差)。 以此制成的刷封与其他形式汽封相比具有以下特点:①柔韧性,自由端长,发生碰摩吸收振动,而不易被磨损,且也不损伤被磨部件;②刷丝厚度薄,可以看似线性接触,若发生碰摩,接触面狭窄,且安装部位在动叶顶部围带,碰摩与发生在轴上或面接触的 (蜂窝) 汽封, 所产生的影响效果截然不同;③抗倒伏,护板设计强度与传统梳齿设计强度相同,护板与刷丝高差仅0.5~1.0 mm, 压差再大, 刷丝 不会发生倒伏, 除非护板发生倒伏 (同样, 梳齿也倒伏)。

(4)基于上述分析与应用实践, 针对汽轮机启、停轴系启、停振动特性;各种形式与结构汽封在不同结构部件表面应用及允许的径向间隙大小与密封效果的关系等,梳齿+刷封结构汽封具有更好的适应性与效果,特别是实际应用于低压缸所取得的良好效果。

4.2 高、 中压缸迷宫式汽封

高中压缸隔板、两端轴封、进汽平衡盘汽封采用活动迷宫式梳齿,是在汽封环上车槽,将梳齿镶嵌于汽封环上, 汽封齿的厚度 2.5 mm 左右。在汽封环上开槽时,为了保证相邻的槽之间有足够的强度,两槽之间轴向间距较大。

由于被密封处隔板的宽度是有限的,在对应的轴上设计凹、凸结构时,首先要保证凹槽有足够的宽度,以保证机组在任何工况下,安装在凹槽内的长齿动、静出现涨差时,轴向两侧决不能发生碰摩。

在有限的空间范围内,既要尽可能多设计凹、凸结构,多布置齿,提高密封效果,又要防止凹槽内的长齿轴向发生碰摩,所以凸台宽度设计很窄。根据汽轮机滑销系统的设计,凹槽的宽度一般为 15~20mm, 凸台的宽度为 3~5mm。

根据汽轮机揭缸检查发现,长齿在凹槽内轴向摩擦的痕迹远大于凸台的宽度,这意味着在汽轮机运行状态,原对应在凸台上的短齿已悬空,失去了应有的作用, 变成了无效齿, 见图 5 (a),这是造成汽封漏汽大、效果低的主要原因。相对一个凸台,即使采用多根短齿,以接力方式,防止出现这种情况,但齿的加工、安装工艺,导致两短齿的间距大于凸台的宽度,难免发生短齿相对凸台悬空。若采用单根短齿结构,出现短齿相对凸台悬空的可能性更大。应对齿的形式采取结构措施。

图5 汽封齿在汽封环上的镶嵌与悬空

4.3 低压缸退让式汽封

主要应用于隔板处与缸两轴端,由于汽轮机滑销系统设计有迷宫式和平齿汽封两种形式,根据低压缸设计特点,工作是高、中、低三缸中最为恶劣的。由于低压缸采用钢片焊接结构,缸本身自重、体积大、两端轴承支撑结构、转子直径、自重等因素,相对高中压缸容易发生变形,采用传统梳齿,汽封径向间隙不能设计与调整得太小。特别是两轴端汽封,由于结构与系统影响因素,更是如此。低压缸及各级性能设计功率份额与效率最高,汽封效果影响机组性能较大。

4.4 高、 中、 低压缸镶嵌式汽封

应用于高、中、低压缸叶顶镶嵌式汽封有迷宫式和平齿汽封两种形式。从同类汽轮机大修解体检查发现,原叶顶镶嵌式汽封径向间隙设计得太大。根据该汽轮机通流各级设计性能,尤其是低压缸做功份额大,各级反动度设计较高的特点,对高、中、低三缸叶顶镶嵌式汽封,实施重新镶嵌和调整径向间隙。

4.5 汽封改造方案

在通流部分旋转部件被密封处结构已经确定,依据汽轮机设计思想,根据汽轮机结构与滑销系统特点,充分研究与分析各种形式汽封齿的特点,以安全为基础,增加有效齿数量,提高密封效果为原则,制定汽封改造方案。

(1)高、 中压缸隔板退让式汽封, 将原高、 低梳齿式汽封改为高、 低梳齿+蜂窝式汽封。

(2)高、 中压缸叶顶汽封, 低压缸 1~6 级叶顶汽封将原齿拆除,重新镶嵌,按照新的尺寸,结合汽轮机安装工艺,上立车一次车准。

(3)高、 中压缸退让式轴封, 将原高、 低梳齿式改为高、 低梳齿+蜂窝式汽封。

(4)高、 中压平衡盘退让式汽封, 将原高、 低梳齿式汽封改为高、 低梳齿+蜂窝式汽封。

(5)低压缸轴端汽封, 由原平梳齿汽封改为蜂窝+梳齿式汽封。

(6)低压缸隔板汽封, 将原梳齿式汽封改为梳齿+刷式汽封。

5 改造效果

机组经大修完善改造后,运行经济性得到显著提高, 达到并超出预期效果(见表 1)。

表1 1号机组改造前后经济性变化表

机组改造前后同等条件下相比,中压缸效率提高 1.96%, 低压缸效率提高 3.67%。 高压缸效率基本不变,其主要原因是调节级效率偏离设计值太大。而且调节级效率与大修前相比还有所下降,甚至出现调节汽门开启数量越多,调节级效率反而越低。这与调节级结构设计、加工制造工艺、大修安装工艺有关。扣除调节级效率降低的影响因素,高压缸效率是得到了提高。

机组改造前 600MW 工况下热耗率为 7 989.6 kJ/(kW·h), 改造 后热 耗率 为 7 751.5 kJ/(kW·h),热 耗 率 降 低 238.1 kJ/(kW·h) , 相 对 下 降 2.97%(包含大修收益)。

需要指出的是由于影响机组热耗率的因素较多,通过改造前后试验热耗的简单对比难以定量评估汽封改造对机组经济性提高所做的贡献。作为缸内汽封状态的综合评价方法,大修前后性能试验采用一致的测试方法和测试仪表、在相同的工况下试验得到的汽缸通流效率结果,可以定量评价汽缸体内的汽封状况,但是,低压缸通流效率的试验由于是间接测量的结果,低压缸效率的结果综合反映了机组热力系统的状态变化、受试验不确定度累计的影响,不能取得令人满意的结果,实际应用可按照中压缸效果进行估算。

6 结束语

钦州电厂根据机组结构特点,以实际运行情况制定汽封改造方案,并在大修中予以实施。实际运行及性能试验结果表明汽封改造是成功的,经济效益、社会效益明显。

[1]蔡颐年.汽轮机原理[M]. 西安:西安交通大学出版社,1978

[2]周光炯, 等.流体力学[M]. 北京:高等教育出版社,2000

[3]林万超.热力发电厂[M]. 西安:西安交通大学出版社,1978

[4]东方汽 轮机厂.N 600-24.2/566/566 600 MW 中间再热凝汽式汽轮机热力特性说明书[S].2005

[5]东方汽轮机厂.N 600-24.2/566/566 型汽轮机运行说明书(编号 D 600E-600/06ASM)[S].2005

[6]东方汽轮机厂.东汽 600MW 超临界汽轮机介绍[R].2005

[7]苏州热工研究院有限公司.国投钦州发电有限公司 1 号汽轮机组大修前性能试验报告[R].2011

[8]苏州热工研究院有限公司.国投钦州发电有限公司 1 号汽轮机组大修后性能试验报告[R].2012

[9]国投钦州发电有限公司 1 号汽轮机本体优化改造方案[R]. 2011

Research of Steam Seals Retrofit about 600 MW Supercritical Unit in Qinzhou Power Plant

Gao Dengpan, Zhu Xiaoling

(X i'an Thermal Power Research Institute Co.,Ltd.,X i'an Shaanxi,710032)

According to the structural characteristic and the operation characteristic of 600 MW supercritical unit,Qinzhou power plant used a variety of steam seals to retrofit the original steam seal.The result showed that the retrofit of steam sealwas successful, they had significant effect and promotional value.

supercritical,turbine,steam seals,retrofit

TK263

: B

: 1674-9987(2014)02-0023-06

高登攀 (1976-), 男, 硕士研究生, 高级工程师, 2003 年毕业于西安热工研究院热能工程专业, 主要从事汽轮机诊断、 运行技术方面的研究工作。