联合循环机组汽轮机高中压外缸的热应力分析

2014-04-27蒋能东马少林李军

蒋能东, 马少林, 李军

(1. 东方汽轮机有限公司, 四川 德阳, 618000; 2.西安交通大学能源与动力工程学院, 陕西 西安, 710049)

联合循环机组汽轮机高中压外缸的热应力分析

蒋能东1, 马少林1, 李军2

(1. 东方汽轮机有限公司, 四川 德阳, 618000; 2.西安交通大学能源与动力工程学院, 陕西 西安, 710049)

文章采用商用有限元结构分析软件 ANSYS 对一典型联合循环机组的高中压外缸的热应力进行 三维数值分析研究。根据给定的温度边界条件,对汽缸在无、有隔热罩两种结构下进行热应力和相应的热变形计算。计算结果表明在无隔热罩的情况下,汽缸的应力已超出了材料的允许强度。汽缸的再热蒸汽温度提高后采用隔热罩以及蒸汽冷却,有效地降低了汽缸内壁的温度,确保了汽轮机运行的安全。

有限元法,汽轮机,高中压缸,温度场,热应力,弹性接触,数值分析

1 前言

在蒸汽轮机向大功率、高参数发展的同时,燃气-蒸汽联合循环技术日益成熟。 文献[1]告诉我们, 联合循环是将燃气 “布林登” 循环与蒸汽“朗肯” 循环串在一起, 达到提高平均吸热温度,降低平均放热温度,从而大幅度提高循环的效率。联合循环以其高效率、优秀的环保性能及灵活的负载适应性等优势占据了近年来世界新增发电装机容量的较大份额。联合循环中蒸汽轮机与常规蒸汽轮机一样,参数也在向高温高压方向发展,同时为了适应燃气轮机快速启动的特点,对它的安全性提出了更高的要求。特别是燃机、汽机、发电机组成单轴的联合循环机组,要求启动时间更短,负荷适应性更强,安全性更高。因此,研究分析联合循环机组汽轮机由于温度梯度而引起应力变形等问题具有重要的意义。

联合循环机组中压进汽温度达 566 ℃, 比常规同容量的汽轮机中压进汽温度 538 ℃高出 28℃,与超临界机组的进汽温度相当,同时汽缸的结构与常规机组也有很大的区别。对该类型的汽缸所进行的热应力、热变形和气密性计算也不多见。 本文将采用大型结构有限元分析软件 ANSYS,以联合循环机组 ST 100MW 高中压外缸的三维接触体系为研究对象详细分析计算: (1)有隔热罩情况下汽缸的热变形、 热应力; (2)无隔热罩情况下汽缸的热变形、热应力。

2 高中压缸的三维有限元模型

高中压缸的热应力和热变形分析是汽缸法兰气密性分析的基础,以下将从温度场入手建立高中压缸三维有限元模型,从而分析汽缸的强度。

2.1汽缸温度场分析

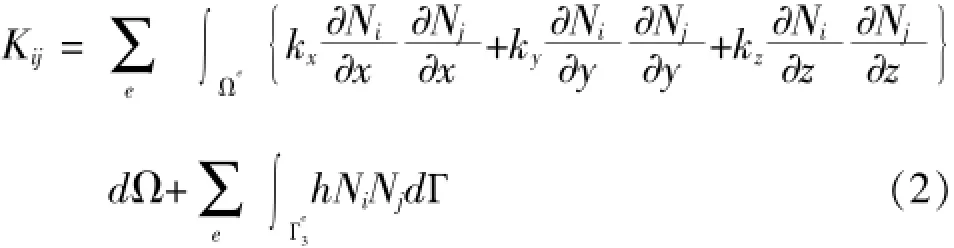

稳态热传导方程有限元矩阵格式如下[2]:

式中:

K―热传导矩阵;

T―温度载荷列阵;

φ―节点温度列阵, φ=[φ1φ2… φn]T。

矩阵K和T的元素表示如下:

2.2 汽缸温度载荷分析

得到汽缸的温度分布后,温度场所产生的相应的力可由式(4)、 式(5)计算获得[2]。

其中, Pf和 PT分别是体积载荷和表面载荷引起的载荷项, Pε0是温度应变引起的载荷项。

ε0=a(φ-φ0)[1 1 1 0 0 0]T(7)

式中, a 是材料的线膨胀系数 (1/℃); φ 是汽缸的现时温度场; φ0是汽缸的初始温度场。 若式(4)右端仅包括温度载荷项式 (6), 就可由 a 求得热应力 σ; 若载荷项为式 (5), 就求得包括热应力在内的综合应力。

3 高中压缸模块的结构

联合循环汽轮机自身具有的特点决定了它的高中压模块结构不同于常规火电机组: (1)无抽汽回热系统; (2)采用全周进汽, 无调节级, 用滑压参数调节功率。从结构上看,高中压缸体对外连接的接管少, 无喷嘴室[3]。 因此, 高中压缸结构简明。

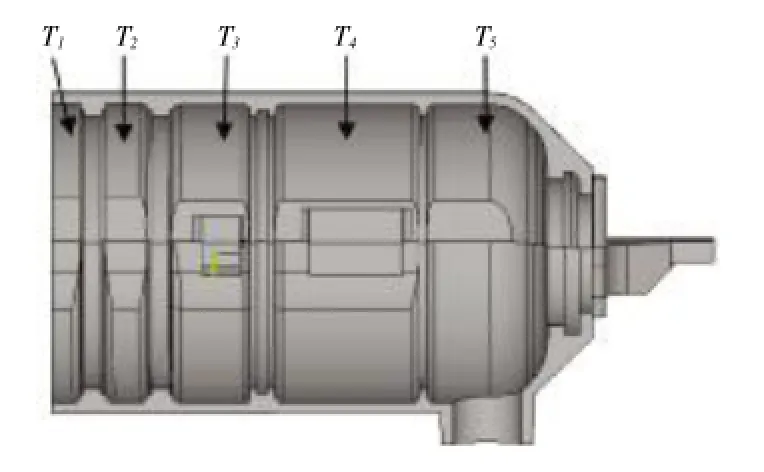

图1 高中压模块结构简图

图1为某厂联合循环机组ST 高中压模块结构简图。模块分上下两部分,通过中分面法兰、螺栓联接密封。模块由内、外两层缸组成,外层为合缸,内层高压部分有高压内缸,中压部分包括隔热罩和隔板套,进汽结构为单侧进汽。

它的高中压模块对外连接的接管少,只有3个接管,即高压主蒸汽入口、再热蒸汽入口和高压排汽口。同时,汽缸无喷嘴室。它的高压进汽参数压力为 9.93 MPa, 温度为 538 ℃; 中压进汽参数压力为 3.35MPa, 温度为 566 ℃。

冷却蒸汽流向: 高压排汽一部分→D →B、C→A。 具体地说, 就是高压排汽一部分通过 21 mm宽环形槽进入D腔室;再经过高压内缸左端周向 20-Φ6 孔进入 B、 C 腔室, B、 C 腔室通过隔热罩上环形密封圈上沿着辐射线方向 8-12.6mm× 3mm 槽连通; B、 C 腔室内的冷却蒸汽通过隔热罩上 20-Φ10 汇入 A 腔室。

高中压外缸的外形尺寸、重量分别为:上半: 4 511 mm×2 980 mm×1 632 mm, 19 088 kg; 下半:5 400mm×2 980mm×1 627mm, 21 193 kg。

4 汽缸强度计算

本文所计算的是某厂联合循环机组 ST高中压外缸的实际例子。 当中压进汽温度由 538 ℃提高到 566 ℃以后, 汽缸在没有隔热罩的情况下可能会因温差过大产生较大变形而导致漏汽。本文将根据给定的温度边界条件,分析计算汽缸在稳态工况下的温度场、变形情况等,进而计算汽缸的强度分析。

4.1 汽缸温度场的计算

4.1.1 汽缸的温度边界条件

为了减少计算工作量,同时达到本课题研究的目的,高中压缸的有限元计算实体模型只考虑了高中压缸中除中压排汽蜗壳部分的其余部分。汽缸结构示意图见图 2。 汽缸中分面螺栓共 40 个,汽缸共有 5 个腔室, 其蒸汽温度分别为 T1、 T2、T3、 T4和 T5。 计算时温度 边界选取的原则为: 汽缸内壁按蒸汽温度,外壁温度比内壁温度低5℃,法兰外壁比内壁低 15℃。 根据温度边界的选取原则可得汽缸在无隔热罩和有隔热罩时腔室的内壁温度,当有隔热罩时中压进汽部位内壁温度将显著降低, 比无隔热罩时要降低 50℃。 计算过程中考虑了材料物理性能随温度的变化。

图2 汽缸温度边界条件示意图

4.1.2 汽缸有限元网格

图3给出了该汽缸的有限元网格图。汽缸壁和中分面法兰采用三维四面体单元,螺栓及螺母采用三维六面体单元,汽缸分上、下半中分面接触,螺母与法兰面接触。

图3 汽缸有限元网格图

4.1.3 汽缸温度场有限元计算结果

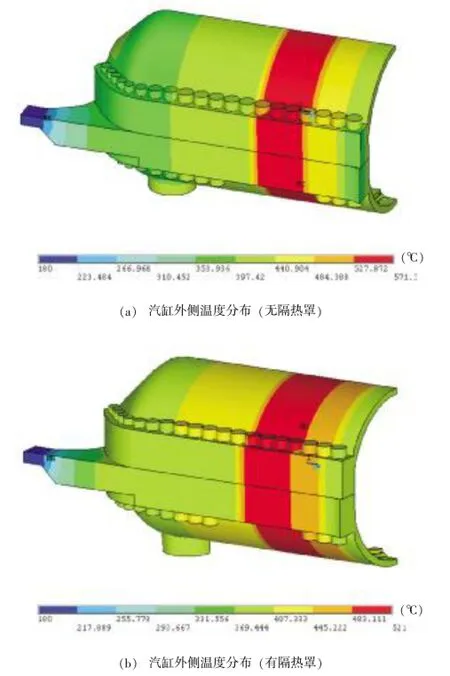

图4是稳态工况下汽缸三维温度场分布,从图上可以看出,汽缸最大温度为再热蒸汽进汽口处。同时,由于汽缸各腔室蒸汽温度不同,在汽缸上形成轴向温度梯度。在径向方向,也由于内外壁之间的温差而形成径向 (内外壁)温度梯度。

图4 汽缸温度场分布

4.2 汽缸强度计算

由于在中压进汽段有、无隔热罩对汽缸的温度有较大的影响,需要计算由此产生的热应力。计算中考虑了各腔室的内压、螺栓中有预紧力以及汽缸的自重。因此要计算的应力是热应力与机械应力的合应力[4-6]。 螺栓的工作应力按原设计数值 300MPa来计算。

4.2.1 汽缸有限元网格图

汽缸有限元网格与计算温度场的网格一致,如图3所示,只是将单元转换为三维结构单元。汽 缸 共 有单 元 74 582 个 , 节 点 19 296 个 。 螺 栓共有单元 27 292 个, 节点 20 607 个。

4.2.2 汽缸有限元计算结果

从汽缸的有限元计算结果可以看出,由于温度和内压的作用,汽缸向外侧和向高压进汽侧产生膨胀变形。具体数据是,无隔热罩时汽缸的变形是: 轴向 (x)为-21.988 mm, 垂直方向 (y)为11.289 mm, 横 向(z) 为 7.638 mm; 有 隔 热 罩 时的变形是: 轴向(x)为-21.544 mm, 垂直方向(y)为10.812 mm, 横 向 (z) 为 7.131 mm。 将 这 些 数 据 与汽缸无隔热罩时变形数据比较,发现汽缸在有、无隔热罩的情况下变形相差不大。

4.2.3 计算结果分析

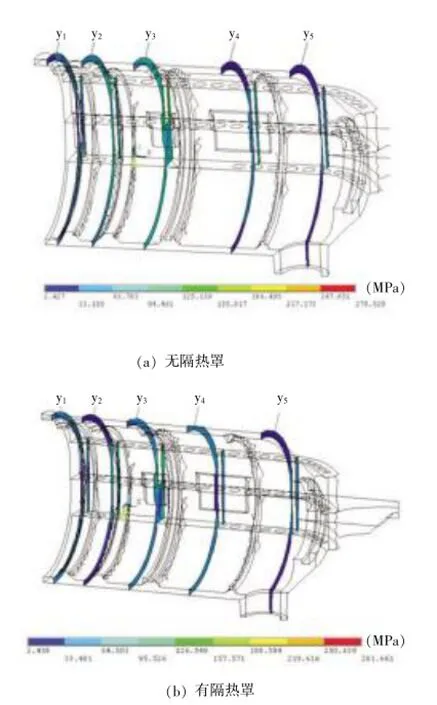

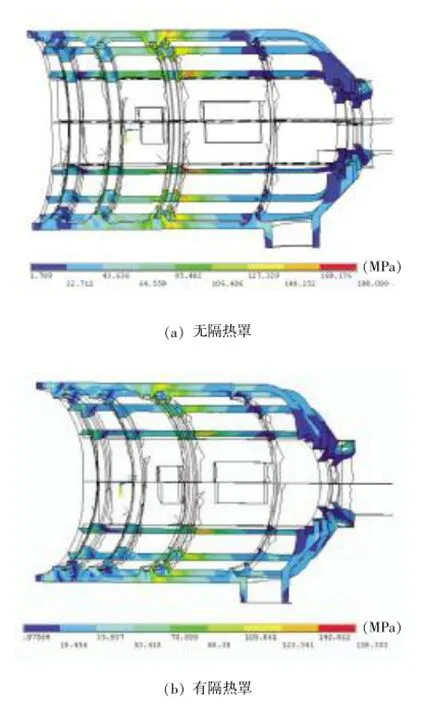

从汽缸上选取几个截面,按第四强度理论计算出各截面上的等效应力。 图 5(a)、 图 6(a)为无隔热罩时汽缸的横向截面和纵向截面的等效应力分布。 图 5 (a)从左至右各腔室的截面分别为 y1、y2、 y3、 y4、 y5。 由计算可得截面 y1、 y2、 y3、 y4、 y5的等效应力分布, 其最大等效应力分别为 278.529 MPa, 239.868 MPa, 277.349 MPa, 232.004 MPa,223.136MPa。

从图 5(a)可以看出最大的等效应力为 278.529 MPa, 位于法兰螺栓孔上下端; 汽缸壁上的应力不大, 满足强度设计要求。 从图 6(a)可知, 在第三和第四腔室的过渡处汽缸壁上存在较大的应力(190 MPa)。 这主要是由于这两个腔室存在较大的轴向温度梯度,使得在较短的轴向尺寸内温度变化剧烈,导致产生过大的热应力。由于汽缸的此段处于高温工作状态下,强度校核时应考虑高温持久强度。 从文献[7]查得汽缸所用材料的持久强度为 172 MPa (510 ℃时), 它不能满足汽缸的高温强度要求。因此,这就需要用隔热罩来有效降低这两个腔室之间的轴向温度梯度。

图 5(b)、 图 6(b)为有隔热罩时汽缸的横向截面和纵向截面的等效应力分布。 图 5(b)从左至右的各腔室的截面分别为 y1、 y2、 y3、 y4、 y5。 由计算可得截面 y1、 y2、 y3、 y4、 y5的等效应力分布, 其最 大等 效应力 分别 为 281.661 MPa, 221.847 MPa,232.29MPa, 226.237MPa, 224.845 MPa。 比较图5(a)和图 5(b)可知, 有隔热罩时对所选的几个截面上应力影响不大。

但从图 6(a)和图 6(b)可以看出, 汽缸的第三和第四腔室之间的热应力明显 降低 (由 190 MPa降低到 158 MPa), 满足高温强度要求。 这就说明了有隔热罩的必要性。事实上在实际运行时,有隔热罩时中压进汽部分的温度还要低,该处应力还会明显下降。

图5 汽缸的横向截面等效应力 (第四强度理论)

图6 汽缸的纵向截面等效应力 (第四强度理论)

5 结论

本文采用大型结构有限元分析软件 ANSYS 能比较精确地分析汽轮机汽缸的强度问题。本文得出了如下结论:

(1)对不同温度载荷作用一个联合循环 ST 机组 100 MW 高中压外缸再热蒸汽部分的应变、 应力详细分析和计算的结果表明,汽缸在有、无隔热罩的情况下,变形相差不大。

(2)汽缸在无隔热罩和有隔热罩的情况下, 最大的等效应力不超过汽缸材料的允许强度,满足要求;但对高温持久强度,无隔热罩的情况下最大等效应力不能满足强度要求,而有隔热罩时满足高温强度要求。这就说明了有隔热罩的必要性。

(3)本文采用大型结构有限元分析软件 ANSYS能较为准确地计算汽缸的变形、应力,从而可以定性、定量地进行汽缸气密性及安全性分析,是对传统汽缸设计、计算的有益补充。

[1]焦 树建. 燃气-蒸汽联 合循环[M]. 北 京: 机 械 工 业 出 版 社, 2003

[2]王勖成, 邵敏. 有限单元法基本原理与数值方法[M]. 北京:清华大学出版社,1987

[3]刘万琨. 燃气轮机与 燃 气-蒸 汽联合循环[M]. 东方汽轮 机厂科协,2000

[4]丁有宇, 周宏利, 刘振田. 汽轮 机强度计 算[M]. 北京: 水 利电力出版社,1985

[5]李黎 明.Ansys有限元 分 析 实用教 程[M]. 北 京: 清 华 大 学出版社,2005

[6]叶先 磊, 史 亚 杰.ANSYS 工 程 分 析 软 件 应 用实 例[M]. 北京:清华大学出版社,2003

[7]东方汽轮机厂. 金属材料技术手册[S].1999

Numerical Investigation on Thermal Stress of Steam Turbine HIP-casing for Combined Cycle Unit

Jiang Nengdong1, Ma Shaolin1, Li Jun2

(1.Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000;2.Schoolof Energy and Power Engineering,X i'an Jiaotong University,X i'an Shaanxi,710049)

In this paper,commercial finite element structure analysis software ANSYS is adopted to make a 3D numerical investigation on the thermal stress of HIP outer casing of a typical combined cycle unit.Basing on the given temperature boundary condition,thermal stress calculation and corresponding thermal deformation calculation are conducted on both casing with thermal shield and without thermal shield.The calculation result suggests that the thermal stress of the casing will go beyond the allowed intensity of casingmaterialswithout the thermal shield.In otherwords,after the reheat steam temperature goes up,the inner wall temperature of the casing will drop effectively because of the adoption of the thermal shield and steam cooling,so that the safe operation of the casing is secured.

finite elementmethod,steam turbine,HIP-casing,temperature field,thermal stress,elastic contact,numerical investigation

TK262

: A

: 1674-9987(2014)02-0018-05

蒋能东 (1968-), 男, 高级工程师, 1991 年毕业于西安理工大学, 主要从事汽轮机制造、 设计等技术工作。