长叶片叉形叶根销拆卸工艺研究

2014-04-27冯伟欧国坤张登才刘良玉严爱

冯伟,欧国坤,张登才,刘良玉,严爱

(东方汽轮机有限公司, 四川 德阳, 618000)

长叶片叉形叶根销拆卸工艺研究

冯伟,欧国坤,张登才,刘良玉,严爱

(东方汽轮机有限公司, 四川 德阳, 618000)

文章详细论述了常规火电汽轮机机组在运行过后通流改造时,低压转子的末级长叶片叉形叶根销的拆卸工艺。通过对不同销钉材质、机组锈蚀、原始装配等实际情况进行具体分析,制定出了快速、安全、高效的最优拆卸方案和流程,确保了机组质量,保证了转子改造周期。

改造机组,叉形叶根销,拆卸方案,最优流程

0 引言

转子动叶片是汽轮机机组重要的零部件之一,其工作条件很复杂,除在运行过程中承受着拉力、扭力和振动应力等组成的复杂应力外,还承受着高温、腐蚀和冲蚀作用,由于这些原因导致机组运行后的动叶片锈蚀、变形严重,叶根与转子本体经常锈蚀在一起,要想拆卸下来相当困难,且工作量很大,尤其是低压末级的叉形叶片。随着国家对电力行业的节能减排要求,为降低机组热耗,提高经济效益,对那些投产了几年或几十年的老机组需要进行升级、改造,常常不得不更换这些重要的通流部件―――动叶片。

本文通过对各种型号 200 MW、 300MW 以及600MW 低压机组中运用最多的末级长叶片叉形叶根的拆卸工艺进行研究,结合机组的实际情况,分析和总结出了一套快速、安全、高效的最优拆卸方案和流程。

1 叉形叶根结构特征

由于叉形叶根具有加工简单、装配方便、强度高、适应性好等特点,广泛运用在火电汽轮机机组的低压转子末级上。图1为公司应用最多、也最具代表性的低压转子末级叶轮叉形叶根示意图。

图1 叉形叶根及销孔示意图

从图 1 中可以看出: 叶轮宽度达到 254 mm,有 沿 圆 周 方 向 分 布 的 3 排 94-φ15.9 mm、 94-φ14.3mm、 94-φ11.9mm 大小的叶轮销孔。

图2 叉形叶片示意图

图2为与低压转子末级叶轮配合的叉形叶片示意图, 其叶片总长度超过1 m, 单只叶片重量约 19.6 kg, 叶片采用成组焊接在一起进 行装配。由于该种叶根第一次使用的叶片有效汽道长度为851 mm, 所以该类叶根销也简称为 851 叉形叶根销。该种尺寸的叉形叶根销广泛运用于公司多种型号机组的末级长叶片中,叶片汽道有效长度除851mm 外, 还有 856 mm、 909mm 等, 类似叶根及叶根销的改进型运用于公司大多数低压转子末级叶轮中。 由于具有很高代表性, 因此下面以851mm 叉形叶根销为例进行分析和论述。

2 技术难点分析

(1)由于机组运行一段时间后, 叶根销、 叶片与转子本体经常锈蚀在一起,而拆卸叶根销的方法有多种,因此采用何种方式快速、安全、高效地拆卸叶根销为长叶片叉形叶根销拆卸的难点。

(2)根据离心力公式 F=mω2r, 在工作转速 3 000 r/min 下 , 单 只 叶 片 承 受 的 最 大 离 心 力 约 2 300 kN, 该离心力全部依靠 3 根叶根销负担, 剪切应力相当大。根据叶根销拆卸后的实际情况,运行条件恶劣的机组叶根销已经被叶片拉变形,呈一段一段的台阶状,对于这类叶片的叶根销若只靠钳工用大锤拆卸,基本不可能完成,拆卸难度相当大。如何将该类情况的叶根拆除是长叶片叉形叶根销拆卸的难点。

(3)由于叉形叶根轮槽在汽轮机转子中运用广泛,使用的材质也有多种,有的材质偏硬,容易靠施加外力强行敲出;有的材质偏软,敲击时叶根销很容易就被镦粗,一旦镦粗后将与销孔配合得更加紧密,很难拆卸出。因此,根据叶根销的不同材质选用适合的拆除方案为长叶片叉形叶根销拆卸的难点。

3 解决方案及运用

根据以上分析的技术难点,再结合实施过程中遇到的各种具体情况,总结出了一套拆卸方案及其最优拆卸流程,解决了在长叶片叉形叶根销拆卸过程中遇到的难题。

3.1 拆卸前准备

(1)由于运行过的转子与动叶片配合部位锈蚀严重,拆卸前在叶根径向面间注入松动剂或煤油,视其渗透情况决定使用数次, 一般为每2 h喷1次, 大约喷 6~8 次。 渗透时需用铜棒敲击振动叶根,经过这样多次操作,松动剂就渗透进相邻叶根和销孔壁内。该方法可对拆卸销钉起到较强的润滑作用,防止拆卸出销钉时拉伤、拉毛轮槽销孔表面。

(2)由于叶根销两端一般采用翻铆或冲铆敛缝,而操作空间受限,其拆卸方向一般从出汽侧往进汽侧方向打,因此待渗透油充分渗透后,应将需拆卸的叶片转至水平位置,将销钉出汽侧翻边部位打磨掉;对销钉为冲铆结构的,应将进汽侧冲铆部位进行修整、孔口修圆,保证销钉打出时不干涉。

3.2 敲击方法选择

由于叶根销与销孔配合紧密,选用何种方式将销钉快速、安全地打出就很重要。有3种方法可供选择:射钉枪、气动铆锤和大锤敲击。针对这3种方法,下面分别分析其优缺点。

图3 射钉枪和射钉枪子弹

(1)采用射钉枪的方法(见图 3):射钉枪又称射钉器,其外形和原理都与手枪相似,是利用发射空包弹产生的火药燃气作为动力,将射钉打入物体内的工具。在市场选购了2套进行试验,其产生的瞬间冲击力能够将 10%~20%左右的叶根销敲击出。但是,由于射钉枪储存和使用中不得接触或靠近高热物体,属于危险物品,使用中存在较大安全隐患,容易伤人,综合各种因素最终放弃该方法。

(2)采用气动铆锤的方法 (见图 4): 将铆锤头修磨得比销钉直径小1mm左右,用手压住,垂直对准销钉出汽侧位置进行冲击,可产生高频、往复的冲击力。由于该方法简单、便于操作,经过实验验证能够将机组 40%~60%左右的叶根销拆下,因此,作为拆卸时的首选方案。

图4 气动铆锤敲击

(3)采用大锤敲击的方法 (见图 5): 首先必须制作专用的冲销,从叶轮出汽侧操作,将其对正销钉中心位置,钳工挥动大锤敲击其端面,它能够将气动铆锤敲击不出的大部分销钉打出,但缺点就是工人劳动强度大,且操作过程中要求钳工使用大锤必须熟练,否则易伤人或磕碰转子本体,因此,作为第二方案备用。

图5 大锤敲击

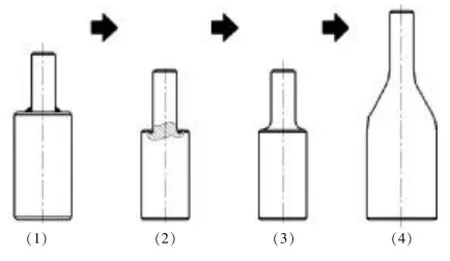

3.3 专用冲销的设计

不管采用哪种方法将叶根销完全打出,都需要设计、制作专用的打销和冲销。打销设计不合理或材料选用不合适,就很容易应力集中、产生裂纹、镦粗,结合实际使用过程中遇到的情况,专用打销的形状和尺寸经过多次改进,最终设计出敲击方便、抗冲击强度很高的打销。图6为打销改进的演变过程:方案1和方案 2在使用过程中根部易产生冲击裂纹,放弃;方案3中叶根销易产生疲劳裂纹;从使用效果看方案4最优;材质也从最初的 45# 钢、 T8A、 T10A, 最终确定40CrA 材质最符合使用要求, 其表面淬火处理,防止冲击时墩粗、变形。

图6 打销改进过程

用打销将叶根销敲击松动,并打击出一段尺寸后,再使用冲销进行敲击。冲销一般选用硬度较高的 T10A 材质销钉, 表面淬硬。

3.4 钻削方案

若采用以上2种敲击方案均不能将叶根销打出,就需要考虑采用钻削的方式进行操作,以便消除叶根销的别劲力。钻头一般选用比相应销钉小 1.5mm 左右的硬质合金钻头, 同时对产生别劲的具体原因进行分析,并采用不同方法进行钻削。

(1)由于叶根销装配时是从出汽侧将叶根销打进去, 可能在销钉头部存在拉毛情况, 见图7。 一般销钉拉毛长度为总长的 1/4 左右, 在销钉头部形成类似铁屑瘤,头部最严重,越往后拉毛的越小,对叶根销敲出形成较大的阻力。对于这种情况需要从进汽侧将销钉拉毛最严重的部分钻削掉,释放掉阻力,由于操作空间受限,一般采用磁力钻加工, 钻削长 60~80 mm 左右。 采用这种方法后,消除了拉毛部位的阻力,再采用气动铆锤或者大锤就能很轻松将叶根销打出。

图7 销钉装配时拉毛、 别劲

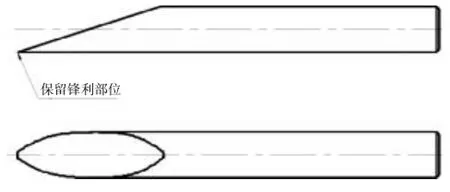

(2)若叶根销采用了较软的材质, 用打销打击后叶根销端面很容易被镦粗,一旦镦粗后将与销孔配合更加紧密,更难敲出。因此,需要采用钻削方法将叶根销镦粗头部钻掉,一般长度方向剩余 10~15 mm 左右, 然后将其敲 出。 一般情况下销钉头敲出后,在销孔内壁会遗留部分销钉壳,厚度在 0.7mm 左右。 这时需制作特制假销, 其头部磨成斜铁状,保留锋利部位,具体形状如图8所示,用假销尖的部位将销钉壳划破,消除销钉壳整圈的别劲力, 再用比原叶根销小 0.1 mm 左右的冲销就可以很轻松地将整个销钉壳一起敲出。

图8 特制假销

(3)还有一种情况就是由于叶根销已经被叶片拉变形,变成一段一段的台阶状,对于这种情况只能采用钻削,将叶根销钻通,遗留的销钉壳采用上面所述的特制假销将销钉壳划破,同时敲击、振动动叶片顶部,以便释放销钉壳的别劲力,这时才能将剩余部分全部敲出。该方案在钻削实施过程中,一定注意不能将叶根销钻偏,否则易伤及叶轮销孔壁,造成最终叶根销孔直径加大,影响叶根强度。

(4)根据以上归纳、 总结的拆卸工艺方法, 以及根据销钉不同的材质、机组锈蚀、原始装配等实际情况,依次选用合适的方法将叉形叶根销全部拆除。

4 结语

通过对长叶片叉形叶根销拆卸工艺研究,制定出了各种拆卸方法及方案,运用这些方法能够将现今公司遇到的各种叉形叶根销快速、安全、高效地拆除下来。由于该套方案灵活,使用工装、工具简单可靠,在公司及电厂现场都易于实施,能够确保机组通流改造的顺利完成,满足用户交货周期,为公司赢得荣誉。

Technology Study for Disassembling of Long Blade Fork Root Pin

Feng Wei, Ou Guokun, Zhang Dengcai, Liu Liangyu, Yan Ai

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

This paper discusses the disassembling technology of the last stage long blade fork root pin of LP rotor during retrofitting flow path after operating of conventional fossil turbine unit.According actual conditions such as pinsmaterial,corrosion class and original assembly,this paper analyzes and develops a rapid,safe,efficient and optimal disassembling solution and process to ensure quality of the unitand reformation cycle of the rotor.

retrofitting unit,fork root pin,disassembling solution,optimal process

TK266

: B

: 1674-9987(2014)02-0034-04

冯伟 (1983-), 男, 工程师, 2006 年毕业于重庆大学机械设计制造及自动化专业, 主要从事汽轮机转子制造及装配工艺工作。