基于平台测量的叶片榫头测具检测方法

2014-04-26张小梅安旭明刘青王韵龙魏华

张小梅,安旭明,刘青,王韵龙,魏华

(西安航空动力股份有限公司计量中心,陕西西安710021)

0 引言

某发动机压气机转子叶片缘板采用燕尾榫头与盘连接,以保证压气机能够在任何转速下稳定地工作。叶片榫头高度缘板样块就是用于控制拉削该类叶片榫头工序内缘板表面加工质量的测具,它是检测压气机转子叶片的榫头内缘板表面与压气机盘表面相对位置关系的重要测具。因为叶片内缘板圆锥曲面尺寸对叶片的使用强度有影响,且内缘板表面在加工时没有余量,加工后直接形成最终的零件尺寸,因而该测具对控制叶片零件合格与否起着至关重要的工序检验作用。

由于叶片榫头高度缘板样块上的重要特征点几何位置处于窄小燕尾榫槽中,测量面较短且是由多个空间角度组成的复杂圆锥型面,利用坐标测量机逐点连续扫描时测头很难接触到榫槽底面,燕尾榫槽切掉了部分圆锥型面 (被测点恰在其上),需要检测的特征点部位空缺,形成空间点难以实现直接测量。因此尝试在平台上借助辅助标准器具通过空间角度多次换算、利用CAD软件绘图,实现空间虚点的间接测量,以满足叶片榫头高度缘板样块的精确测量,本文方法对该类叶片的工序控制和成检交付具有非常重要的意义。

1 结构及检测难点分析

1.1 结构简介

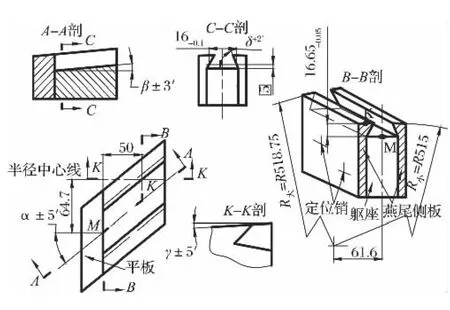

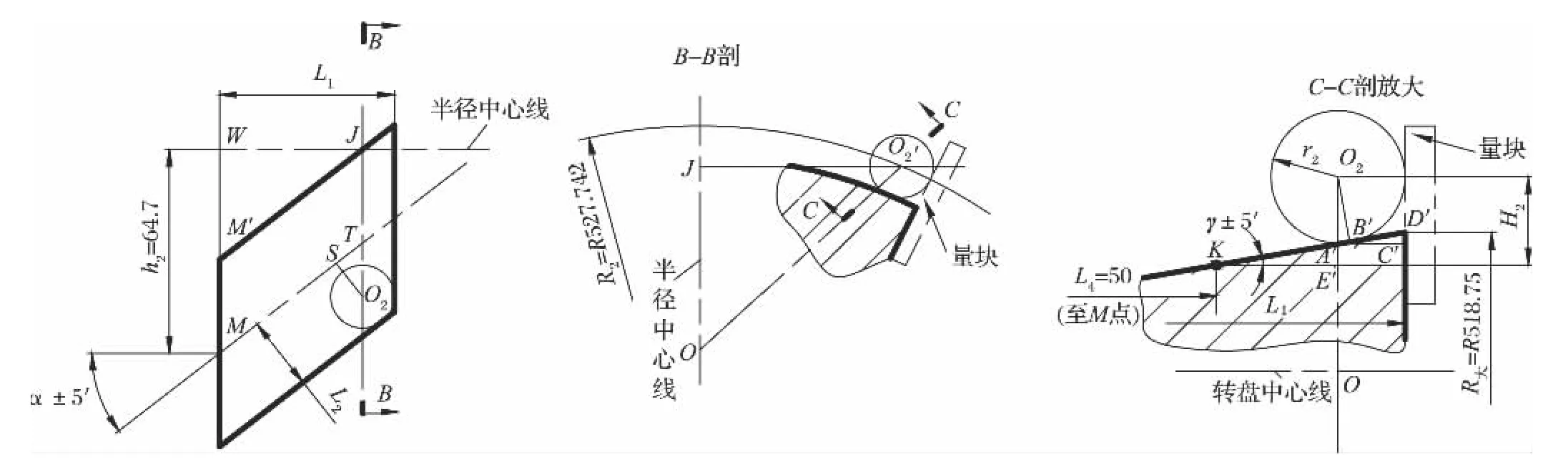

叶片榫头高度缘板样块是由燕尾侧板、躯座、平板、定位销等部件组成。使用时用燕尾夹板双斜槽定位叶片底部,将叶片榫头插入燕尾槽内,促使叶片榫头楔面与燕尾槽各面贴合,侧面靠测具平板端面定位,上部通过靠模上的间隙槽定位。叶片榫头高度缘板样块的设计结构以及尺寸要求如图1所示 (图中几何尺寸单位为mm)。

1.2 检测难点分析

1.2.1 检测尺寸空间关系分析

图1 叶片榫头高度样块结构设计图

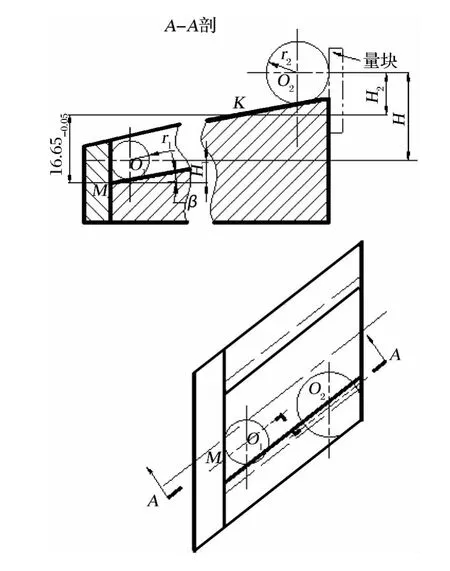

在图1的B-B剖视图面中16.65-0.05mm是两个特征点K,M的绝对坐标高度差值,属于空间尺寸的测量范畴[1],其中K点是在榫头高度缘板样块圆锥面的轴线上、且与M点沿躯座长度方向上距离LMK=50 mm的一个空间虚点;M点是燕尾槽底中心线与两侧板端面所形成的中心线之交点,而且B-B剖与水平面夹角为α±5',在A-A剖中燕尾槽底面与水平面夹角为β±3',在K-K剖中圆锥角γ±5',在C-C剖中圆锥角δ+3',并且这四个角度并非单独存在而是互关联的,由此不难看出圆锥面上K点、燕尾槽底面M点属于典型的多角度空间特征点,设计图要求大端圆弧到盘轴中心 (即叶片组装后的发动机中心)距离R大=518.75 mm、从小端圆弧到盘轴中心 (即叶片组装后的发动机中心)距离R小=515.00 mm,图中标注K,M交点尺寸的测量点均为测具使用时主要受压力点。

1.2.2 检测参数及重点

由于叶片榫头高度样块没有位于测量实体上的测量基准,图1中各个相关尺寸没有定位工艺球控制,K,M点虽在测具新制时可于燕尾槽未做、平板未装之前检测,但周检时因燕尾槽K点落空为虚点、平板与躯座等组装为一整体,K,M点找正检测均无法准确测得,特别是躯座上的M点由于与平板贴合无法直接测得,K点处于圆锥弧面的空间虚点,更是不能直接测得。为保证检测结果的准确性,必须采用平台测量中的指示器法[1]借助辅助基准 (标准圆球等)进行间接检测和空间角度转换计算来得到K,M点的实际位置尺寸。

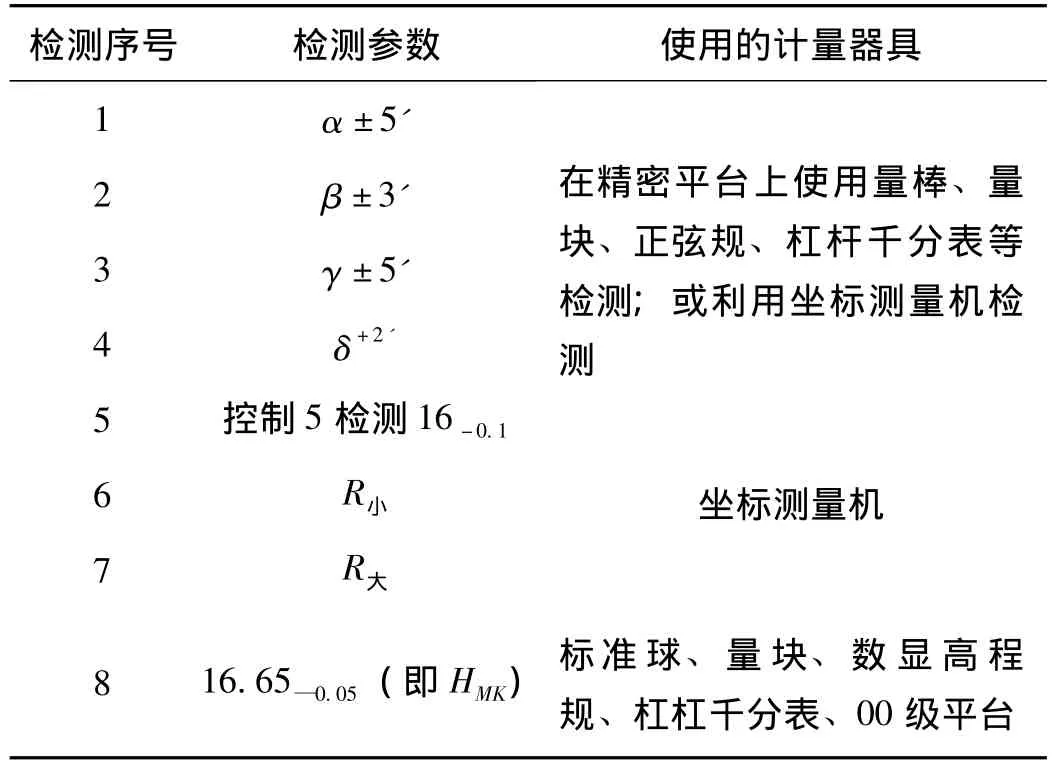

经分析,序号1-7对应的检测参数 (见表1)均能按常用方法较易测得,唯有序号8对应的检测参数HMK是该测具的检测重点。

2 检测方法

2.1 HMK的检测方法

平台测量法的实质是比较测量 (即相对测量或差

表1 检测参数及使用的计量器具

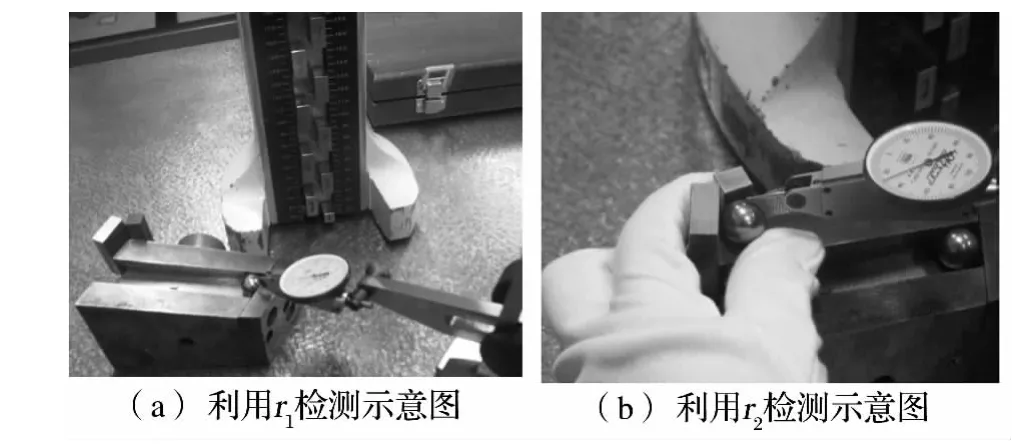

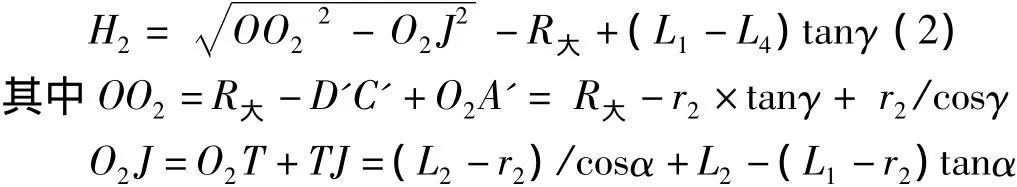

值测量),它是通过某些辅助量具,使被测尺寸方向垂直于平台工作面,利用测量器具 (指示表)、长度基准(量块)和专用工具 (圆柱滚棒、圆球),以一定的几何关系组合形成测量所需的标准量与被测量进行比较,用过一系列的间接测量和数学运算,得到被测量与标准量的差值,从而得到被测量的实际值[1]。基于此法检测该测具的HMK,需先选择半径为r1的标准圆球,将其在自然状态下放置在燕尾槽底部,并使之与平板端面和燕尾槽底面、侧斜面均分别相切;然后再将另一半径为r2标准圆球放置在R大,R小所形成的圆锥面大端处,并借助于标准量块分别贴合测具两侧面使定位测量基准面延长,促使r2与三面均相切 (见图2所示),采用在平台上精密测量,只需检测两标准圆器的中心高度差值H,就可通过间接转换计算来确定空间M,K点之间的尺寸16.65-0.05mm正确与否。

图2 借助标准圆球r1,r2检测实际操作示意图

2.2 计量器具的选择及基准的确定

按照被测件的公差要求和测量方法精度系数K选择计量器具。测量方法精度系数为K=测量方法极限误差/被测件的公差值,那么,测量方法极限误差=K×被测件的公差值。

K值的取值范围为1/4~1/10[2]。通常选取中值计算,即K=1/7。依据上述分析测具16.65+0—0.05mm的公差值为0.05 mm,则该测具测量方法极限误差=1/7×0.05 mm=0.00714 mm,即为该测具测量方法允许的极限误差。鉴于此,我们选用常用的机械高程规 (或测高仪),分度值为0.001 mm,在任意100 mm上最大允许误差为1.5 μm;选用分度值为0.002 mm的杠杆千分表;00级大理石平台 (400 mm×300 mm)平面度最大允许误差为3 μm;标准圆球 (按标定值量传)可忽略误差。因此,可确定该测具选定的测量方法极限误差累计为6.5 μm<7.14 μm。故满足要求。

测量基面和定位方法的选择应遵守基准面统一原则,以测具底面和燕尾槽底部平面作为基准面,借助辅助标准圆球、测具的侧平面作为辅助基准[3]。

2.3 检测步骤及计算过程

2.3.1 基本尺寸的检测

用油石清理样块各表面异常凸起及毛刺,并将各工作面清洗擦拭干净。以水平基准底部平面装夹在方箱上,找正定位侧面基准,选用较长标准圆柱滚棒放在与平面δ+2'夹角燕尾槽斜度面和燕尾底面均相切槽中 (见图3所示),移动滚棒用杠杆千分表检测滚棒最高点形成一条直线作为侧基准,这个基准是粗基准,因为使用测具检验叶片时进气边和排气边边缘接触频繁是磨损较多部位,所以尽量依靠燕尾槽中心拉直滚棒,这是为了保证圆柱滚棒的轴心线与被测交线所在的投影面平行,前后燕尾槽按照此方法重复多测两遍,二次找正以提高测量准确性。

图3 借助标准滚棒检测燕尾槽作为侧基准示意图

由于16.65-0.05mm尺寸在燕尾槽的底面方向有两个α±5'和β±3',为此,需在平台上以测具底面和侧面为基准,根据先有的角度在上的原则,在正弦规圆柱下面垫上计算好的组合量块,使它与水平面夹角为β,正弦规上面再用条规扭α角后用指示千分表测量燕尾槽双度面的平行度,如果两平面平行度在0.005 mm证明找正完好,如果大于0.005 mm时将测得值反算到度面上再调整找正直至平行度为0.005 mm。通过图纸分析,将采用滚棒辅助测量,运用图纸标注的理论值和实测角度值将斜交点值转化为平面间的距离或平面至滚棒间的距离。其它尺寸如圆弧尺寸R大,R小,γ,δ等均可采用常规方法测得。

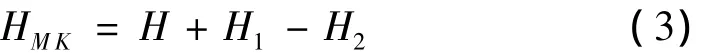

2.3.2 M,K点相关尺寸的换算

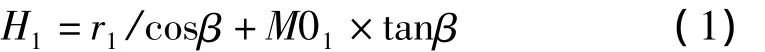

利用标准圆器及标准量块检测HMK时,还需要给出某些关联尺寸H1和H2。如图4所示。根据M,K点附近各几何尺寸间的相互关系,可推导出这些关联尺寸的计算公式,将使用标准器的实测值和上述已测得的实际值以及图纸给定的控制值均作为已知条件代入到公式中,即可计算出H1和H2。

按照图4中给出的多项几何关系,经推导换算得出

式中:r1是选用放置在图4位置上标准圆球的半径;β是燕尾槽底面与水平面夹角。

按照图5中给出的多项几何关系,经推导换算得出

式中:r2是选用放置在图5位置上标准圆球的半径;γ是顶圆锥楔面与水平面夹角。

图4 借助放置标准圆器检测及其H1,H换算关系示意图

图5 借助放置标准圆器检测及其H2换算关系示意图

2.3.3 M,K点高度尺寸HMK的检测

通过上述借助标准圆器r1换算得到H1、借助标准圆器r2和标准量块换算得到H2后,只需借助r1,r2检测得到两个标准圆器的中心高度差H(见图4所示),显然,将实测的H值和使用公式 (1),(2)换算得到的H1,H2代入公式 (3),就可算得被检测特征点M,K点的实际值

3 比对验证

3.1 M,K点尺寸HMK测量结果的重复性

按前述方法在相同测量条件下重复5次测量H值,经计算得到HMK,每次具体的实测和计算结果及重复性见表2。

表2 重复5次测量结果比对 mm

3.2 M,K点HMK尺寸测量结果的复现性

由于变换标准圆器大小可以检测燕尾槽不同部位,既能够反映测具燕尾槽及圆锥弧面的真实磨损状况,又可得到测量结果的复现性,因此按上述方法在相同测量地点、观测者、参照标准等不变的条件下,变换检测器具即变换各部位所使用的标准圆球r1,r2的大小重复6次检测和换算得到每次具体的实测值、测量偏差及复现性,见表3。

4 结论

通过运用标准圆球、圆柱滚棒,逐步推导进行空间角度计算,将空间尺寸换算成为可间接测量的尺寸,

表3 变换标准圆球测量结果的比对 mm

完成叶片榫头高度缘板样块在平台上的精密测量,测量所需辅助量具为平台检测中的常用计量量具,适合在生产现场使用。通过比对验证可以得到,其5次测量结果的重复性为0.003 mm,变换两部位所使用的标准圆球后其测量结果的复现性为0.005 mm,所以本方法具有较高的测量精度,测量方法简单易行,适合各等级的计量人员进行操作。本文方法扩展了平台测量的方法,不仅解决了测具使用后无法进行周期检测的难题,更提高了该类测具检测的准确率。

[1]张昌泰.平台测量法解析[M].北京:化学工业出版社,2010:339-358.

[2]朱正辉.几何量计算 [M].北京:原子能出版社,2003.

[3]国防科工委科技与质量司.计量技术基础 [M].北京:原子能出版社,2002.

[4]国防科工委科技与质量司.几何量计量:上[M].北京:原子能出版社,2002.

[5]国防科工委科技与质量司.几何量计量:下[M].北京:原子能出版社,2002.