动态力校准中需要规范的若干问题

2014-09-12商佳尚王宇

商佳尚,王宇

(中航工业北京长城计量测试技术研究所,北京100095)

0 引言

动态环境 (如振动、冲击等)对力学量的测量与校准都有较大的影响。首先,振动噪声会对测量与校准造成干扰;另外在振动、冲击等动态环境中,测量设备本身的特性也会在不同时频范围有不同的表现,从而影响测量与校准结果的准确性和一致性。对于噪声干扰,需要对力学量的测量设备或校准装置,提出相关的隔振要求及操作规范;对于测量设备自身特性随着振动、冲击环境的改变,更需要对测量设备的校准环境 (或测量环境)进行系统的、科学的规范,其中的影响因素包括振动频率、脉宽以及影响整体结构动态特性的刚度、阻尼与质量等。

在力传感器的检定与校准方面,力传感器的静态校准技术与方法己日趋完善,校准精度也已经非常高,而对于测力设备的动态使用一般则以“静标动用”的方式进行,即以测力设备静态校准时的数据结果作为动态测试使用中的依据。因此,一个测力设备在静态校准中可以获得很高的精度,但当把它用在动态测试中却可能发现测量结果有很大的误差,导致人们对动态力值的误判从而严重影响产品质量或生产安全,使一个测力设备在动态环境使用中失去其可信性。随着科技进步,各专业领域都对测力设备的计量与测试技术提出更高的新要求。静态校准及标定技术不能很好地满足工程应用的需要,测力设备的动态校准问题在更多的应用领域引起更多人的重视。在航空、航天、船舶、汽车等工业中,特别是在关键部件的设计制造中,力值的动态测量及校准涉及面广泛,而且在生产使用关键环节具有决定作用。例如,在航空发动机、航天发动机的地面试车过程中,发动机的瞬间推力就是关键的测量参数之一,这种情况下测力设备的动态校准显得十分重要,否则很难保证对瞬间大幅变化的动态力值作准确可靠的测量,对发动机的性能判断也易产生偏差。另外,在交通基础设施建设、建筑工程、矿山开发及设备的环境试验等方面,测力设备的动态测量与校准技术也具有非常重要的意义。本文将探讨对动态力校准有重要影响的一些因素,希望为编制相应的校准规范提供有益的参考。

1 动态力的校准方法及装置

动态力校准装置,根据动态力信号的不同,基本可分为阶跃力校准装置 (正阶跃和负阶跃)、正弦力校准装置和脉冲力校准装置。阶跃力校准装置一般通过脆性梁的瞬间断裂获得正阶跃或负阶跃力,能实现比较大的动态力幅值校准,最高可达1 MN以上,可校准频带宽 (高于50 kHz),但幅值灵敏度校准方法仍有需要规范之处;正弦力校准装置一般通过振动试验台改造而来,幅频响应测量精度高,也接近工程实践中常见的脉动力测量,但动态力幅值相对较小,可校准频率低 (小于3 kHz);脉冲力校准装置一般通过撞击获得ms级或更窄脉宽的脉冲力,同样可实现比较大的动态力幅值校准,可校准频带也比较宽,适合于校准漂移的压电式力传感器的灵敏度,也吻合工程实际测量中的最常见的脉冲力。

1.1 正弦力校准方法及装置

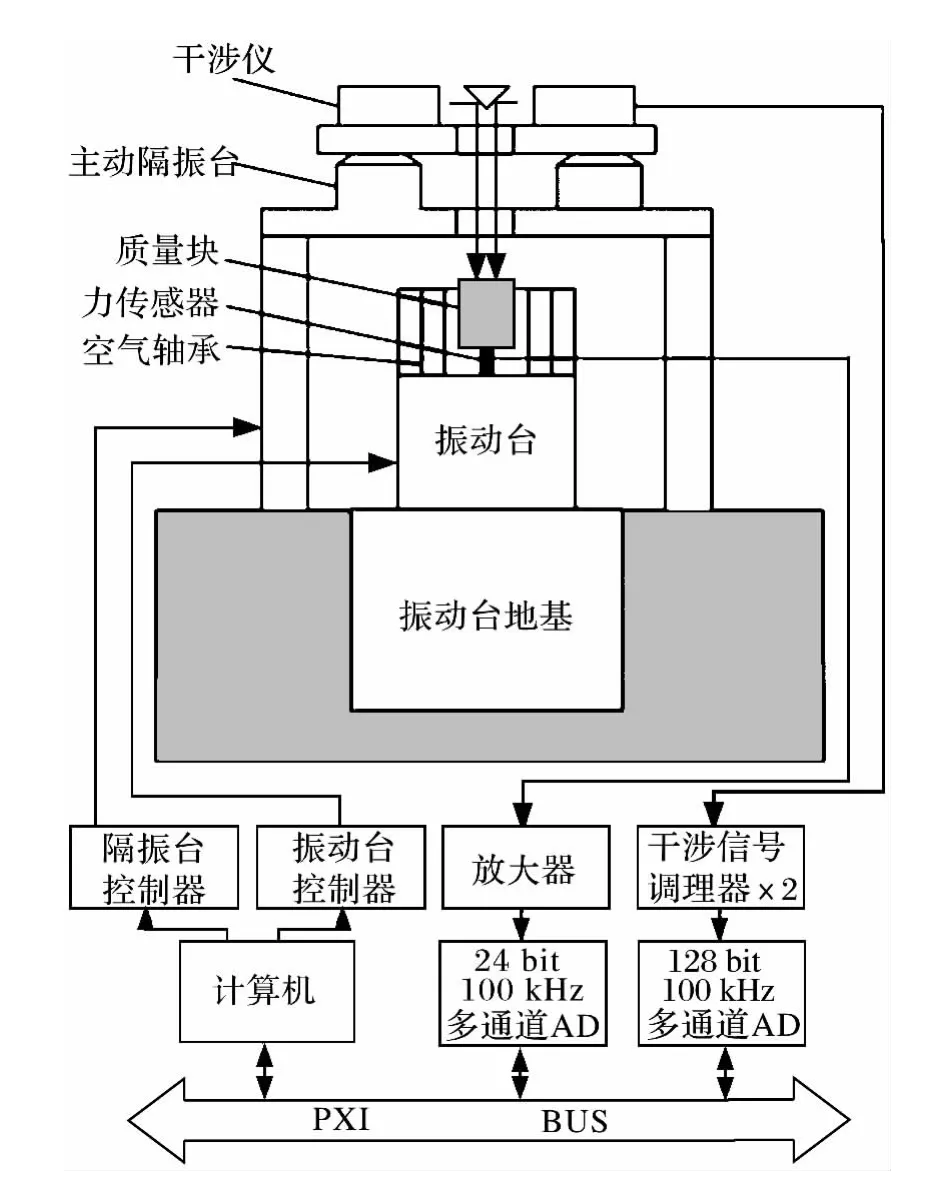

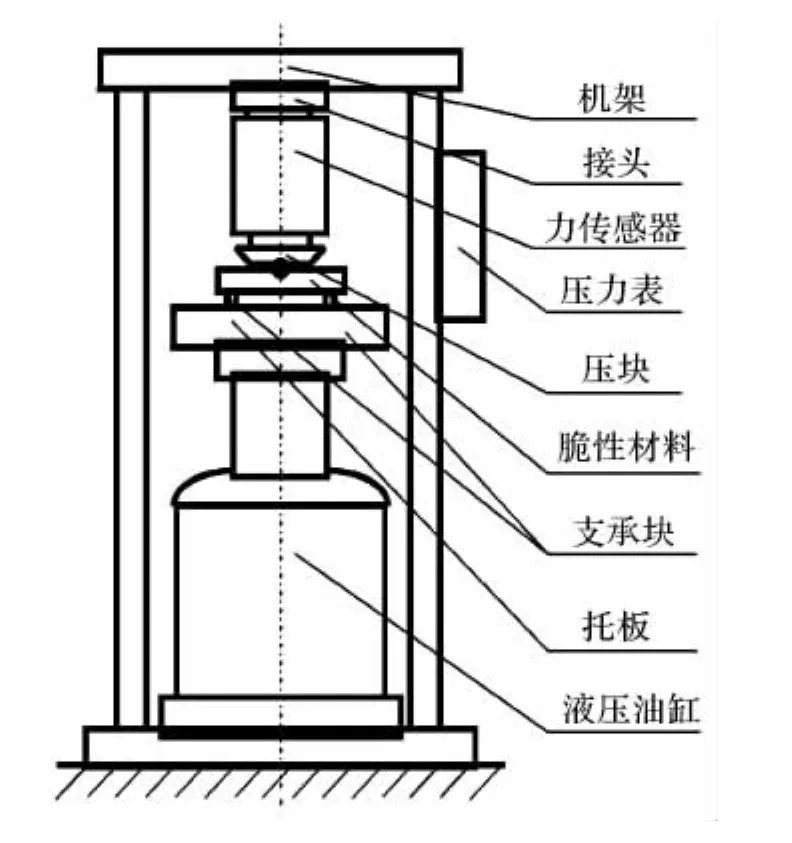

中航工业北京长城计量测试技术研究所 (以下简称中航工业计量所)的正弦力校准系统[1-2]如图1,被校力传感器安装在电磁振动台上,质量块安装在被校力传感器顶端,激光干涉仪安装在主动隔振平台上用于测量质量块顶面的加速度。

激光干涉仪信号与传感器信号的采集、数据处理与分析及振动台与主动隔振台的参数设置与控制都利用PXI总线系统来完成。振动台的地基与外界隔离,同时利用主动隔振使激光干涉仪不受外界环境的干扰影响。

根据牛顿第二定律,将质量块自身的质量与其运动加速度的乘积作为标准动态力值用于对被校力传感器进行动态校准:

图1 动态力校准系统框图

式中:m是施加在被校力传感器敏感单元上的所有质量的总和;a(t)是与时间相关的、以上所有质量总和的等效加速度。

为了改善动态力校准的准确性,必须注意以下几个方面:

1)确定质量块上加速度的空间分布;

2)获得被校力传感器的端部等效质量;

3)提高加速度测量的准确性;

4)保证良好的激励源特性。

目前,有关正弦法的动态力校准规范JJF1370-2012《正弦法力传感器动态特性校准规范》已在我国发布,其中对正弦形式载荷下力传感器的动态性能校准作出了系统的规范及必要的方法说明;在国际方面,德国最高计量机构PTB对正弦法动态力校准的研究进展与我国基本同步,目前PTB也正在筹备组织相关装置的标准建立工作。

1.2 冲击力 (脉冲力)校准方法及装置

在冲击力校准方面,有落体式和水平碰撞式两种形式的校准装置。

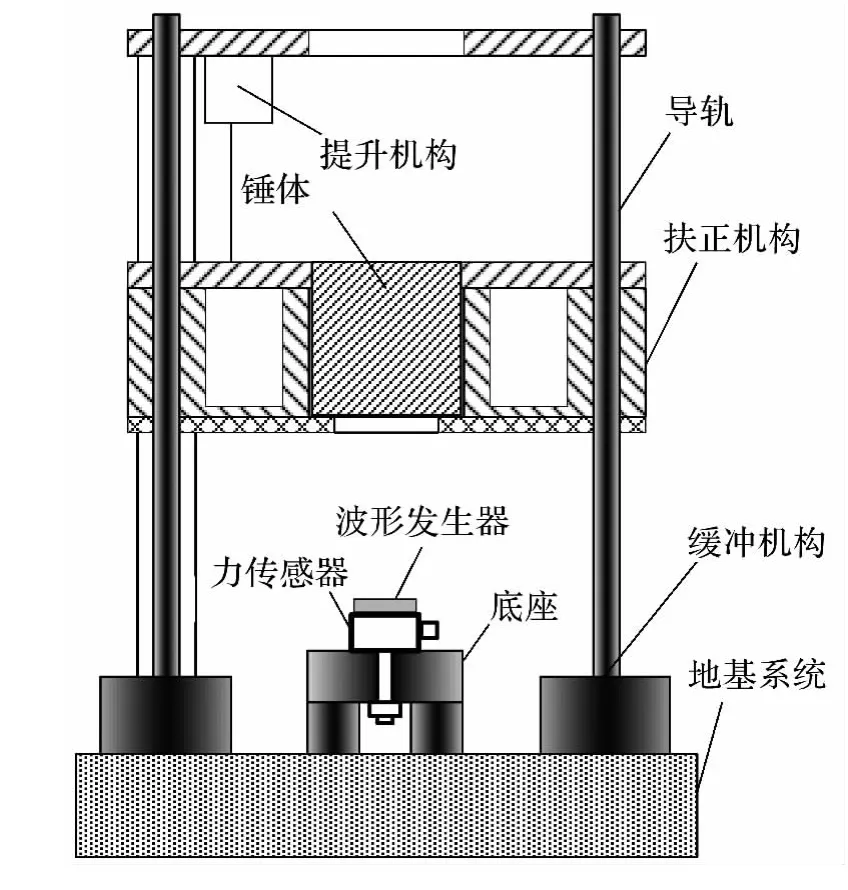

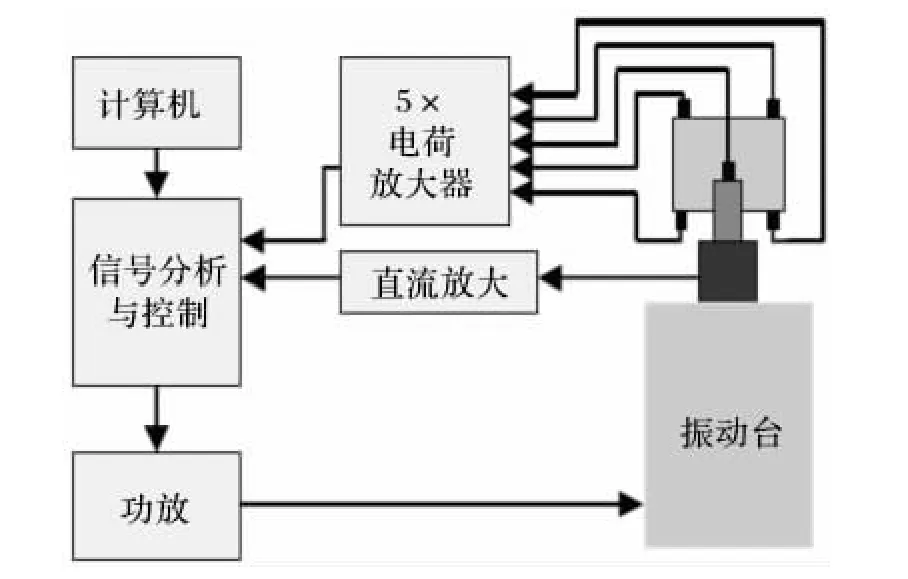

在国内,包括中国计量科学研究院[3]、中航工业计量所等计量机构以及一些军工计量站基本都采用落体式冲击力校准装置,其中中航工业计量所设计的落体台相对先进,具体结构如图2所示,主要包括落锤试验装置与力传感器安装结构。落锤试验装置用于控制锤体的运动与提升高度;传感器安装结构用于把被校力传感器固定安装在基座,使其具有较高的安装谐振频率。

图2 落锤式大幅值脉冲力发生器原理结构图

力传感器安装结构设计为被校力传感器与底座的砧体刚性连接。落锤试验装置包括提升机构、扶正机构、缓冲机构和锤体。

落体式冲击力校准装置仍然利用牛顿第二定律,具体针对力传感器进行受力分析来建立力学模型,得到脉冲力的计算公式。根据牛顿第二定律,对以上两套不同的脉冲力发生器都可以建立以下简化模型:

式中:f为传感器受到的力;M为锤体或质量块质量;g为重力加速度;a为质量块加速度,通过激光干涉测量系统测量。

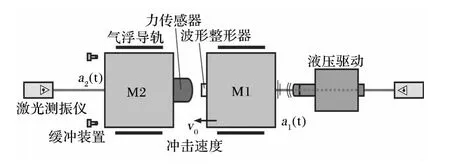

德国PTB则采用水平碰撞式冲击力校准装置,现在有两套不同量程的校准装置,校准最大力值分别为20 kN和250 kN,脉宽最小可达0.5 ms,它们的脉冲力发生原理相同,都是质量碰撞式力源,其原理如图3所示,加速后的质量块M1与放置在质量块M2上的被校力传感器碰撞产生脉冲力。现在,在各发达国家的最新动态力校准装置中,都通过激光干涉技术测量质量块加速度,由基本动力学方程以及修正补偿来计算标准动态力值,从而使动态力直接溯源到激光波长、时间/频率、质量等基本量。

1.3 阶跃力校准方法及装置

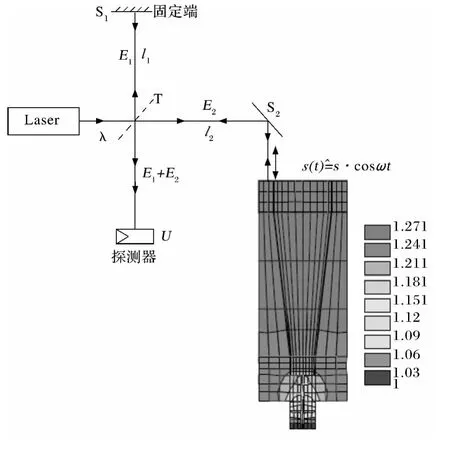

图3 PTB脉冲力校准装置原理图

阶跃力由于其较大的力值和非常窄的下降 (或上升)时间,在工程应用中受到重视,其中脆性材料断裂法可以获得非常大的力值校准量程。脆性材料阶跃力校准装置的示意图如图4,加载框架内,液压装置在最下面施加向上的力,脆性材料在上端一个压块与下端两个支撑块的作用下受到弯曲载荷,对力传感器施加的力值可以由液压系统的压力表给出,液压系统以准静态方式逐步增加加载力值,当加载力值达到脆性材料的承载极限时材料发生断裂,力传感器在脆性材料承载极限所受的力在瞬间完全卸载,力传感器在这个突然卸载的过程中所感受到的就是一种负阶跃力动态载荷。这种装置的阶跃力幅值由脆性材料的承载极限决定,而载荷下降时间则由材料的断裂历程决定,在材料相同的情况下,为了获得更大的阶跃力值,需要增加脆性材料的尺寸,但是大尺寸的材料的断裂历程时间则会加长从而影响载荷下降速度增加下降时间,因此,在阶跃力校准装置的设计中,优化选择断裂材料及其尺寸需要综合考虑需要校准力值与下降时间两个因素[4]。

图4 脆性材料阶跃力校准装置示意图

早在1985年,我国制定的JJG391-85《负荷传感器检定规程》给出了采用阶跃力形式载荷对力传感器计量的基本要求。中航工业计量所在上世纪90年代初研制出的100 kN力传感器动态校准装置是具有代表性的脆性材料负阶跃力校准装置,该装置选择SiC陶瓷制作脆性材料试验块,试验块的实测断裂卸载时间为2~20μs。

2 动态力校准中存在的若干问题

早在1989年,我国就已经制定了检定规程JJG632-1989《动态力传感器》,其中的检定方法以落体冲击力校准为主,同时也对正弦力与阶跃力校准方法作了简单介绍。该检定规程为我国动态力传感器的使用提供了计量保障,同时也开启了动态力校准方面的研究,但是,规程只要求传感器按照使用要求安装,而针对如何达到与使用要求一致,却没有具体给出需要从哪些方面对装置的结构与试验参数进行合理设计或有效控制。动态力的驱动、传递及支撑结构以及试验参数的选择对力传感器的输出灵敏度都有很大影响,在不同的试验设置下可能会得出不同的测量结果,因此,在动态力校准方法中对一些基本的结构参数 (如刚度、质量、阻尼等)以及相应的实验条件 (如频率、脉宽等)进行具体的规范要求是非常必要的。综上所述,力传感器在动态使用中表现出的灵敏度特性与安装环境及载荷时频性质有很强的相关性;而在大型装备制造行业,特别是兵器工业先进装备的研制、生产及使用中,力传感器的安装环境复杂、加载条件多变,因此,同一支力传感器在不同的动态环境中可能有不同的测量表现,这些表现有时会严重影响我们对一些关键技术指标的判断,可能造成较大经济损失和重要时机的延误。我们需要从力传感器自身的特性出发,充分考虑各行业的使用特点 (例如武器装备制造行业在极端条件下对动态力的测量需求),科学分析动态力校准中所涉及的各种影响因素,为合理制定相应的规范与规程提供有益参考。

2.1 质量块大小及其加速度分布的问题

在动态力校准 (包括正弦力校准和冲击力校准等)中,经常利用运动中质量块的惯性力作为动态力加载手段,同时也是动态力的溯源渠道,也就是利用质量块自身的质量和其运动加速度的乘积来复现标准动态力值。此时,质量块与力传感器通常会自然构成一个弹簧质量系统,于是质量块的质量大小决定了校准装置的固有频率,如果质量块过大,导致固有频率接近校准频率范围,使校准频响受到影响,如果固有频率下降到校准频率范围之内,就会对校准结果形成严重影响。因此,质量块的质量大小,需要根据动态力校准的频率范围 (或脉宽范围)的适用性,给出科学合理的要求或规范,以避免质量块的大小影响被校传感器的实际响应,在传感器的校准结果中引入校准装置(或校准系统)的影响。

另外,质量块的另一方面影响体现在其自身的加速度分布,标准质量块的标定误差可以控制在10-6量级,所以在力传感器的动态校准中,加速度测量相关的不确定度成为动态力测量不确定度的主要来源。加速度的测量误差主要是由于质量块块体的加速度分布不均匀造成的。质量块不可能是理想的刚体,振动中必然会发生变形,于是质量块块体各处的加速度不一致,这样各处加速度不一致的情况会直接导致动态力值的复现误差。而且力值越大或频率越高,加速度分布不一致的情况就越明显,这会严重影响正弦力校准装置在高频率及大力值方面的进一步发展。由此可见,质量块是测力设备动态校准中的关键部件,必须合理设计,科学规范。

在力传感器的动态校准领域,质量块经常作为加载部件应用于校准装置,各发达国家最高计量机构一直关注质量块块体各处加速度不一致的问题,并开展研究用各种方法解决或修正这一问题带来的影响。德国联邦物理研究院 (PTB)曾经采用如图5中所示的装置,利用5只加速度计测量加载质量块中心及4个外缘角落位置的加速度,然而只选择5个点的加速度来描述质量块块体的整体加速度分布情况还是不够完善,可能遗漏重要的细节信息。

图5 在正弦力校准中PTB用5只加速度计测量质量块的加速度

目前,激光干涉测量技术和数字解调技术飞速发展,德国联邦物理研究院与中航工业计量所都已经利用激光测振仪实现对质量块顶面多点的加速度测量,并通过有限元方法描述质量块整体加速度分布规律建立正弦力的校准装置[5],如图6,在这种校准方法中,事先根据有限元计算得到的质量块加速度分布结果获得质量块顶面加速度与整体等效加速度之间的修正系数,然后利用激光测振仪测量质量块顶面各点加速度,测得的顶面加速度乘以有限元计算的修正系数,再与质量块质量作乘积,就可以实现对动态力值的准确复现。

图6 PTB采用有限元方法对正弦力校准中质量块的顶面加速度进行修正

综上所述,不仅质量块的质量大小需要规范,如果要求较高的测量与校准水平,质量块的尺寸与形状都需要有明确的要求,才能保证动态力值复现的准确性及校准结果的可靠性[6]。

2.2 不同校准方法之间的传感器灵敏度一致性问题

与加速度传感器的校准相类似,在周期振动与冲击两种激励条件下,所获得的传感器灵敏度会存在一定差异。这一点在动态力传感器校准中体现的更加明显。在振动、冲击加速度校准中,通常会通过响应谱的方法在频域上找到加速度灵敏度频响曲线的一致性,但是正弦力与冲击力校准结果在频域变换之后的比较经常不尽如人意。究其原因,主要在于动态力校准装置通常有较大的负载质量,比较容易将激励源结构频响特性引入校准结果,而不同种动态力校准装置的结构参数有较大差别,更加使正弦力与冲击力校准结果在频域有更多的差异;而且,即使同是正弦力校准装置 (或同是冲击力校准装置),如果结构参数不同,也会在频域校准结果中表现出较多差异。

总之,在动态力校准中,激励装置 (或加载结构)的频响特性比较容易引入到力传感器的校准结果中,这会导致动态力的校准结果对校准装置的结构频响特性有较强的依赖性。因此,要求我们在动态力校准中,对激励装置或加载结构中与动态频响有关的参数作合理的设计和科学的规范[7-10]。

3 动态力校准装置中需要规范的若干参数

3.1 问题分类

根据以上提及的问题,其原因基本都来自于动态力校准装置的结构响应对被校传感器的干扰,因此,按照影响动态力校准装置结构动态响应的几个参数分类如下:

首先是与质量相关的参数,例如质量块的质量,落体冲击台的台体质量,振动台动圈部分质量等。另外,质量块还需考虑形状与尺寸对加速度分布的影响。

其次是与刚度有关的参数,例如质量块夹具的刚度,动态力传递部件的刚度,以及固定框架式动态力加载结构中的支撑框架的刚度等。

最后还要考虑与阻尼有关的参数,例如动态力传递部件的阻尼,落体冲击台缓冲垫的材料阻尼及层数,碰撞式冲击台中缓冲部分的材料阻尼等。对于质量块加载方式的,甚至还需要考虑质量块材料的阻尼。阻尼对校准结果的最大影响主要体现在力传感器的的相频响应方面,另外,阻尼又会在一定程度上削弱装置结构共振对力传感器幅频特性的影响。

3.2 动态力校准装置中相关参数的设计原则探讨

在动态力校准装置结构参数的设计或规范方面,一个总的原则就是要求校准装置的结构特征频率远离待校准的频率范围,以尽量减少装置特性对力传感器动态特性的影响。

按照各参数具体来说,在较高频率段 (或较窄脉宽段),质量越小越好,而校准装置结构的刚度则越大越好,在制定相应规范时,可以将频率范围 (或脉宽范围)合理分成几段,然后针对不同的频段给出质量与刚度相关参数的合理搭配。对于阻尼相关参数,则应该根据不同频段 (或脉宽)的需要合理控制。

4 结论

与振动、冲击等形式的加速度传感器校准相比,力传感器的加载形式要求两端都与校准装置接触,因此动态力校准装置的结构特性非常容易引入力传感器的校准结果,导致不能正确反映力传感器的真实动态响应;而且动态力校准装置中的结构质量往往较大,更容易将低频机械特性传递给被校传感器,因此,在动态力校准中,非常有必要对结构相关动态参数进行科学合理的规范,才能满足校准结果正确与可靠的基本要求。

[1]Zhang Li,Rolf Kumme.Investigation of interferometric methods for dynamic force measurement[C]//XVII IMEKO World Congress,Metrology in the 3rd Millennium.Dubrovnik,Croatia:IMEKO,2003.

[2]张力.激光干涉法进行正弦力校准研究 [J].计量学报,2005,26(4):337-342.

[3]于梅,孙桥.基于激光绝对法冲击校准技术的动态力测量方法的研究[J].现代测量与实验室管理,2004(4):5-8.

[4]何闻.标准动态力发生装置国内外研究现状 [J].机电工程,1999,11(2):47-49.

[5]Rolf Kumme.The determination of the effective dynamic force for the calibration of force transducers,with due regard to the distribution of mass and acceleration[C]//XV IMEKOTC3,Conference.Madrid,Spain:IMEKO,1996:129-138.

[6]王宇,张力,张立喆,等.正弦力校准中质量块加速度分布影响的理论修正研究[J].计测技术,2010,30(3):1-4.

[7]黄俊钦.动态不确定度的估算方法和应用实例 [J].计量学报,2005,26(4):372-375.

[8]赵自文.动态推力校准系统设计 [J].自动化仪表,2007,28:228-234.

[9]张训文,方继明,欧阳黎明.气动冲击法动态标定系统[C]//2000全国力学量传感器及测试、计量学术交流会论文集.北京:中国电子学会,2000.

[10]王建平,李晓辉.力传感器动态特性测试与性能改进[J].山西机械,2002(1):43-46.