微波固相法与常规高温固相法制备镁铝尖晶石粉体的对比研究

2014-04-24郭华强朱冠宇冯福中王延庆

郭华强,张 鑫,朱冠宇,冯福中,王延庆

(中国矿业大学南湖校区,江苏 徐州 211006)

微波固相法与常规高温固相法制备镁铝尖晶石粉体的对比研究

郭华强,张 鑫,朱冠宇,冯福中,王延庆

(中国矿业大学南湖校区,江苏 徐州 211006)

以MgO和Al2O3为主要原料(摩尔比1∶1,质量比20∶51),分别采用微波固相烧结和常规固相烧结的手段制备MgAl2O4。用X射线衍射(XRD),扫描电镜(SEM)及晶粒粒径统计计算分析软件表征和分析得到的MgAl2O4。分析结果表明,在1400 ℃下,两种手段均能获得MgAl2O4,但是采用微波固相烧结所获得的MgAl2O4结晶度更好,晶粒更加细小圆滑,外形规则均匀,具有更优良的晶体学特征,从而更有利于MgAl2O4的应用。且微波固相烧结节省了大量的制备时间,降低了能源消耗。

对比研究; MgAl2O4;微波烧结

0 引 言

MgAl2O4尖晶石是一种优良的陶瓷材料,具有普通陶瓷的耐高温,耐磨,耐腐蚀,抗冲击,绝缘性好,热膨胀系数小,硬度高等优点[1,2]。同时具有优良的光学性能,在紫外、可见光、红外光波段具有良好的透过率,被广泛应用于电子元器件的绝缘骨架,合金、金属制品的陶瓷保护膜,远红外波段窗口材料,耐火材料,优秀的短波长(蓝绿紫波段)激光基质晶体材料等。在开发和利用新材料的探索中,MgAl2O4材料逐渐得到了人们的重视[3,4]。

近年来,科研人员发明了多种方法来制备MgAl2O4,主要有共沉淀法[5]、溶胶凝胶法[6,7]、固相烧结法等[8,9]。这些合成方法各具有优缺点,其中固相化学合成方法是应用比较多的一种方法,适合大量生产,成本低,但通过常规固相烧结方法合成的样品的纯度不够,晶粒不均匀,同时也耗费大量的能源资源。微波固相烧结作为一种新兴的陶瓷烧结方式,较传统的加热方法具有快速、节能、环保等加热优势,同时还具有促进相结构均匀等非热优势,使其得到了广泛的研究和应用[10-12]。

本文以MgO和Al2O3为主要原料,分别采用微波固相法和常规高温固相法的手段制备MgAl2O4粉体。然后采用X射线衍射(XRD),扫描电镜(SEM)及晶粒粒径统计计算分析软件表征和分析得到的MgAl2O4。

1 实验部分

1.1 试剂与仪器

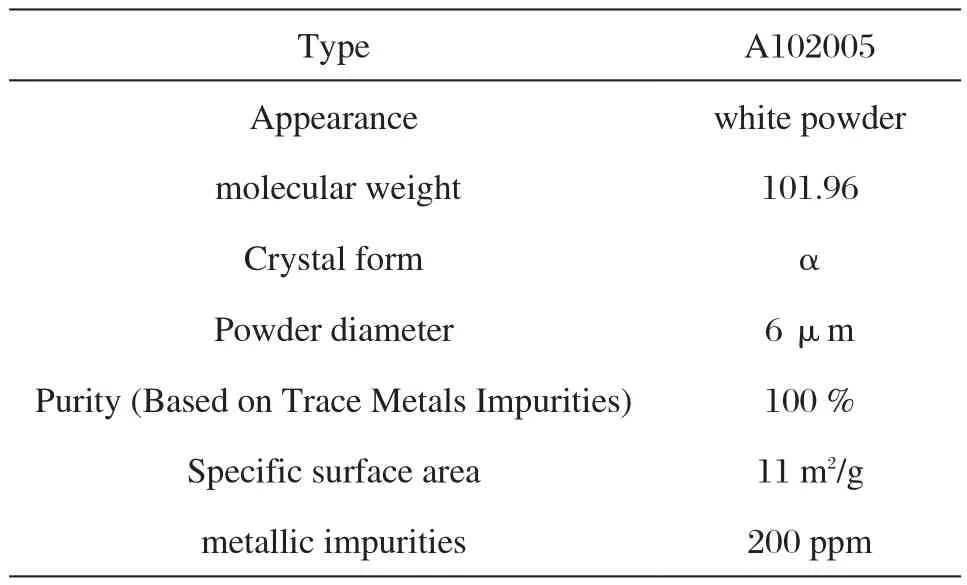

试剂:本文所用MgO粉末和Al2O3粉末均为商购普通的粉末材料,两者的性能参数分别如表1和表2所示。

仪器:X-射线衍射仪(D8 Advance, 12 KW, 转靶,德国布鲁克公司),扫描电子显微镜(S-3000N型,日本日立公司),高温微波烧结炉(Wzgy3s,南京三乐仪器)。

1.2 实验过程

实验过程如图1所示。

首先,按照质量比Al2O3∶MgO=51∶20称取Al2O3粉末和MgO粉末,混合于乙醇溶液中,并采用QM-1SP4式行星球磨机以400 r/min的转速进行湿法球磨12 h,使其混合均匀。球磨后取出混合悬浮液放在干燥箱中于80 ℃下进行干燥并过筛获得混合粉末。

然后,将干燥后的混合粉末装入压坯模具中,在万能试验机上以40 MPa 压力保压1 min,脱模后得到Φ10 mm×H15 mm的柱状素坯。

再次,将素坯分别进行微波固相法烧结和常规高温固相法烧结。微波固相法采用微波频率为2.45 GHZ,输出功率为1500 W,烧结时间设定40 min。微波烧结炉的温度、时间、功率可在设备的显示屏上实时显示并记录。常规高温固相法采用普通电热烧结炉,在1400 ℃下烧结6 h。

最后,将烧结后的试样,进行研磨,获取粉末试样,分别用X射线衍射(XRD),扫描电镜(SEM)及相关分析软件进行表征和分析,对比研究两种烧结方法所获得的MgAl2O4粉末的不同特性。

2 结果与讨论

2.1 晶相分析

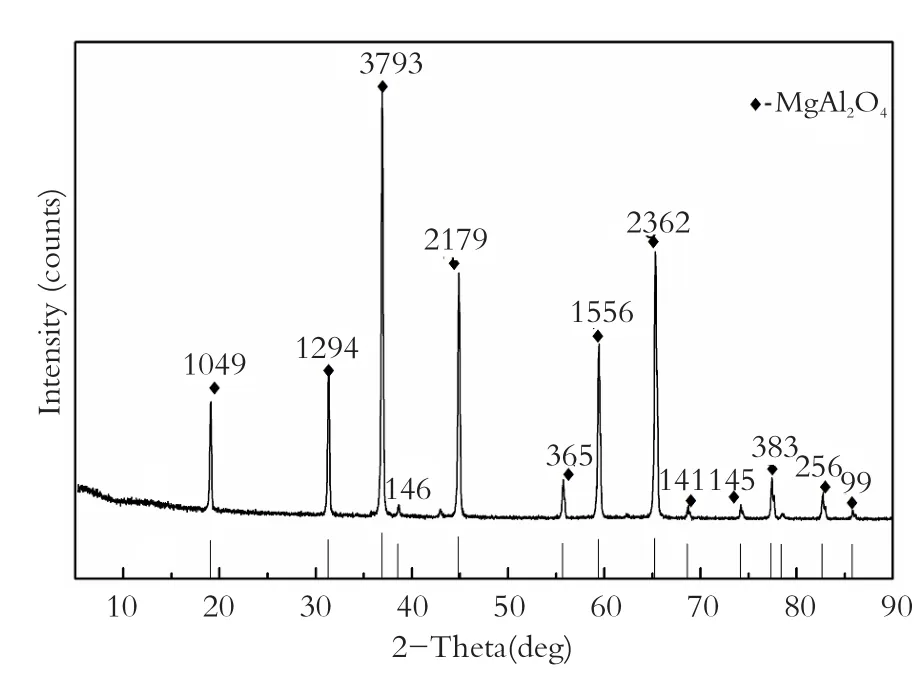

图2、图3分别为微波固相法和常规高温固相法所获得的MgAl2O4粉末的XRD图谱。两种方法均能获得比较明显的MgAl2O4的特征衍射峰,且基本没有杂质峰的存在,均能获得比较纯的MgAl2O4相。

但是通过对比研究XRD图谱,可以看出,采用微波固相法所制备的MgAl2O4的最强X射线衍射峰强度较常规高温固相法制备的MgAl2O4的最强X射线衍射峰强度要高一些,说明通过微波辅助加热方式制备的MgAl2O4晶体的结晶度比较好。因此相对于常规高温固相法,采用微波固相结制备的MgAl2O4将具有更优良的晶体学性能,从而更有利于MgAl2O4的应用。

表1 Al2O3粉末的性能参数表Tab.1 Performance parameters of Al2O3powder

表2 MgO粉末的性能参数表Tab.2 Performance parameters of MgO powder

2.2 形貌分析

图1 试验工艺流程Fig.1 Experiment steps

图4、图5分别是微波固相法和常规高温固相法所获得的MgAl2O4粉末的SEM显微结构图。对比两者的SEM图片发现,微波固相法试样的晶粒细小圆滑,且外形规则均匀,而常规高温法试样的晶粒尺寸较大,棱角分明,不够规则。

2.3 粒径分布分析

用统计学方法,并借助专用分析软件,通过对获取的SEM图片进行深入研究,以获取样品的粒径分布情况。对于几近于球形的晶粒直接获取并记录其直径,而几何形状不一、呈卵石状的晶粒,测量其最短直径与最长直径的长度,取两者的平均值记做该晶粒直径。标记晶粒并记录其粒径尺寸,然后统计两种烧结试样的粒径频数分布,如表3,并进一步获得粒径频数分布图,如图6。进一步的统计计算,可以获得微波固相法和常规高温固相法所获得的MgAl2O4的平均晶粒尺寸,分别为0.37 μm和0.51 μm。

图2 微波固相烧结制备的镁铝尖晶石样品的X射线衍射图(a)微波固相烧结制备试样的X射线衍射图;(b)镁铝尖晶石标准卡(PDF:21-1152)Fig.2 XRD pattern of MgAl2O4phase synthesized by (a) microwave sintering and (b) standard card of MgAl2O4(PDF: 21-1152)

图3 常规固相烧结制备的镁铝尖晶石样品的X射线衍射图(a)常规固相烧结制备试样的X射线衍射图(b)镁铝尖晶石标准卡(PDF:21-1152)Fig.3 XRD pattern of MgAl2O4phase synthesized by (a) conventional sintering and (b) standard card of MgAl2O4(PDF: 21-1152)

图4 微波固相法制备的MgAl2O4试样的SEM图Fig.4 SEM morphology of MgAl2O4phase synthesized by microwave sintering

上述晶粒形貌及晶粒尺寸的分析表明,微波固相法在抑制晶粒长大方面具有明显的优势,起到明显的晶粒细化作用。且由于其均匀的加热作用,使得晶粒细小且大小分布均匀,这将有利于MgAl2O4性能的发挥。

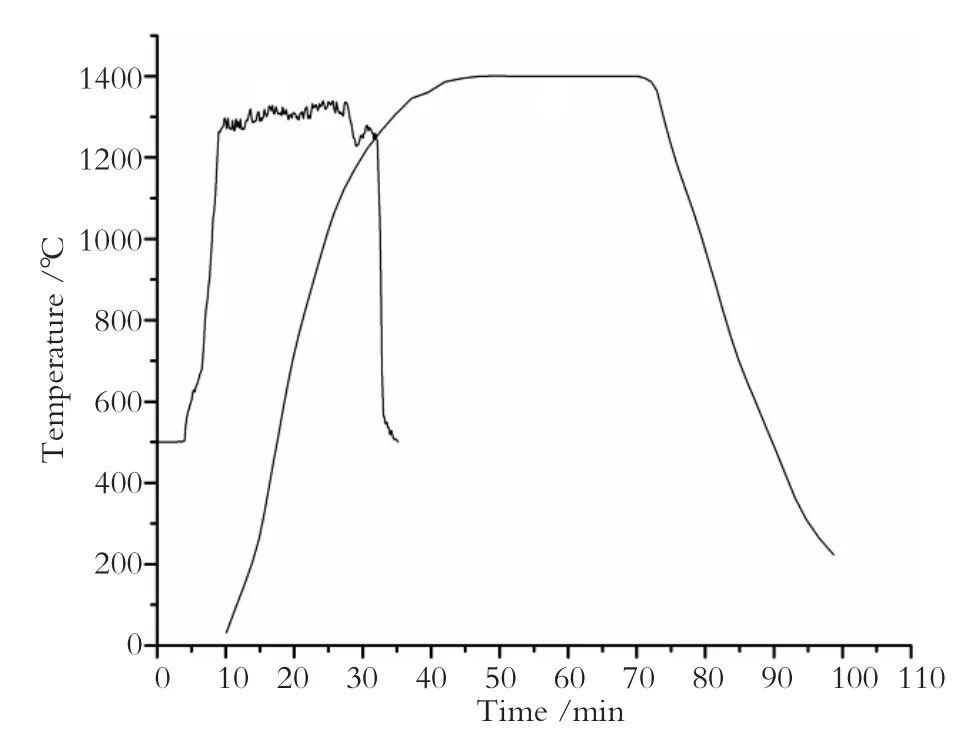

2.4 固相法制备进程分析

图 7(a)、(b)分别为微波固相法和常规高温固相法制备MgAl2O4的温度和时间关系曲线。从图中可以看出,达到MgAl2O4相所需的固相反应温度,微波加热只需要10 min,而常规高温法需60 min。从整个烧结过程来看,由于常规高温固相法的冷却阶段需要更长时间,因此,微波固相法过程明显要短,微波法在40 min内即可完成,而常规高温法则超过100 min甚至更长时间。由此可见,微波固相法节省了大量时间。而更加值得注意的是,常规高温固相法由于过长的保温时间,或者过高的随炉冷却温度,给了晶粒长大、甚至部分晶粒熔融或烧蚀的充分条件。

图5 常规高温固相法制备的MgAl2O4试样的SEM图Fig.5 SEM morphology of MgAl2O4phase synthesized by conventional sintering

表3 MgAl2O4粒径频数分布表Tab.3 Statistic results of MgAl2O4grain size distribution

图6 粒径频数分布统计图Fig.6 Histogram of grains size distribution

图7 微波烧结与常规烧结升温过程对比Fig.7 Temperature vs. time for (a) microwave sintering and (b) conventional sintering (a) and (b)

3 结 论

(1)以MgO和Al2O3为主要原料(摩尔比1∶1,质量比20∶51),分别分别采用微波固相法和常规高温固相法的手段制备,在1400 ℃下,均能获得MgAl2O4。

(2)采用微波固相法所获得的MgAl2O4结晶度更好,晶粒更加细小圆滑,外形规则均匀,具有更优良的晶体学特征,从而更有利于MgAl2O4的应用。且微波固相法节省了大量的制备时间,降低了能源消耗。

[1] HARRIS D C. Window and Dome Technologies and Materials IX, Proceedings of SPIE, 2005, 5786: 1-22.

[2] MROZ T J, HARTNETT T M, WAHL J M, et al. Recent advances in spinel optical ceramics. Proceedings of SPIE, 2005, 5786: 64-70.

[3] HARRIS D C. Materials for Infrared Windows and Domes: Properties and Performance. Bellingham, WA: SPIE Press, 1999.

[4] HOSSEINI S M. Structural, electronic and optical properties of spinel MgAl2O4oxide. Physica Status Solidi: B, 2008, 245: 2609-2615

[5] LI J G, IKEGAMI T, LEE J H, et al. A wet-chemical process yielding reactive magnesium aluminate spinel (MgAl2O4) powder. Ceram. Int., 2001, 27(4): 481-489..

[6] SHIONO T, SHIONO K, MIYAMOTO K, et al. Synthesis and characterization of (MgAl2O4) spinel precursor from a heterogeneous alkoxide solution containing fine MgO powder. J.Am. Ceram. Soc., 2000, 83(1): 235-237.

[7] SABERI A, GOLESTANI-FARD F, WILLERT-PORADA M, et al. A novel approach to synthesis of nanosize MgAl2O4spinel powder through sol-gel citrate technique and subsequent heat treatment. Ceram. Int., 2009, 35(3): 933-937.

[8] LI G, SUN Z, CHEN C, et al. Synthesis of nanocrystalline MgAl2O4spinel powders by a novel chemical method. Mater.Lett., 2007, 61(17): 3585-3588.

[9] DOMANSKI D, URRETAVIZCAYA G, CASTRO F J, et al.Mechanochemical synthesis of magnesium aluminate spinel powder at room temperature. J. Am. Ceram. Soc., 2004, 87(11): 2020-2024.

[10] XIAO L S, SHEN H, HAGEN R V, et al. Chem. Commun., 2010, 46: 6509-6511.

[11] WANG H E, ZHENG L X, LIU C P, etc. J. Phys. Chem. C, 2011, 115: 10419-10425.

[12] SATHYASEELAN B, ANAND C, MANO A, et al. J. Nanosci.Nanotechnol., 2010, 10: 8362-8366.

A Comparative Study on Synthesis of MgAl2O4by Microwave Sintering and Conventional Sintering

GUO Huaqiang, ZHANG Xin, ZHU Guanyu, FENG Fuzhong, WANG Yanqing

(School of Materials Science and Engineering, China University of Mining and Technology, Xuzhou 221116, Jiangsu, China)

Magnesia alumina spinel (MgAl2O4) phases were synthesized by microwave sintering and conventional sintering respectively from the mixture of MgO and Al2O3powders to the mole ratio of 1:1. Then the MgAl2O4phases were investigated by X-ray diffraction (XRD) analysis, scanning electron microscopy (SEM) and the statistics & calculation software for particle size distribution, and the results revealed that microwave sintering could save time and energy, and obtain better microstructure with fne and homogeneous crystal grains.

comparative study; MgAl2O4; microwave sintering

TQ174.75

A

1000-2278(2014)05-0507-05

10.13957/j.cnki.tcxb.2014.05.011

2014-06-20。

2014-07-15。

中国矿业大学“本科教学工程”国家级大学生创新训练项目(编号:201310290045)、中国博士后资助项目(编号:2013M531422)、江苏省博士后资助项目(编号:1101031C)。

王延庆(1978-),男,博士,副教授。

Received date: 2014-06-20. Revised date: 2014-07-15.

Correspondent author:WANG Yanqing(1978-), male, Ph.D., Associate professo

E-mail:cumtwyq@163.com