反应烧结制备Si3N4/SiC复合材料

2014-04-24张玉军谢志鹏汪长安

赵 林, 张玉军,谢志鹏,3, 汪长安,3

(1.景德镇陶瓷学院材料科学与工程学院,江西 景德镇 333403;2.山东大学材料液态结构及其遗传性教育部重点实验室,山东 济南 250061;3.清华大学新型陶瓷与精细工艺国家重点实验室,北京 100084)

反应烧结制备Si3N4/SiC复合材料

赵 林1, 张玉军2,谢志鹏1,3, 汪长安1,3

(1.景德镇陶瓷学院材料科学与工程学院,江西 景德镇 333403;2.山东大学材料液态结构及其遗传性教育部重点实验室,山东 济南 250061;3.清华大学新型陶瓷与精细工艺国家重点实验室,北京 100084)

以Si粉为烧结助剂,采用反应烧结工艺制备出Si3N4/SiC复合材料。研究了Si粉添加量、烧结温度对Si3N4/SiC复合材料性能的影响,分别采用X射线衍射仪和材料试验机测试其物相组成和力学性能。实验结果表明:添加40%的Si粉,烧结温度为1600 ℃时,烧结后Si3N4/SiC复合材料的弯曲强度和断裂韧性分别达到348 MPa和4.82 MPa·m1/2,主要是由于致密度的提高、原位生成Si3N4颗粒的增多以及Si3N4颗粒在SiC基体材料中的弥散增韧。

反应烧结;Si3N4/SiC复合材料;原位生成

0 引 言

碳化硅陶瓷材料具有高硬度、高热导率和低热膨胀以及抗氧化、抗热震、耐磨损、耐腐蚀等优良性能,而被广泛用于高温热交换器、窑具材料、机械密封件、航空发动机燃烧室以及高温气冷堆的炉衬材料等领域[1-4]。

碳化硅是碳原子和硅原子以化学键结合的四面体空间排列的结晶体,共价键很强,Si-C键的离子性仅占14%[5]。因此,碳化硅非常难烧结,如果不添加烧结助剂,在无压固相烧结过程中,即使在非常高的温度下,颗粒之间也只有微量的颈部长大,而不发生体积收缩致密化[6]。近年来,许多研究工作者通过添加烧结助剂提高SiC的烧结性能。周伟[7]等研究了以Al2O3、Y2O3、Al2O3-Y2O3为烧结助剂时,SiC液相烧结行为。结果表明,以Y2O3和Al2O3为烧结助剂能产生液相有效促进坯体致密,当配比满足形成YAG的化学计量比要求时最有利于SiC的烧结。武七德等[8]利用反应烧结工艺在C含量为0.84 g/cm3时,制备了密度与抗弯强度分别为3.09 g/cm3和550 MPa的碳化硅。武安华等[9]研究发现,以B和C粉末为烧结助剂,采用热压烧结工艺,在1950 ℃,25 MPa条件下获得了相对密度为97.8%的SiC陶瓷,其抗弯强度和断裂韧性值分别为383 MPa和4.95 MPa·m1/2。

本文以Si粉为烧结助剂,研究了不同Si粉添加量和烧结温度对Si3N4/SiC复合材料烧结性能及力学性能的影响,同时对复合材料的物相组成进行了分析。

1 实验

1.1 实验原料

碳化硅(工业纯,纯度> 98%,中位粒径4.5 μm,潍坊六合微粉有限公司);Si粉(工业纯,纯度>98%,中位粒径1 μm,济南银丰股份有限公司)。

1.2 样品制备

按照一定比例分别将SiC和Si放进球磨罐中,加入适量无水乙醇作为球磨介质,球磨6 h后放入干燥箱中70 ℃条件下干燥制得SiC和Si的复合粉体。造粒后,复合粉体在干压机上20 MPa干压预压成50 mm×50 mm×8 mm试样,而后用真空袋真空包装,坯体在160 MPa压力下等静压成型。然后分别于1400 ℃、1500 ℃和1600 ℃在N2气氛下反应烧结。

1.3 表征

烧结后的试样经过研磨、切割成3 mm×4 mm×30 mm试条用于测试弯曲强度,制成2 mm×4 mm×30 mm,中间切口深度2 mm、宽0.20 mm的试条用于测试断裂韧性,采用LYS-50000型材料试验机测试弯曲强度和断裂韧性。采用阿基米德排水法测量密度。采用D8 ADVANCE型X射线衍射仪测定样品的X射线衍射谱,分析其物相组成,测试条件为:CuKα辐射源(λ=0.15405 nm),工作电压40 KV,工作电流30 mA,扫描形式为步进扫描,扫描速度2 °/min,扫描范围为10-70 °。

2 结果与分析

2.1 XRD分析

Si3N4/SiC复合材料是在高纯N2中进行的。通常情况下,高纯N2的纯度为99.99%,但仍然含有1 Pa的O2。在N2以及少量O2同时存在条件下,Si粉在氮化过程中发生如下反应:

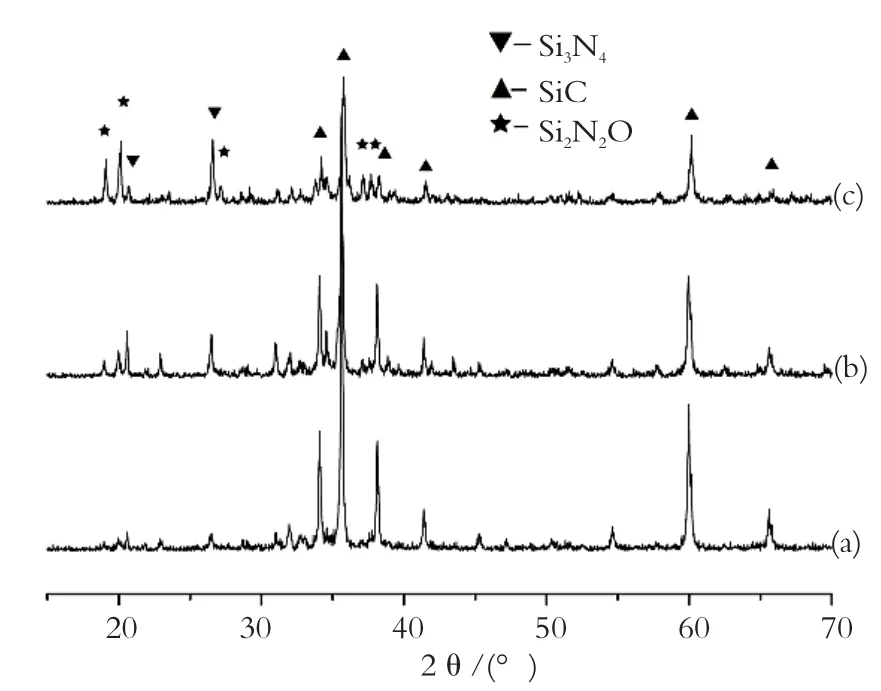

图1为不同硅含量1400 ℃烧结后Si3N4/SiC复合材料的X射线衍射图谱。从图中可以看出,当硅含量为20%时,衍射图中只有SiC的衍射峰,这是由于烧结温度比较低,几乎没有生成Si3N4,硅粉只是在烧结过程中融化,产生液相,引起SiC的晶格活化,从而起到促进烧结致密化的作用。当硅含量为30%时,生成了大量Si3N4的中间产物Si2N2O。随着硅含量继续增加到40%,除生成了大量的Si2N2O外,还生成了微量的Si3N4。而SiC衍射峰的强度随着硅含量的增加而逐渐减弱,这是因为SiC在反应烧结过程中,氮化生成了Si3N4,其反应方程式为:

因此,在1400 ℃反应烧结,由于烧结温度低,即使硅含量比较高,达到40%,也很难生成Si3N4相。

图2为不同硅含量1500 ℃烧结后Si3N4/SiC复合材料的X射线衍射图谱。从图中可以看出,当硅含量为20%时,衍射图中除了SiC的衍射峰,还有少量的Si2N2O和Si3N4。这是由于烧结温度升高,硅粉不仅在烧结过程中产生液相促进烧结致密化,而且开始参与反应生成少量的Si2N2O和Si3N4。随着硅含量的不断增加,生成的Si2N2O和Si3N4衍射峰逐渐增强。当硅含量达到40%,样品中的Si2N2O和Si3N4衍射峰变得都比较尖锐。因此,在1500 ℃反应烧结,当硅含量达到40%,能生成较多的Si3N4相,但是同时也生成了较多的Si2N2O相。

图1 不同硅含量1400 ℃烧结Si3N4/SiC复合材料的X射线衍射图谱 (a) 20% (b) 30% (c) 40%Fig.1 XRD patterns of Si3N4/SiC composites with different Si content sintered at 1400 ℃: (a) 20%; (b) 30%; (c) 40%

图3为不同硅含量1600 ℃烧结后Si3N4/SiC复合材料的X射线衍射图谱。从图中可以看出,当硅含量为20%时,衍射图中除了SiC的衍射峰,还生成了少量的Si3N4。随着硅含量的不断增加,生成的Si3N4衍射峰逐渐增强。当硅含量达到40%,样品中的Si3N4衍射峰变得非常尖锐。而且整个烧结过程中没有生成Si3N4的中间产物Si2N2O。因此,在1600℃反应烧结,当硅含量达到40%,生成大量Si3N4相,没有其他杂相生成,纯度比较高。

2.2 力学性能分析

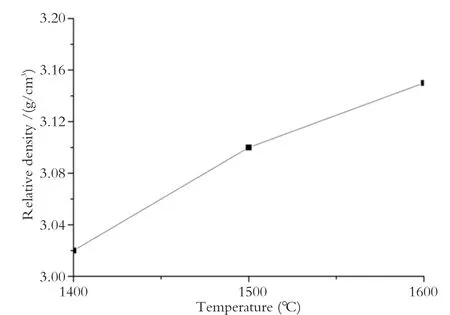

图4为不同烧结温度对Si3N4/SiC复合材料密度的影响。从图4中可以看到,Si3N4/SiC复合材料的密度随着烧结温度的升高逐渐增加,在1600 ℃达到最大,相对密度可超过97% (氮化硅理论密度3.18 g/cm3,碳化硅理论密度3.20 g/cm3)。这是因为当烧结温度高于1400 ℃时Si开始熔化,液相的出现促进了SiC的烧结,同时,由于Si固溶引起SiC晶格常数的改变促进了烧结致密化,致密度不断增加。)

图2 不同硅含量1500 ℃烧结Si3N4/SiC复合材料的X射线衍射图谱 (a) 20% (b) 30% (c) 40%Fig.2 XRD patterns of Si3N4/SiC composites with different Si content sintered at 1500 ℃: (a) 20%; (b) 30%; (c) 40%

图3 不同硅含量1600 ℃烧结Si3N4/SiC复合材料的X射线衍射图谱 (a) 20% (b) 30% (c) 40%Fig.3 XRD patterns of Si3N4/SiC composites with different Si content sintered at 1600 ℃: (a) 20%; (b) 30%; (c) 40%

图4 不同烧结温度对Si3N4/SiC复合材料密度的影响Fig.4 The infuence of sintering temperature on the density of Si3N4/SiC composites

图5 不同烧结温度对Si3N4/SiC复合材料弯曲强度和断裂韧性的影响Fig.5 The infuence of sintering temperature on the fexural strength and fracture toughness of Si3N4/SiC composites

图5为不同烧结温度对Si3N4/SiC复合材料弯曲强度和断裂韧性的影响。从图5中可以看到,随着烧结温度的提高,Si3N4/SiC复合材料的弯曲强度和断裂韧性不断增加,当温度为1600 ℃时,弯曲强度和断裂韧性分别达到348 MPa和4.82 MPa·m1/2。弯曲强度的增加一方面是由于致密度的增加,另一方面是由于随着烧结温度的升高,原位生成的Si3N4逐渐增多,而Si3N4材料本身的强度高于SiC,从而提高了弯曲强度。断裂韧性的增加是由于原位生成的弥散Si3N4颗粒逐渐增加,Si3N4和SiC基体材料热膨胀系数不同,产生热应力诱导微裂纹,由于材料内部压应力的存在而阻碍微裂纹进一步扩展。另外,弥散Si3N4颗粒的增加阻碍了SiC晶粒的生长,有利于晶粒细化,从而使微裂纹在沿Si3N4界面、SiC界面和晶界扩展时,阻碍裂纹扩展或使裂纹扩展方向发生偏转以及钝化裂纹尖端而减小应力集中,起到钉扎裂纹的作用,达到增韧的目的[10]。

3 结 论

以Si粉为烧结助剂,通过反应烧结工艺制备了Si3N4/SiC复合材料。Si粉的添加,使得Si与N2反应原位生成Si3N4,随后固溶到SiC中,显著提高了SiC的烧结性能及力学性能。Si的最佳添加量为40%, 最佳烧结温度为1600 ℃,烧结后其弯曲强度和断裂韧性分别达到348 MPa和4.82 MPa·m1/2,主要是由于致密度的提高、原位生成Si3N4颗粒的增多以及Si3N4颗粒在SiC基体材料中的弥散增韧。

[1] 武七德, 刘开松, 屠隆, 等. 成型方式对反应烧结碳化硅显微结构及强度的影响[J]. 陶瓷学报, 2011, 32(3): 407-411.

WU Qide, et al. Journal of Ceramics, 2011, 32(3): 407-411.

[2] LAUGHTON D. Advanced materials & powders handbook. The American Ceramic Society Bulletin, 1999, 78(6): 76-77.

[3] BURNS L. Advanced materials & powders handbook. The American Ceramic Society Bulletin, 2000, 79(6): 52-53.

[4] 姜自旺, 林文松, 王婕丽, 等. 碳化硅陶瓷水基浆料的流变性研究[J]. 陶瓷学报, 2012, 33(3): 289-294.

JIANG Ziwang, et al. Journal of Ceramics, 2012, 33(3): 289-294.

[5] 黄智恒, 贾德昌, 杨治华, 等. 碳化硅陶瓷的活化烧结与烧结助剂[J]. 材料科学与工艺, 2004, 12(1): 103-107.

HUANG Zhiheng, et al. Materials Science & Technology, 2004, 12(1): 103-107.

[6]果世驹. 粉末烧结理论[ M]. 北京: 冶金工业出版社, 1998.

[7] 周伟, 蔡智慧, 曾军, 等. 烧结助剂对SiC液相烧结行为的影响[J]. 厦门大学学报, 2006, 45(4): 530-534.

ZHOU Wei, et al. Journal of Xiamen University, 2006, 45(4): 530-534.

[8] 武七德, 郭兵健, 鄢永高, 等. 以单质Si、C原料制备反应烧结碳化硅的研究[J]. 武汉理工大学学报, 2003, 25(4): 1-7.

WU Qide, et al. Journal of Wuhan University of Technology, 2003, 25(4): 1-7.

[9] 武安华, 曹文斌, 马芳, 等. SiC的固相热压烧结[J]. 北京科技大学学报, 2000, 22(4): 328-330.

WU Anhua, et al. Journal of University of Science and Technology Beijing, 2000, 22(4): 328-3390.

[10] 张存满, 徐政, 许业文. 弥散SiC颗粒增韧Al2O3基陶瓷的增韧机制分析[J]. 硅酸盐通报, 2001, (5): 47-50.

ZHANG Cunman, et al. Journal of the Chinese Ceramic Society, 2001, (5): 47-50.

Si3N4/SiC Composites Prepared by Reaction Sintering

ZHAO Lin1, ZHANG Yujun2, XIE Zhipeng1,3, WANG Chang’an1,3

(1. School of Materials Science and Engineering, Jingdezhen Ceramic Institute, Jingdezhen 333403, Jiangxi, China; 2. Key Laboratory for Liquid-Solid Structural Evolution and Processing of Materials (Ministry of Education), Shandong University, Jinan 250061, Shandong, China; 3. State Key Laboratory of New Ceramic and Fine Processing, Tsinghua University, Beijing, 100084, China)

Si3N4/SiC composites were prepared with Si powder as a sintering aid by reaction sintering method. The infuence of Si addition and sintering time on the property of Si3N4/SiC composites was researched. X-ray diffractometer and material testing machine were used to test phase composition and mechanical properties, respectively. The results show that fexural strength and fracture toughness of Si3N4/SiC composites could reach 348 MPa and 4.82 MPa · m1/2when Si addition and sintering time were 40% and 1600 ℃, respectively. It is due to the improving of density, the increase of Si3N4particles by in situ formation, and the dispersion toughening of Si3N4particles in SiC matrix material.

reaction sintering; Si3N4/SiC composites; in situ formation

TQ174.75

A

1000-2278(2014)05-0474-04

10.13957/j.cnki.tcxb.2014.05.004

2014-05-11。

2014-06-08。

国家自然科学基金(编号:51202097, No. 51102120);江西省自然 科学基金(编号:20132BAB216008);清华大学新型陶瓷与精细工艺国家重点实验室开放基金(编号:KF1202); 景德镇市科学技术局科技计划项目(编号:2012JGY-1-49);辽宁省镁资源与镁质材料工程技术研究中心开放基金(编号:USTLKEC201410)。

赵林(1981-),男,博士,讲师。

Received date: 2014-05-11. Revised date: 2014-06-08.

Correspondent author:ZHAO Lin(1981-), male, Ph.D., Lecturer.

E-mail:linzhaocn@126.com