烧成温度对稀土尾砂堇青石多孔陶瓷显微结构与性能的影响

2014-04-24梁艳珍张小珍汪永清梁华银周健儿

黄 健,梁艳珍,张小珍,汪永清,梁华银,周健儿

(1. 景德镇陶瓷学院材料科学与工程学院,江西 景德镇 333403;2. 佛山市华夏建筑陶瓷研究开发中心有限公司,广东 佛山 528061)

烧成温度对稀土尾砂堇青石多孔陶瓷显微结构与性能的影响

黄 健1,2,梁艳珍1,张小珍1,汪永清1,梁华银1,周健儿1

(1. 景德镇陶瓷学院材料科学与工程学院,江西 景德镇 333403;2. 佛山市华夏建筑陶瓷研究开发中心有限公司,广东 佛山 528061)

以赣南稀土尾砂为主要原料,通过高温固相反应烧结制备了低膨胀堇青石陶瓷材料,研究了烧成温度对其物相组成、显微结构、烧成收缩、气孔率和体积密度、热膨胀系数和抗弯强度等的影响。结果表明,在1240-1340 ℃保温3h烧成可制备出多孔结构的堇青石陶瓷材料,其中1270 ℃烧成制备的试样表现出最大气孔尺寸和气孔率及最小的体积密度。烧成温度提高有利于促进低膨胀的堇青石晶相合成,降低试样的热膨胀系数。烧成温度从1200 ℃提高到1240 ℃以上时,试样的抗弯强度明显降低。在1240-1340 ℃保温3 h烧成制备的多孔堇青石陶瓷材料的热膨胀系数和抗弯强度分别为3.1~3.6×10-6/ ℃和22.6-37.5 MPa。

稀土尾砂;堇青石;多孔陶瓷;烧成温度;显微结构;性能

0 引 言

赣南是我国稀土的重要产区,该地区稀土资源属离子型稀土,其中重稀土的储量、产量和出口量在国内外均居首位[1]。长期以来以池浸和堆浸法开采稀土资源,剩余的大量尾砂堆积如山,这不但造成极大的资源浪费,而且对周围水体、植被和空气等生态环境造成严重破坏[1,2]。稀土尾砂对于稀土工业是一种废料,但其又是一种富含硅酸盐矿物的原料。赣南稀土尾砂中SiO2和Al2O3含量较高,具备硅酸盐陶瓷材料制备所需的主要组分[3-5]。袁定华[4]采用赣南稀土尾矿(用量≥75%)研制出外观效果独特的稀土尾矿青瓷。邱廷省等[5]将稀土尾矿和钨尾矿配合用于日用陶瓷坯体研制。江民涛[6]则利用南方离子型稀土尾矿为主要原料,制备出性能合格的紫砂红地砖。此外,最近也有将稀土尾砂用于微晶玻璃制备的研究报道[7]。稀土尾砂在硅酸盐陶瓷行业的资源化利用,既可以起到环境保护的作用,又能变废为宝、节约大量的优质陶瓷原料,具有重要的现实意义。

堇青石(2MgO·2Al2O3·5SiO2)陶瓷材料表现出低的热膨胀系数(2~3×10-6℃-1)、低介电性能和优良的热稳定性、化学稳定性、高温力学性能以及红外辐射性能等[8,9]。在陶瓷耐火材料、陶瓷催化剂载体、泡沫陶瓷、红外辐射材料等制备领域应用前景广阔[10-12]。为此,本工作将赣南稀土尾砂应用于堇青石陶瓷材料制备,研究了烧成温度对制备的堇青石陶瓷材料的结构与性能的影响,探讨赣南稀土尾砂应用于堇青石低膨胀陶瓷制备的可行性,期望为稀土尾砂的资源化利用和减少稀土尾砂对环境的危害提供新的技术途径。

1 实 验

实验所用主要原料为赣南寻乌县涵水矿区稀土尾砂,其余为工业铝矾土和氧化镁(AR级),涵水矿区稀土尾砂和铝矾土化学组成见表1。首先根据堇青石的理论配方组成,称取一定量的稀土尾砂(64.72%,质量百分比,下同)、铝矾土(23.10%)和氧化镁(12.18%)原料粉体置于聚氨酯球磨罐中,采用行星磨在350 r/min的转速下湿法球磨4 h,使原料混合均匀。混合粉料经干燥和造粒后,在14 MPa进行干压成型。成型后以2 ℃/min升温至1000 ℃,再以4 ℃/min升温至最高温度(分别为1200 ℃、1240 ℃、1270 ℃、1340 ℃)保温 3 h 烧成,最后随炉自然冷却至室温。

采用德国Brucker公司Advance D8 型 X 射线衍射仪(XRD)分析样品的物相组成,Cu Kα靶(波长λ=1.54060 ),管电压40 kV,管电流40 mA,扫描范围(2θ)为5-70°。采用日本JEOM公司JSM-6700F 型场发射扫描电子显微镜(FE-SEM) 观察样品微观结构。采用阿基米德原理测定烧结样品的气孔率和体积密度,测试介质为纯净水。采用德国Netzsch公司DIL 402C 型热膨胀仪测定样品在 20-800 ℃的热膨胀系数,试样尺寸为φ3 mm×25 mm。采用美国Instron 公司5566 型材料试验机测定并计算得到样品的三点弯曲强度(抗弯强度),跨距为30 mm,加载速率为0.5 mm/min。通过测量试样烧成前长度(L0)和烧成后长度(L1)计算得到烧成收缩率:S= (L0-L1)/L0×100%。

2 结果与讨论

表1 稀土尾砂和铝矾土原料化学组成Tab.1 Chemical composition of rareearth tailings and Bauxite

图1 合成堇青石所用原料混合物的TG-DTA曲线Fig.1 TG-DTA curves of powder mixture for cordierite synthesis

图2 不同温度烧成试样的X射线衍射图Fig.2 XRD patterns of samples sintered at different temperatures

2.1 热分析及其对制定烧成温度的指导作用

图1为合成堇青石的原料混合物的热重-差热(TGDTA)曲线。由失重曲线可见,试样在50-200 ℃失重量约为3.1%,对应的差热曲线在126.1 ℃左右存在一吸热峰,这是由于原料中吸附水和残余草酸(稀土离子沉淀剂)分解排除所致;在300-850 ℃时,失重过程更为明显(失重量约6.7%),分别在394.2 ℃、514.6 ℃、813.9 ℃时产生吸热峰。在394.2 ℃时的吸热峰是由于稀土尾矿原料中残留的硫酸铵(稀土矿浸取剂)分解所致,而在514.6 ℃、813.9 ℃时的吸热峰是由于矿物原料中结合水的排除所致。此外,差热曲线分别在1205.7 ℃、1288.5 ℃产生放热峰,而在1100-1300 ℃并不存在明显的失重过程,结合图2所示的XRD分析结果可推测,前者是由于镁铝尖晶石晶体的析出所致,后者是由于镁铝尖晶石和中间产物转化为堇青石晶相所致。通过以上分析可以推断:稀土尾砂和铝矾土合成堇青石的烧成温度范围为:1200-1340 ℃。

2.2 物相组成分析

图3 不同烧成温度保温3h制备的试样SEM图:(a)1200 ℃;(b)1240 ℃;(c)1270 ℃;(d)1340 ℃Fig.3 SEM images of samples sintered at different temperatures for 3h: (a) 1200 ℃; (b) 1240 ℃; (c) 1270 ℃; (d) 1340 ℃

图2为在不同烧成温度下保温3h烧成制备的堇青石试样的XRD图谱。可见,在1200 ℃时,试样的主要组成物相为镁铝尖晶石相(MgAl2O4),同时还含有少量的橄榄石(Mg, Fe)SiO4等硅酸盐相。在1240 ℃时,试样的主要物相组成为堇青石相,同时还含有微量的橄榄石相。烧成温度进一步提高至1270 ℃和1340 ℃时,试样物相组成未发生明显变化。

2.3 烧成温度对显微结构的影响

图3为不同温度下保温3 h烧成制备的试样SEM图。由图可见,在1200 ℃烧成时,试样中出现许多小的近似圆形气孔,气孔尺寸5-10 μm。这是由于稀土尾砂中含有较多的K2O、Fe2O3及少量Na2O和MgO等熔剂组分(见表1),高温下产生液相,形成气泡所致。当烧成温度进一步提高至1240 ℃和1270 ℃时,气孔尺寸达到25-50 μm和50-100 μm,液相不断增多,气泡尺寸增大,烧成后残留气孔尺寸相应明显增大。而当烧成温度为1340 ℃时,气孔尺寸反而比1270 ℃时减小。这可能是由于在该烧成温度下,液相量大大增加,样品微结构产生高温蠕动,部分气孔被填充而使气孔尺寸减小。从图中还可见,烧成温度提高,陶瓷坯体烧结程度相应提高。显微结构分析表明,以稀土尾砂为主要原料,在1240-1340 ℃烧成,可制备多孔性的堇青石陶瓷材料。但从图中也可见,较多气孔以闭孔形式存在。因此,如需制备过滤用多孔陶瓷或催化剂载体等,有必要添加合适的造孔剂,使气孔尽可能连续贯通

2.4 烧成收缩率分析

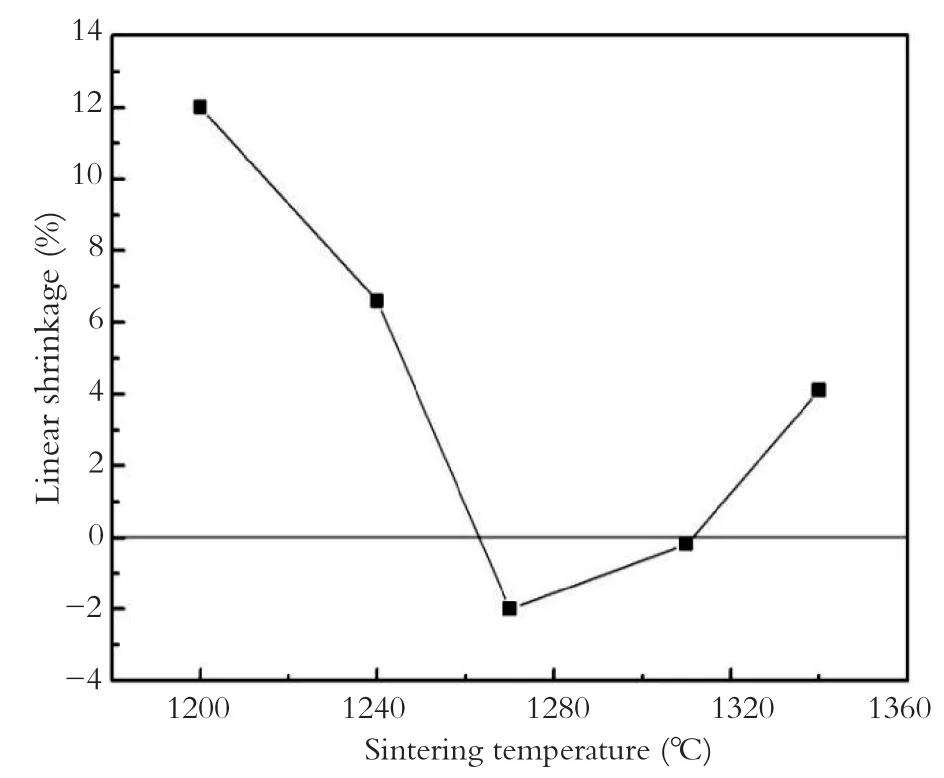

图4为试样在不同温度下保温3 h烧成后的收缩率。由图可见, 1200 ℃烧成时,试样的收缩率为12.0%。烧成温度提高至1240 ℃时,试样的烧成收缩率明显降低,为6.6%。结合SEM图分析可知,这可能是由于高温下产生液相增多,坯体发泡所致;当烧成温度增加到1270 ℃和1310 ℃时,由于液相量进一步增多,试样出现发泡膨胀(表现出负的收缩率),其中1270 ℃烧成试样膨胀率达到2.0%;烧成温度达到1340 ℃时,由于液相量的继续增大,坯体结构产生高温蠕动,部分气孔被填充,试样又表现出较小的收缩(4.1%)。

图4 不同烧成温度对试样烧结收缩率的影响(保温3 h)Fig.4 Linear shrinkage of samples sintered at different sintering temperature for 3h

图5 烧成温度对试样的气孔率和体积密度的影响(保温3 h)Fig.5 Porosity and bulk density of samples sintered at different temperatures for 3h

2.5 气孔率和体积密度分析

不同温度下保温3h烧成后的试样的气孔率和体积密度如图5所示。从图中可见,烧成温度从1200 ℃提高至1240 ℃时,试样气孔率未发生明显变化。而比较从图3(a)和图3(b)可见,烧成温度提高至1240 ℃时,气孔尺寸和体积分数明显增大。这是由于测定的气孔率为开口气孔率(显气孔率),1240 ℃烧成样品虽然气孔尺寸和体积分数明显增大,但这些气孔主要为闭孔。当温度升到1270 ℃时,由于孔洞尺寸进一步增大,气孔的连通性增加,试样的显气孔率显著提高,为45.4%。当温度升高到1310 ℃和1340 ℃时,由于液相量的进一步增多,试样微结构产生高温蠕动,部分孔洞被填充,试样的显气孔率稍有减小。体积密度与气孔率表现出相反的变化规律。1200 ℃烧成试样的体积密度最大,为2.56 g/cm3;而1270 ℃烧成试样的体积密度最小,为1.29 g/cm3。

2.6 热膨胀系数和抗弯强度分析

图6 烧成温度对试样热膨胀系数和抗弯强度的影响Fig.6 Infuence of sintering temperature on TEC and fexural strength of samples

图6显示了烧成温度对试样的热膨胀系数和抗弯强度的影响。由图可见,1200 ℃烧成试样的热膨胀系数最大,为6.8×10-6/℃。从XRD图谱(图2)分析可知,此时试样中的主晶相为镁铝尖晶石和橄榄石;烧成温度升高到1240 ℃时,由于镁铝尖晶石和中间产物大部分转变为低膨胀的堇青石,试样的热膨胀系数明显减小,为3.6×10-6/℃;进一步升高到1270 ℃时,由于堇青石含量不断增加,试样的热膨胀系数进一步减小为3.1×10-6/℃;当烧成温度为1310 ℃和1340 ℃时,由于中间产物几乎完全转化为堇青石,试样的热膨胀系数没有明显变化。从图中可见,采用稀土尾砂为主要原料在1240-1340 ℃烧成合成的堇青石材料的热膨胀系数>3×10-6/ ℃,高于纯的堇青石热膨胀系数(2-3×10-6/℃),这主要是由于稀土尾砂和铝矾土矿物原料里存在较多K2O、Fe2O3等熔剂组分,烧结坯体中存在部分热膨胀系数较高的玻璃相。

从图6中可见,1200 ℃烧成制备的试样的抗弯强度最高,为62.3 MPa;当烧成温度提高至1240 ℃以上时,试样的抗弯强度明显降低,特别是1270 ℃烧成时,抗弯强度仅为22.6 MPa。烧成温度对试样抗弯强度的影响与其微观结构和孔隙率变化密切相关。烧成温度为1200 ℃时,试样微观结构最为致密,气孔尺寸小,气孔率低,从而表现出最高的抗弯强度,而1270 ℃烧成时,由于气孔尺寸最大,气孔率最高,导致试样表现出最低的抗弯强度。1240 ℃时制备的多孔堇青石陶瓷材料,其气孔率相对较低,其抗弯强度可达到37.5 MPa。值得指出的是,作为多孔陶瓷材料,上述不同烧成温度条件下的抗弯强度值已可满足大多数应用要求。

3 结 论

以赣南稀土尾砂为主要原料在1240 ℃-1340 ℃烧成可制备出多孔的堇青石陶瓷材料。1200 ℃烧成时合成材料主要由镁铝尖晶石和橄榄石等晶相组成。合成材料的气孔尺寸和气孔率随烧成温度升高呈现出先增大后减小的变化规律,其中1270 ℃烧成制备的堇青石陶瓷材料表现出最大气孔尺寸和气孔率、体积密度最小,但不同温度下烧成试样坯体中都存在较多闭孔。试样烧成温度从1200 ℃提高到1240 ℃以上时,烧成收缩率明显减小,1270 ℃和1310 ℃烧成试样甚至出现一定程度的发泡膨胀现象。适当提高烧成温度有利于促进低膨胀的堇青石晶相合成,使试样热膨胀系数降低,1270 ℃烧成制备的试样表现出低热膨胀系数为3.1×10-6/℃。烧成温度从1200 ℃提高到1240 ℃以上时,由于高度多孔结构的形成,试样的抗弯强度明显降低,其中1270 ℃烧成制备的堇青石陶瓷材料的表现出最低的抗弯强度为22.6 MPa。

[1] 杜雯. 对赣南离子型稀土开发环境保护问题的几点思考[J].江西有色金属, 2002, 6(4): 3-5.

DU Wen. Jiangxi Nonferrous Metals, 2002, 6(4): 3-5.

[2] 李永绣, 张玲, 周新木. 南方离子型稀土的资源和环境保护性开采模式[J]. 稀土, 2010, 31(2) : 80-84.

LI Yongxiu, et al. Rare earth, 2010, 31(2): 80-84.

[3] 黄少文, 吴波英, 徐玉华. 稀土尾矿代替粘土配料烧制硅酸盐水泥熟料的研究[J]. 中国矿业, 2006, 15(2): 54-58.

HUANG Shaowen, et al. China Mining Magazine, 2006, 15(2): 54-58.

[4] 袁定华. 稀土尾矿在陶瓷坯釉中的应用[J]. 陶瓷研究, 1991, 6(3): 121-127.

YUAN Dinghua. Ceramics Research, 1991, 6(3): 121-127.

[5] 邱廷省, 卢继美. 尾矿应用于陶瓷材料的试验[J]. 矿产综合利用, 1996, (3): 46-48.

QIU Yansheng, et al. Multipurpose Utilization of Mineral Resources, 1996, (3): 46-48.

[6] 江民涛. 利用南方某稀土尾矿研制红地砖[J]. 陶瓷工程, 1999, 33(6): 4-6.

JIANG Mintao. Ceramics Engineering, 1999, 33(6): 4-6.

[7] BAO T Z, LI W, GAO Z Y, et al. The utilization of rare earth tailing for the production of glass-ceramics [J]. Materials Science and Engineering: B, 2010, 170(1-3): 22-25.

[8] ZOU D, CHU X S, WU F. Sol-gel synthesis and infrared radiation property of Li-substituted cordierite [J]. Ceramics International, 2013, 39(4): 3585-3589.

[9] 张军贵, 周健儿, 李俊,等. 颗粒级配对堇青石质陶瓷材料气孔率的影响研究[J]. 陶瓷学报, 2014, 35(1): 22-25.

ZHANG Jungui, et al. Journal of Ceramics, 2014, 35(1): 22-25.

[10] OZEL E, KURAMA S. Effect of the processing on the production of cordierite-mullite composite [J]. Ceramics International, 2010, 36 (3): 1033-1039.

[11] 李小龙, 周健儿, 肖卓豪,等. 高温含尘废气净化用堇青石质多孔陶瓷过滤膜层的制备研究[J]. 陶瓷学报, 2013, 34(4): 402-408.

LI Xiaolong, et al. Journal of Ceramics, 2013, 34(4): 402-408.

[12] 刘少文, 尹玲玲, 王文灿, 等. 堇青石结构化催化剂载体的研究进展[J]. 武汉工程大学学报, 2010, 32(7): 53-57.

LIU Shaowen, et al. Journal of Wuhan Institute of Chemical Technology, 2010, 32(7): 53-57.

Preparation of Porous Cordierite Ceramic Materials from Rare Earth Tailings

HUANG Jian1,2, LIANG Yanzhen1, ZHANG Xiaozhen1, WANG Yongqing1, LIANG Huayin1, ZHOU Jian’er1

(School of Materials Science and Engineering, Jingdezhen Ceramic Institute, Jingdezhen 333403, Jiangxi, China; 2. Foshan Huaxia Building Ceramic R & D Center, Foshan 528061, Guangdong, China)

Low expansion cordierite ceramic materials were prepared by high temperature reaction sintering, using rare earth tailings from South Jiangxi as the main raw materials. The infuences of sintering temperature on the phase composition, microstructure, linear shrinkage, porosity and bulk density, thermal expansion coeffcient (TEC) and fexural strength of prepared cordierite ceramics were investigated. Results show that porous cordierite ceramic materials can be obtained sintered at 1240-1340 ℃for 3 h, and the sample sintered at 1270 ℃ has the maximum pore size and porosity and minimum bulk density. The increase in sintering temperature contributes to the synthesis of cordierite phase and thus lower TECs. The fexural strength of prepared samples decrease signifcantly with the sintering temperature increased from 1200 ℃ to more than 1240 ℃. The cordierite ceramic sintered at 1240-1340 ℃ for 3 h exhibit the TEC of 3.1-3.6×10-6/℃ and the fexural strength of 22.6-37.5 MPa.

rare earth tailings; cordierite; porous ceramics; fring temperature; microstructure; property

TQ174.75

A

1000-2278(2014)06-0593-05

10.13957/j.cnki.tcxb.2014.06.006

2014-06-16。

2014-07-04。

国家“863”计划课题(编号:2012AA061903);江西省科技支撑计划项目(编号:20111BBG70002-1)

黄健(1966-),男,工程师。

Received date: 2014-06-16. Revised date: 2014-07-04.

Correspondent author:HUANG Jian(1966-), male, Engineer.

E-mail:huangjiannz@163.com