燃烧合成理论基础和合成SiC/Si3N4复相原料进展

2014-04-24陈松林曾鲁举曾大凡王俊涛徐如林李江涛

陈松林,曾鲁举,曾大凡,袁 林,王俊涛,魏 翰,徐如林,李江涛

(1.中国建筑材料科学研究总院瑞泰科技股份有限公司,北京 100024;2.江苏省节能环保型冶金用高温耐火材料工程技术研究中心,江苏 宜兴 214265;3.中国科学院理化技术研究所,北京 100190)

燃烧合成理论基础和合成SiC/Si3N4复相原料进展

陈松林1,2,曾鲁举1,2,曾大凡1,袁 林1,王俊涛1,魏 翰1,徐如林1,李江涛3

(1.中国建筑材料科学研究总院瑞泰科技股份有限公司,北京 100024;2.江苏省节能环保型冶金用高温耐火材料工程技术研究中心,江苏 宜兴 214265;3.中国科学院理化技术研究所,北京 100190)

综述了燃烧合成法的热力学和动力学理论基础,并介绍了计算机模拟燃烧合成过程的研究进展。随着高性能SiC/ Si3N4纳米陶瓷的发展,采用燃烧合成方法廉价制备SiC/Si3N4原料粉体将成为研究热点,机械活化法、化学激励法、气相法、低温合成法、复合法和计算机模拟等技术将加速高性能SiC/Si3N4原料粉体商业化开发进程。

SiC/Si3N4复相原料;燃烧合成;热力学;动力学;进展

0 引 言

SiC陶瓷和Si3N4陶瓷是非氧化物结构陶瓷的典型代表,SiC和Si3N4均为共价化合物,原子间作用力强,SiC陶瓷和Si3N4陶瓷性能接近,密度也相近[1~3],SiC粉体和Si3N4粉体可制备具有分散相和连续相结构的SiC/Si3N4复相陶瓷,该材料具有SiC相和Si3N4相交织结构。SiC/Si3N4复相陶瓷具有热膨胀系数小、热导率高、力学性能优良、抗侵蚀性强、抗氧化性强、能服役于抗极端温度条件、易精密加工等优点,能应用于航天、电力、石化、机械、电子、冶金、建材等诸多领域[4~8]。

由于SiC和Si3N4均为人工合成材料,使得SiC/Si3N4制品价格高昂,因此开发一种高效廉价的合成SiC/Si3N4复合粉体的制备方法具有重要意义。燃烧合成(Combustion Synthesis,CS)是前苏联科学家Merzhanov 提出的一种无机材料制造的新技术,在难熔材料合成方面具有合成速度快、能耗低、纯度高、工艺设备简单等优点[9~11]。因此,利用燃烧合成法制备SiC/Si3N4是一种有效的途径。由于Si和C反应释放热量较小,不能维持稳定的燃烧波自蔓延,较难采用燃烧合成方式制备出SiC,而Si和N2是强放热反应,在燃烧合成Si3N4时需加入稀释剂以降低体系温度。两者结合形成Si-N2-C体系,Si-N2反应为C-Si粉的燃烧合成SiC提供能量,C能降低Si-N2反应体系温度,它为廉价合成SiC/Si3N4复相原料开辟了途径[12~19]。日本的新原皓一采用非晶Si-C-N复合纳米微粉,把燃烧合成SiC/Si3N4纳米原料粉推向了新的研究高潮[20,21]。

1 燃烧合成技术的发展和特点

1825年Berzelius发现非晶锆在室温下燃烧并生成氧化物,1967年前苏联科学家Merzhanov结合燃烧合成和冶金机械等技术,采用外部少量能量诱发高放热化学反应体系局部发生反应启动了燃烧合成反应(即点燃,Igniting),形成反应前沿(即燃烧波,Combustion wave),此后,反应在自身放出热量下,维持燃烧波蔓延至整个反应体系。随着燃烧波蔓延的过程,燃烧生成了新产物,即燃烧合成了新的材料。燃烧合成技术开创了具有普遍意义的材料合成新方法的纪元,其显著优点是:(1)反应速度快;(2)几乎无能耗,材料合成所需热量源于自身放热反应,除需极少量的外部能源启动反应;(3)合成产物纯度高,在合成反应过程中原料含有害杂质能挥发逸出;(4)适于制造各类无机材料和复合材料;(5)设备和工艺简单;(6)燃烧反应过程中产生高温梯度和冷却速度,能生成新的非平衡相和亚稳相;(7)利用反应物本身的化学能,辅以其它手段,可使材料的合成和致密化同步完成。迄今,应用燃烧合成工艺制备几百种材料[22~25](如:功能材料、难熔材料、复合材料等)。

2 燃烧合成技术的基础理论

燃烧合成的基本理论主要包括热力学基础和动力学基础两方面。在燃烧合成过程中,反应的化学潜热能量和能量的释放与传导对各种物理化学反应的发生有重要的影响。因此,表征燃烧合成反应的化学潜热能量的释放和绝热温度、表征能量传导的燃烧波速度以及表征化学转变的反应转化率成为燃烧合成的几个重要参数。表征燃烧合成热力学主要参量的为绝热温度,表述燃烧合成的动力学特征的参量为燃烧波速度和反应转化率。

2.1 热力学基础

研究燃烧反应过程的基础是对燃烧体系进行热力学分析。采用燃烧合成热力学计算绝热燃烧温度和产物的平衡成分,以帮助控制反应温度和产物成分。燃烧合成体系的热力学分析可根据热力学数据进行,包括熵变、自由能、热容等因素。燃烧绝热温度是放热反应使封闭体系达到的最高温度,它可作为判断燃烧反应能否自我维持,放热能否使产物熔化、汽化的依据,还可为预测燃烧反应产物的状态、设计反应体系成分提供依据。

CS反应过程中的高放热与反应物和生成物之间的焓变密切相关。CS反应的一般表达式为[26]:

式(1)中,Ri、Pi指相应反应物与生成物,ni和nj指反应物与生成物的化学计量比系数。在CS过程中,有四个温度点能够影响反应过程和最终产物:初始温度(T0);点燃温度(Tig),绝热温度(Tad),实际燃烧温度(Tc)。

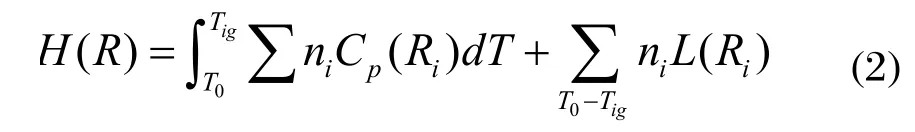

要实现点燃,须从T0加热到Tig,其热量H(R)为:

式(2)的Cp(Ri)和L(Ri)为热容和相变焓。相应地,在绝热条件下,产物从T0到Tig所吸收的热量为H(P),可表示为:

故,从T0到Tig加热相邻层的反应焓变△H(Tig) =-[H(P)+H(R)]。其中, 绝热温度Tad依赖于H(P),由式(3)即可解出Tad。当从T0预热到T1时,H(R)降低,H(P)增加,导致Tad的增加;当从T0预热到Tig时,H(R)降至零,△H(Tig)将全部为燃烧产物所吸收,即发生所谓的“同时燃烧现象”(亦称之为“热爆”)。

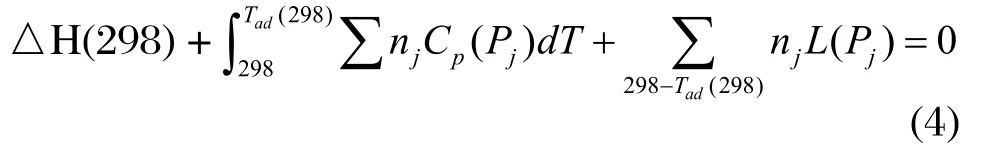

由于一般实验是在室温下操作,因此式(2)和式(3)可综合表达如下:

对于反应A(s)+B(s)=AB(s)绝热温度Tad可根据以下三种不同的情况计算[27]:

以上绝热温度计算是在假设绝热体系和反应完全的前提下,因此,Tad是高放热反应的燃烧温度上限。Merzhanov、Munir等提出了经验判据,只有当时( 对应于),反应才能自维持进行[28]。由于不同反应体系,反应物的物理、化学性质不同,Tad值相差很大,据工艺需要,可通过添加稀释剂或提供外部热源来改变[29~31]。

由于燃烧波速、波的稳定性和最高燃烧温度依赖于反应放热和反应前沿的散热,降低反应热或增加热散失都会降低燃烧波速,增加燃烧波的不稳定性,甚至使反应熄灭。因此,有必要考虑CS的动力学问题。

2.2 动力学基础

以反应活化能为依据可研究燃烧合成的动力学,推测燃烧反应的机制。反应活化能与燃烧波传播速度和燃烧温度直接相关,因此,燃烧合成动力学问题首先要测定燃烧波速与燃烧温度,常用的计算激活能的方法是燃烧波速法和转化率法。

2.2.1 燃烧波速法计算活化能

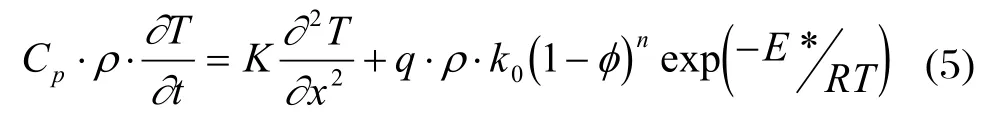

假定燃烧反应产物的热物理性能为温度不敏感参数,且假定通过对流和传导方式的热量损失可忽略不计,燃烧合成反应的数学表达式可表示为:

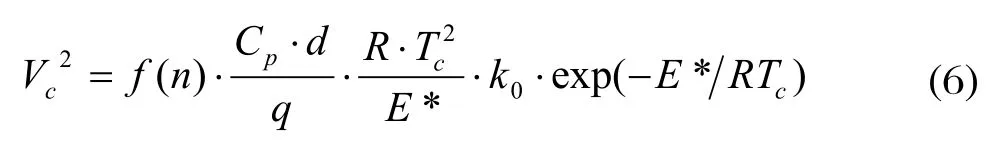

式(5)中Cp、ρ、K分别为反应合成产物的热容、密度、热传导率;φ为起始反应物未反应的分数;q为反应热;E*为反应激活能;n为反应动力学级数;R、T分别为气体常数和绝热温度;k0为常数;x为燃烧波传播方向。式(5)表明,通过某一燃烧面的热流量等于燃烧波到达之前传递到的热流量与该燃烧波自身引起的化学反应所产生的热量之和。Novochilov和Zenin假设燃烧波宽度(即反应区宽度)与热影响区相比较窄,且反应为均匀反应,给出了燃烧波速表达式[32]:

式(6)中Vc为燃烧波速;f(n)为反应动力学级数n的函数;d为扩散率;Tc为燃烧温度;其余参数同前。进一步数学推导,可得:

因此,求出ln(Vc/Tc)对1/Tc变化的直线斜率,便可求得激活能E*。

2.2.2 转化率法计算活化能

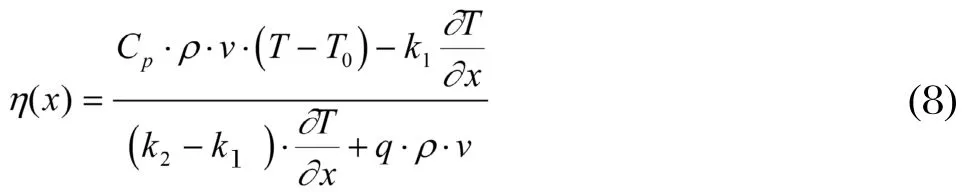

Zenin和Boddington指出[33,34],反应转化程度η与温度分布特征的关系如式(8):

式(8)中:Cp为产物的热容,r为密度;v为燃烧波速,q为反应热;k1、k2为反应物和产物的热传导率;T、T0分别为反应温度和初始温度;x为燃烧波前进方向的坐标;热量产生速率φ可从式(9)计算得到:

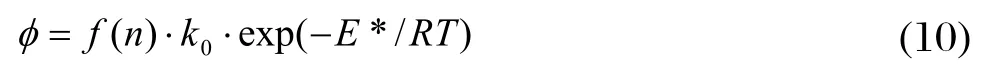

φ同温度之间的关系,可用式(10)表示:

式(10)中各参数意义同上。只要求出温度随时间变化的一次及二次微分,在给定转化率η值的前提下,便可计算出激活能[35]。

Munir注意到,用燃烧波速法和转化率法计算的结果不完全一致,这是因为燃烧波速并没有考虑反应进行是否完全对温度和波速的影响。

2.3 燃烧合成的模式和模拟

2.3.1 燃烧合成的模式

在绝热条件下,燃烧波结构由燃烧机制决定。

(1)如果化学反应和结构转变同时在放热区内发生,随燃烧波前沿经过,合成物相形成,在体系相图中存在中间产物和最终产物,此时,在CS过程中合成材料物相以平衡机制形成。固-固反应的燃烧波传播速度较慢,一般具有这种燃烧波结构。

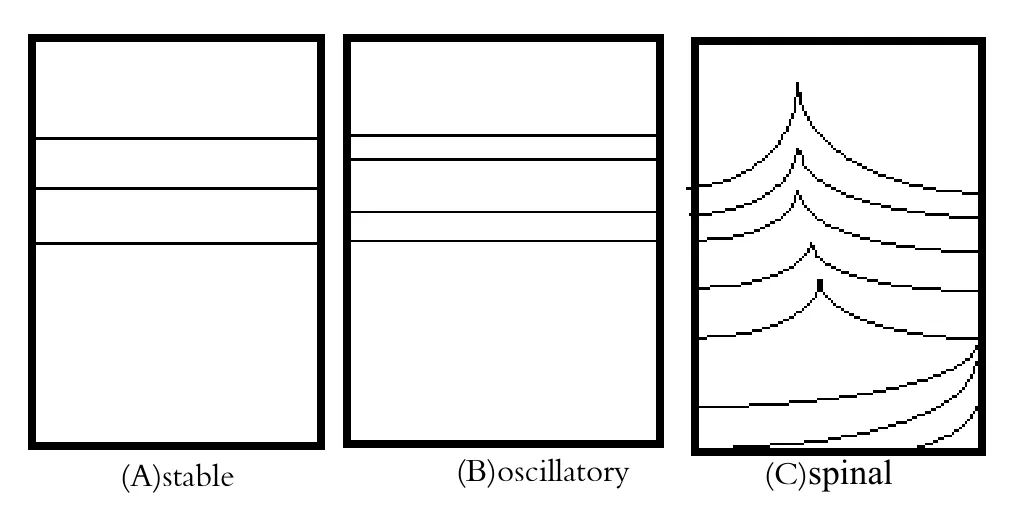

(2)如果燃烧波前沿经过之后,化学反应随之完成,而结构转变滞后于化学反应,在放热区会形成处于亚稳定状态结构的中间相,这些亚稳定状态结构再转变为最终产物结构。在这种情况下,相图不能直接反映燃烧反应的全过程。此时,燃烧产物是以非平衡机制形成。在这种非平衡机制的燃烧波结构中,可分为两个区:前面一个是高放热区,蔓延波蔓延速度快,产物转化程度低;紧随其后一个是的低放热区,产物转化程度高,获得合成材料。Zenin等人在合成金属硼化物时,通过改变燃烧参数,发现了具有不同燃烧波结构的蔓延方式。根据燃烧波蔓延方式不同,燃烧合成过程有稳态和非稳态两种模式,前者燃烧波以恒定速度蔓延,后者燃烧波以震荡或螺旋方式蔓延。燃烧波以快慢蔓延速度交替的方式为震荡式燃烧,表现为燃烧和熄灭交替进行;燃烧波以螺旋轨迹蔓延为螺旋式燃烧,可能是单波螺旋或可能多波同时交替进行,从试样的一端到另一端进行反应。如图1所示。

图1 燃烧模式示意图Fig.1 Models of combustion wave

而对于某些气-固系燃烧反应,往往发生二次燃烧反应。其燃烧温度随时间的变化曲线出现两个峰值,两次燃烧反应的发生一般与反应的动力学有关。一次燃烧波的蔓延速度快,二次燃烧波蔓延速度慢,并有较宽的燃烧波区。Holt、Munir在研究燃烧合成TiN时发现,二次燃烧反应的发生与氮气向试样内部的渗透有关[36]。

燃烧反应前沿热量的产生和散失决定了燃烧波的蔓延速度、燃烧模式、绝热温度等。热量的产生来源于放热反应,而热量的散失有向环境散热和向邻近未反应的原始反应混合物散热两种。因此,任何影响热量产生和散失变化的因素,都会影响燃烧波传播速度和稳定性,从而改变燃烧模式。

2.3.2 燃烧合成的模拟

燃烧合成模拟是用计算机模拟和计算温度场随时间和空间连续分布,它为预测产物结构,调控材料性能提供借鉴经验和理论[37]。计算机辅助模拟燃烧合成方法包括有限差分法和有限元法两种。有限差分法简单易行,但精度有限,而有限元法则具更高精度和灵活性[38]。计算机辅助模拟燃烧合成目前主要是应用有限差分法对CS过程进行数值模拟。

采用有限差分法模拟放电等离子烧结(SPS)制备MoSi2-SiC 的过程,认为样品大小影响CS反应扩展的模式,在小样品中整体积均匀体积燃烧;而在较大的样品中燃烧以波蔓延推进,具有CS属性[39]。据简化的一维数理模型,研究了电场激发燃烧合成 SiC、TaC、 Ti3Al和B4C-TiB2的过程,随着模拟电场激发启动和关闭,反应会进行和淬熄,同时也模拟了燃烧波前沿的变化和产物微观结构的演化规律,在理论上解释了结构形成的机理[40,41]。基于有限差分法,据二维傅立叶热平衡方程进行建模与求解,模拟电场对CS制备SiC过程时除考虑了化学反应焓外,也考虑了电场焦耳热的贡献。也有研究从相变的热焓分析出发,对纯Ti和纯C合成TiC的燃烧反应进行了模拟,认为反应的过程为:反应物Ti先被加热熔化,Ti熔体重新分布于反应混合体系,使反应物的接触面积增加,随着C在Ti熔体中溶解,TiC晶粒是在熔体中形核长大[41,42]。对燃烧波行为进行模拟认为CS过程是远离平衡的非线性过程,燃烧波为时空有序的耗散结构[43,44]。

3 燃烧合成SiC和Si3N4复相原料及进展

因为硅碳反应释放热量较小,直接采用燃烧合成方式很难制备出SiC粉末。许多学者进行了各种工艺措施的改进,包括预热法和电场法等,但采用这些方法由于设备复杂,工艺周期较长,削弱了CS的技术优势。用氮气助燃和加入化学激励剂的方法燃烧合成SiC粉,是一种简单、经济的合成方法。化学激励剂为CS技术带来新的动力,化学激励剂既能提高反应温度,又能作为反应的催化剂[45,46]。如在Si-C反应体系中加入聚四氟乙烯作为化学激励剂,采用机械活化手段,在高压氮气氛中可使Si/C混合粉末在氮气中燃烧合成SiC/Si3N4复合粉体。当聚四氟乙烯的加入量为10wt.%时可有效激励Si-C弱放热反应,使之以燃烧合成方式生成SiC/Si3N4复相粉。在埋粉条件下Si/C/SiC 混合粉末实现燃烧合成SiC/Si3N4复相粉。其机理为氮气参与反应提高燃烧反应温度,且首先以气相-晶体生长机制生成Si3N4,然后在高温贫氮的反应前沿Si3N4分解,再与C反应生成SiC。

机械活化法是通过研磨等机械手段增大反应物的表面自由能,提高其反应活性,机械活化不仅对反应物的粒度和粒度分布有重要影响,也对能否点燃燃烧反应和点燃后燃烧波能否蔓延有重要影响,并直接影响最终产物。为提高SiC/Si3N4复相粉体的烧结性能常需低温稳定的α-Si3N4原料,使采用机械活化和低温燃烧合成的复合方法得到深入研究。以硅粉、氮气、淀粉、蔗糖、氧化硅等为原料,以卤化铵等作为化学激励剂,经机械活化至亚微米级后,通过多种手段的复合法可实现在燃烧波较低温度下蔓延,低温燃烧合成SiC/Si3N4复相粉,其产物形貌为短柱状晶体,且无剩余的游离硅粉,产物的主晶相为SiC、Si3N4和Si2N2O,此产物相适合作为烧结SiC/Si3N4复合陶瓷的原料[47-49]。卤化铵在CS过程中的作用表现为:(1)分解吸热,降低绝热燃烧温度,分解产物参与反应,燃烧反应初期阶段生成硅胺中间化合物,硅胺中间化合物进而热解生成非晶氮化硅;(2)降低了燃烧波速,延长了后氮化时间,有利于晶须的充分发育生长;(3)降低热扩散系数,增加温度梯度,促进氮化硅晶须/纤维的快速生长;(4)铵盐分解产生N2和NH3,增加了反应物中的氮气分压,起固态氮化剂、气相传输剂、晶体生长催化剂作用。研究SiC/Si3N4复相粉末知,随C含量的增加体系的燃烧温度降低,同时复合粉体的粒度也变小。亦有在高压容器内充入N2燃烧合成高纯度的、粒径小于0.3μm的SiC颗粒的研究[50-52]。

采用气相法可将聚氮硅烷高温裂解制得粒径50 nm左右,形状不规则的Si-C-N纳米微粉,Si-C-N纳米微粉为不定形结构,但粉末表面局部由SiC或Si3N4的短程有序结构形成[7,20]。计算机模拟燃烧合成和烧结过程的温度场随时间和空间连续分布为控制燃烧合成SiC/Si3N4复相粉体结构和原位反应生成SiC/Si3N4陶瓷提供了理论借鉴。日本的新原皓一采用非晶Si-C-N纳米微粉,烧结后的SiC/Si3N4纳米复相陶瓷的强度和韧性及其优异,是传统方法制备的SiC/Si3N4复合材料的几倍,高温性能也大幅度提高,使制备SiC/Si3N4纳米陶瓷成为当今高技术陶瓷的发展前沿[20,21]。采用机械活化、化学激励、气相法、低温合成、计算机模拟等各种新技术手段及其复合的方法,将加速燃烧合成SiC/Si3N4复相原料的商业化进程。

4 结 语

随着高性能SiC/Si3N4纳米陶瓷的发展,采用燃烧合成方法廉价制备SiC/Si3N4陶瓷粉体将成为研究的热点,机械活化法、化学激励法、气相法、低温合成法、复合法、计算机模拟等技术将加速高性能SiC/Si3N4复相原料商业化开发和规模化应用的步伐。

[1] RILEY F L. Silicon nitride and related materials[J]. Journal of the American Ceramic Society, 2000, 83(2): 245-265.

[2] National Research Council. Materials Research to Meet 21st Century Defense Needs[M]. Washington D C: National Academies Press, 2003.

[3] REDDY N K, et al. Silicon nitride-silicon carbide refractories produced by reaction bonding[J]. Journal of the American Ceramic Society, 1991, 74(5): 1139-1141.

[4] HYUGA H, et al. Microstructural characteristics in silicon nitride/tungsten composites by different in-situ processing[J].Material Letters, 2004, 58(1-2): 21-24.

[5] ZHOU F, et al. Liquid-phase bonding of silicon nitride ceramics using Y2O3-Al2O3-SiO2-TiO2mixtures[J]. Material Letters, 2004, 58: 1382-1386.

[6] BALDACIM S A, et al. Ceramic composites Si3N4-SiC(w)

containing rare earth concentrate(CRE) as sintering aids[J].

MaterialScience and Engineering: A, 2004, 367(1-2): 312-316.[7] 张学军, 郑永挺, 韩杰方, 等. Si3N4-SiC-TiN 陶瓷燃烧合成工

艺研究 [J]. 功能材料, 2006, 37(9): 1494~1495, 1499.

ZHANG Xuejun, et al. Journal of Functional Materials, 2006, 37(9): 1494-1495, 1499.

[8] 张宇凝, 阎峰云, 吴澜尔, 等. SiC/Si3N4复合陶瓷的断裂韧性

与显微结构[J]. 陶瓷学报, 2008, 29(2): 100-104.

ZHANG Yuning, et al. Journal of Ceramics, 2008, 29(2): 100-104.

[9] GOLUBJATNIKOV K A, et al. The economics of advanced self-propagating high-temperature synthesis materials fabrication[J]. American Ceramic Society Bulletin, 1993, 72(12): 96-102.

[10] MERZHANOV A G. Solid flames: discoveries, concepts, and horizons of cognition[J]. Combustion Science and Technology, 1994, 98: 307-336.

[11] 张树格. 燃烧合成技术研究的进展 [J]. 粉末冶金技术, 2011, 29(6): 452-462.

ZHANG Shuge. Powder Metallurgy Technology, 2011, 29(6): 452-462.

[12] PENG J H, et al. Microwave initiated self-propagating hightemperature synthesis of SiC[J]. Journal of Materials Synthesis and Processing, 2001, 9(6): 363-368.

[13] CHEN C C, et al. A cost effective process for large-scale production of submicron SiC by combustion synthesis[J].Materials Chemistry and Physics, 2002, 73(2): 198-205.

[14] RENDTEL P, et al. Mechanical properties of gas pressure sintered Si3N4/SiC nanocomposites[J]. Journal of the European Ceramic Society, 2002, 22: 206-207.

[15] FENG A, et al. The effect of an electric field on self-sustainingcombustion synthesis: Part II. field-assisted synthesis of β-SiC[J]. Metallurgical and Materials Transactions: B, 1995, 26(3): 587-593.

[16] 杨 坤, 杨 筠, 林志明, 等. 机械活化燃烧合成SiC粉体的研究[J].无机材料学报, 2007, 22(2): 263-267.

YANG Kun, et al. Journal of Inorganic Materials, 2007, 22(2): 263-267.

[17] 张 颖, 蒋明学, 崔曦文, 等. 氮化硅低温转化合成碳化硅晶须研究[J]. 硅酸盐通报, 2009, 28(1): 80-83, 89.

ZHANG Ying, et al. Bulletin of the Chinese Ceramic Society, 2009, 28(1): 80-83, 89.

[18] YANG K, et al. Mechanical-activation-assisted combustion synthesis of SiC powders with polytetrafluoroethylene as promoter[J]. Materials Research Bulletin, 2007, 42(9): 1625-1632.

[19] KHARATYAN S L, et al. Chemically activated SHS in Synthesis of refractory carbide powders[J]. Key Engineering Materials, 2001, 217: 83-92.

[20] 唐耿平, 张长瑞, 冯 坚, 等. 聚氮硅烷气相裂解反应制备Si-C-N复合纳米微粉的组成与结构[J]. 材料科学与工程, 2002, 20(2): 166-169.

TANG Gengping, et al. Journal of Materials Science and Engineering, 2002, 20(2): 166-169.

[21] 新原皓一, 等. 高温超强度Si3N4-SiC复合材料[J]. 粉体与粉末冶金(日语版), 1990, 37(2): 352-356.

[22] PATILKASHINATH C, et al. Combustion synthesis: an update[J]. Current Opinion Solid State and Materials Science, 2002, 6(6): 507-512.

[23] MERZHANOV A G. History and new developments in SHS[J].Ceramic Transactions: Advanced Synthesis and Processing of Composites and Advanced Ceramics (Special Issue), 1995, 56: 3-25.

[24] 殷 声. 燃烧合成[M]. 北京: 冶金工业出版社, 2004.

[25] 王美婷, 陈玉清. 低温燃烧合成SrZr4(PO4)6纳米粉[J]. 陶瓷学报, 2008(2): 117-120.

WANG Meiting, et al. Journal of Ceramics, 2008(2): 117-120.

[26] C. R. Browen, et al. Self-propagating high temperature synthesis of ceramic materials [J]. British Ceramic Transactions, 1997, 96(1): 25-27.

[27] KHARATYAN S L, et al. Chemically activated SHS in synthesis of refractory carbide powders[J]. Key Engineering Materials, 2001, 217: 83-92.

[28] MUNIR Z A. Synthesis of high temperature materials by selfpropagating combustion methods[J]. Ceramic Bulletin, 1988, 67(2): 342-349.

[29] 宋月鹏, 李江涛, 裴 军, 等. NiO/Al 体系的绝热燃烧温度数值计算与试验验证[J]. 复合材料学报, 2010, 27(3): 134-137.

SONG Yuepeng, et al. Acta Materiae Compositae Sinica, 2010, 27(3): 134-137.

[30] 纪文文, 宋月鹏, 杨 筠, 等. 基于物质热力学数据库自蔓延反应体系绝热燃烧温度的计算及验证[J]. 硅酸盐通报, 2009, 28(6): 1300-1304.

JI Wenwen, et al. Bulletin of the Chinese Ceramic Society, 2009, 28(6): 1300-1304.

[31] 李学超, 宋月鹏, 李江涛, 等. 化学炉燃烧合成Al4SiC4粉体的绝热燃烧温度计算与实验研究[J]. 硅酸盐学报, 2011, 39(8): 1323-1328.

LI Xuechao, et al. Journal of the Chinese Ceramic Society, 2011, 39(8): 1323-1328.

[32] ZENIN A A, et al. Combustion, Explosion, and Shock Wave, 1981, 17(1): 63-71.

[33] DUNMEAD S D, et al. Temperature profile analysis in combustion synthesis: II, Experimental observations[J]. Journal of the American Ceramic Society, 1992, 75 (1): 180-188.

[34] DUNMEAD S D, et al. Temperature profile analysis in combustion synthesis: I, Theory and background[J]. Journal of the American Ceramic Society, 1992, 75 (1): 175-17.

[35] 陈松林, 杨 筠, 林志明, 等. 控温活化燃烧合成α-Si3N4的动力学研究[J]. 无机材料学报, 2004, 19(6): 1345-1352.

CHEN Songlin, et al. Journal of Inorganic Materials, 2004, 19(6): 1345-1352.

[36] HOLT B, et al. Combustion synthesis of titanium carbide: theory and experiment. Journal of Materials Science[J]. 1986, 21: 251-259.

[37] 胡侨丹. 电场激发与压力辅助燃烧合成MoSi2及其复合材料的研究[D]. 华中科技大学博士学位论文, 2007.

[38] 孔祥谦. 有限单元法在传热学中的应用[M],北京:科学出版社, 1998.

[39] HEIAN E M, et al. A kinetic model for the field-activated synthesis of MoSi2/SiC composites: simulation of SPS conditions[J]. Acta Materialia, 2002, 50(13): 3331~3346.

[40] ORRU R, et al. Mechanistic investigation of electric fieldactivated self-propagating reactions: experimental and modeling studies[J]. Chemical Engineering Science, 2001, 56(2): 683-692.

[41] LOCCI A M, et al. Advanced modeling of self-propagatinghigh-temperature synthesis: the case of the Ti-C system[J].Chemical Engineering Science, 2004, 59(22-23): 5121-5128.

[42] WANG Y C, et al. Study of temperature field in spark plasma sintering[J]. Materials Science and Engineering: B, 2002, 90(1-2): 34-37.

[43] 邹正光, 吴金平, 傅正义, 等. 材料的自蔓延高温合成过程中燃烧波特征的数值模拟[J], 材料科学与工程, 2000, 18(3): 61-65.

ZOU Zhengguang, et al. Journal of Materials Science and Engineering, 2000, 18(3): 61-65.

[44] 余石金, 邹正光, 何曾先, 等. SHS过程中非线性结构及其影响因素[J]. 材料科学与工艺, 2005, 13(2): 139-142.

YU Shijin, et al. Materials Science and Technology, 2005, 13(2): 139-142.

[45] 张学军, 郑永挺, 韩杰才, 等. 稀释含量对自蔓延高温合成Si3N4-SiC-TiN 陶瓷的影响[J]. 硅酸盐学报, 2006, 34(6): 708-712.

ZHANG Xuejun, et al. Journal of Functional Materials, 2006, 34(6): 708-712.

[46] CANO I G, et al. Self-propagating high-temperature synthesis of Si3N4:role of ammonium salt addition[J]. Journal of the European Ceramic Society, 2001, 21: 291-295.

[47] REN R M, et al. Synthesis of nanostructured silicon carbide through an integrated mechanical and thermal activation process[J]. Journal of the American Ceramics Society, 2002, 85(4): 819-822.

[48] PAWELEC A, et al. Preparation of silicon nitride powder from silica and ammonia[J]. Ceramic International. 2002, 28: 495-501.

[49] 陈松林, 曾鲁举, 曾大凡, 等. 机械活化-化学激励法燃烧合成α-Si3N4[J]. 材料科学与工程学报, 2013, 31(6): 775-780, 845.

CHEN Songlin, et al. Journal of Materials Science and Engineering, 2013, 31(6): 775-780, 845.

[50] 蔡海荣, 田士勇, 李江涛, 等. 化学激励燃烧合成Si3N4/SiC复合粉体的研究 [J]. 硅酸盐学报, 2003, 31(3): 316-319.

CAI Hairong, et al. Journal of the Chinese Ceramic Society, 2003, 31(3): 316-319.

[51] 韩 召, 刘光华, 李江涛, 等. 氮气催化燃烧合成纳米碳化硅粉体 [J]. 材料热处理学报, 2012, 33(5): 39-43.

HAN Zhao, et al. Transactions of Materials and Heat Treatment, 2012, 33(5): 39-43.

[52] 张 颖, 蒋明学, 崔曦文, 等. 氮化硅低温转化合成碳化硅晶须研究 [J]. 硅酸盐通报, 2009, 28(1): 80-83.

HANG ying, et al. Bulletin of the Chinese Ceramic Society, 2009, 28(1): 80-83.

Combustion Synthesis Theories and the Development of Combustion Synthesized SiC/Si3N4Composite Raw Materials

CHEN Songlin1,2, ZENG Luju1,2, ZENG Dafan1, YUAN Lin1, WANG Juntao1, WEI Han1, XU Rulin1, LI Jiangtao3

(1. Ruitai Materials Technology Co. Ltd., China Building Materials Academy, Beijing 100024, China; 2. Energy-Saving and Environment-Friendly Refractories for Metallurgical Industry of Engineering Research Center Jiangsu Province, Yixing 214265, Jiangsu, China ; 3. Technical Institute of Physics and Chemistry, Chinese Academy of Science, Beijing 100190, China )

The thermodynamic and kinetic theoretical bases of combustion synthesis are reviewed and the computer simulation of the combustion synthesis process is introduced. It is pointed out that the combustion synthesis of SiC/Si3N4will become a hot research topic with the development of high-performance SiC/Si3N4nano-ceramics. The commercialization of high-performance SiC/Si3N4ceramic powder will be accelerated by new technologies such as mechanical activation, chemical excitation, vapor phase, low-temperature synthesis, compound method and computer simulation.

SiC/Si3N4composite raw materials; combustion synthesis; thermodynamics; kinetic theovetical; development

TQ174.75

A

1000-2278(2014)02-0125-07

2014-01-20

2014-02-03

国家科技支撑计划(编号:2013BAE03B01-10);江苏省

科技基础计划(编号:BM2013206);宜兴市科技计划(编

号:20130419032713)。

陈松林(1976- ),男,博士,高级工程师。

Received date: 2014 -01-20 Revised date: 2014-02-03

Correspondent author:CHEN Songlin (1976-), male, Ph. D., Senior engineer .

E-mail:chensonglinc@126.com