烧结温度对陶粒支撑剂材料显微结构及力学性能的影响

2014-04-24周少鹏田玉明陈战考李占刚柴跃生李晓松吕德富

周少鹏,田玉明,陈战考,李占刚,2, 柴跃生,李晓松,吕德富

(1.太原科技大学材料科学与工程学院,山西 太原 030024;2.阳泉市长青石油压裂支撑剂有限公司,山西 阳泉045200)

烧结温度对陶粒支撑剂材料显微结构及力学性能的影响

周少鹏1,田玉明1,陈战考1,李占刚1,2, 柴跃生1,李晓松1,吕德富1

(1.太原科技大学材料科学与工程学院,山西 太原 030024;2.阳泉市长青石油压裂支撑剂有限公司,山西 阳泉045200)

以二级铝矾土生料为原料,锰粉、镁渣为辅料,在1250~1450 ℃,通过固相烧结制备了高强度陶粒支撑剂材料。通过对样品的密度、线性收缩率、显气孔率和抗压强度测试及显微结构观察,系统分析了烧结温度对样品性能的影响。结果表明:随烧结温度的提高,样品密度与抗压强度都呈现出先上升后下降的趋势。当镁渣的掺入量为2wt.%,在1400 ℃下烧结3 h后密度达到3.06 g·cm-3,抗压强度达到271 MPa,气孔率小于1%;随烧结温度提高,物相组成基本未发生变化,为刚玉、莫来石及少量钙长石相;样品在1450 ℃下烧结时发生变形,该复相陶瓷合适的烧结温度范围为1350~1400 ℃。

烧结温度;陶粒支撑剂;镁渣;刚玉;莫来石

0 引 言

陶粒支撑剂[1-3]是一种高强度、耐酸碱腐蚀的球型材料,在水力压裂过程中起保持地层裂缝张开,提高导油导气率的作用,现已被广泛应用于石油、天然气开采行业。目前,市场上的陶粒支撑剂以刚玉相或刚玉-莫来石相为主,刚玉-莫来石质陶粒因其中密高强的特点越来越受到油气田和生产厂家的青睐,已成为市场主流。刚玉属于三方晶系,晶形常呈完好的六方柱状,集合体呈粒状,熔点约为2050 ℃,具有熔点高、硬度大、抗化学侵蚀能力强等特点;莫来石属于斜方晶系,晶粒为针状或棱柱状。刚玉-莫来石复相材料结合了二者的优良性能,从显微结构上看,适量莫来石晶粒结合于刚玉晶粒间,在断裂时从基体中分离,产出拔出效应,消耗断裂效应;同时还伴随有弱界面解聚、裂纹偏转等耗能机制,起到类似纤维增强、增韧,阻碍裂纹扩展的作用[4],从而使刚玉-莫来石质陶粒具有优越的力学性能,但也存在煅烧温度偏高,能耗大,产品性能不稳定等问题[5]。

镁渣是工业炼镁产生的废渣,企业多将其作为废弃物直接排放到田野或土壤里,不仅占用土地资源造成土地板结而且污染水质及环境。镁渣主要成分为CaO、SiO2、Fe2O3及未还原的MgO等,主要矿物成分为C2S(2CaO·SiO2),具有一定的火山灰活性,如何将其资源化、再利用已成为科研人员的新课题。国外对镁渣研究不多,M.Courtial等[6,7]探究了利用镁渣制备建筑用砖的可能性,国内相关学者分别利用镁渣制备了硅钙镁肥[8]、陶瓷滤球[9]和耐火材料[10]等,取得了显著的成果。

以二级铝矾土为原料,锰粉、镁渣为辅料制备了具有高抗压强度的陶粒支撑剂材料。其中,作为辅料引入的MnO2可与Al2O3形成固溶体并引起晶格畸变,能大大降低制品的烧结温度;同时由于本身成核能力极强,在制品冷却过程中能提高玻璃相的析晶能力[11]。实验主要研究了烧结温度对陶粒支撑剂材料显微结构及力学性能的影响,并对其作用机理进行了探讨。

1 实 验

1.1 样品制备

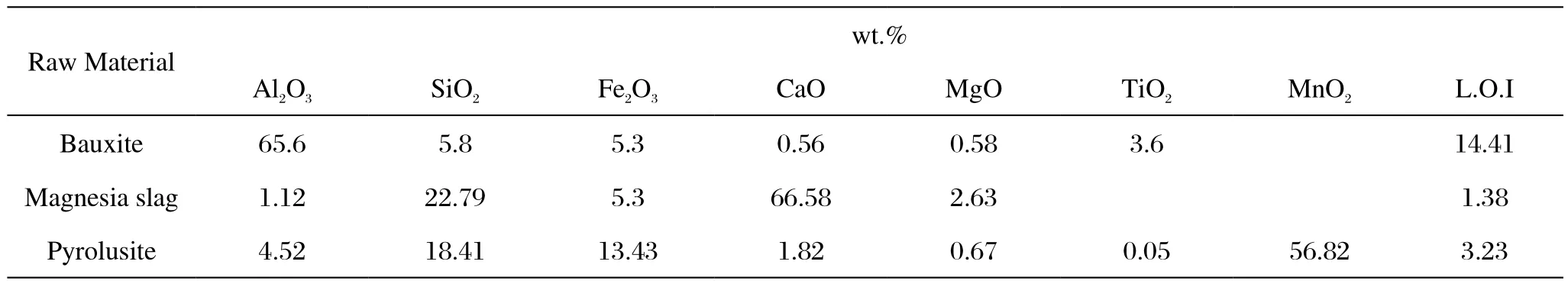

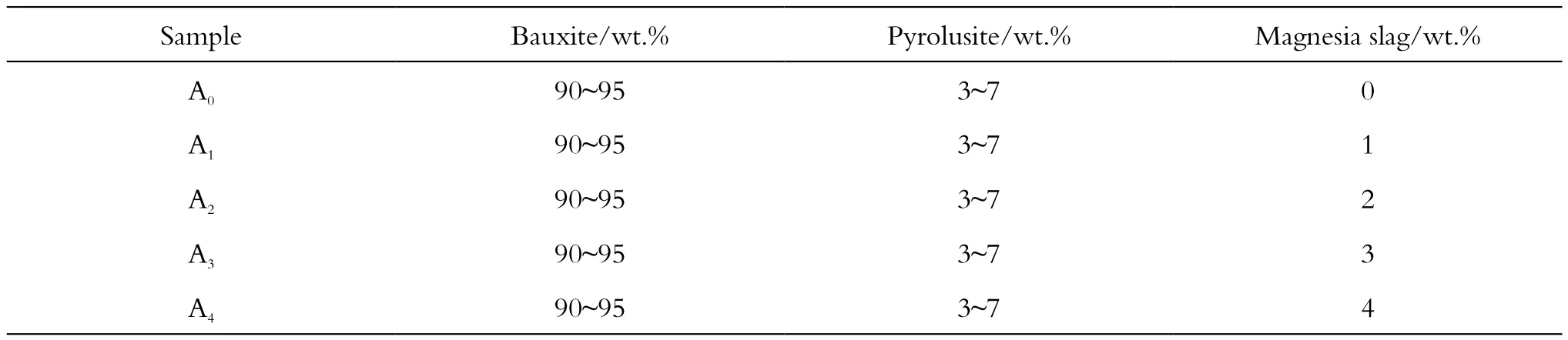

以山西阳泉二级铝矾土生料为原料,以工业锰矿粉和山西某炼镁厂硅热还原法产生的镁渣为辅料。将原料粉碎、研磨过300目筛(孔径0.054 mm),原料成份见表1。按表2配比称量配料,经混料、球磨、烘干后,加入4%(占物料总质量的质量分数)PVA溶液作粘结剂并造粒,在40 MPa下干压成型,试样大小为φ50 mm×30 mm,A0-A4每个点制备15个试样,在110 ℃下干燥24 h后,分为5组,分别在1250 ℃、1300 ℃、1350 ℃、1400 ℃及1450 ℃下烧结保温3 h,随炉冷却后检测试样的性能。

1.2 性能表征

利用Archmides法测量试样的气孔率;利用WI-25型万能材料试验机(上海实验机械制造厂)按照GB/T 5072.2-2004测试试样的抗压强度;利用日本日立S-4800场发射扫描电子显微镜观察试样微观形貌;利用Kevex SIGMA Level 2型X射线能谱仪进行微区成分分析;利用荷兰X' Pext PRO型X射线衍射仪(CuKα线,40 kv,30 mA)进行物相分析。

2 结果与讨论

2.1 烧结温度对试样抗压强度的影响

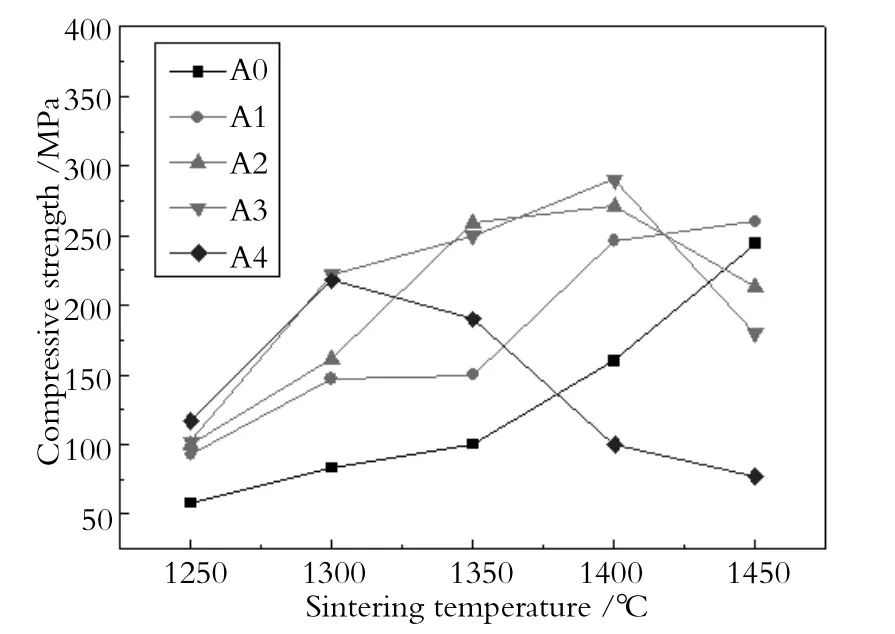

破碎率是考察陶粒支撑剂性能优劣的一个至关重要的指标,对于圆柱状的支撑剂材料坯体,以常温下的抗压强度来表征其性能。图1为不同镁渣掺入量与烧结温度对材料抗压强度的影响曲线。从图1中可以看出,烧结温度对材料抗压强度的影响非常明显,当镁渣的掺入量为0%、1%时,抗压强度随着温度升高而逐渐增大,在1450 ℃下达到最大值(244 MPa、261 MPa);而掺入2%、3%的镁渣时,材料的抗压强度随温度的升高呈先增大后减小的趋势,拐点出现在1400 ℃(271 MPa、290 MPa),因为镁渣的掺入起到降低烧结温度的作用,而在高温下镁渣易生成液相,1350 ℃与1400 ℃下液相量适中,1450℃下过多的液相使晶界变宽,造成晶粒分散,玻璃相力学性能差,导致1450 ℃烧结的试样抗压强度降低;对掺入4%镁渣的试样,其抗压强度曲线更是如此,拐点提前到1300 ℃且抗压强度较低(218 MPa)。

表1 原料的化学成分Tab.1 Chemical compositions of raw materials

表2 实验设计及配比Tab.2 Design and formulation of experiment

图1 烧结温度对试样抗压强度的影响Fig.1 Effects of different temperatures on compressive strength of samples

2.2 烧结温度对试样物相组成的影响

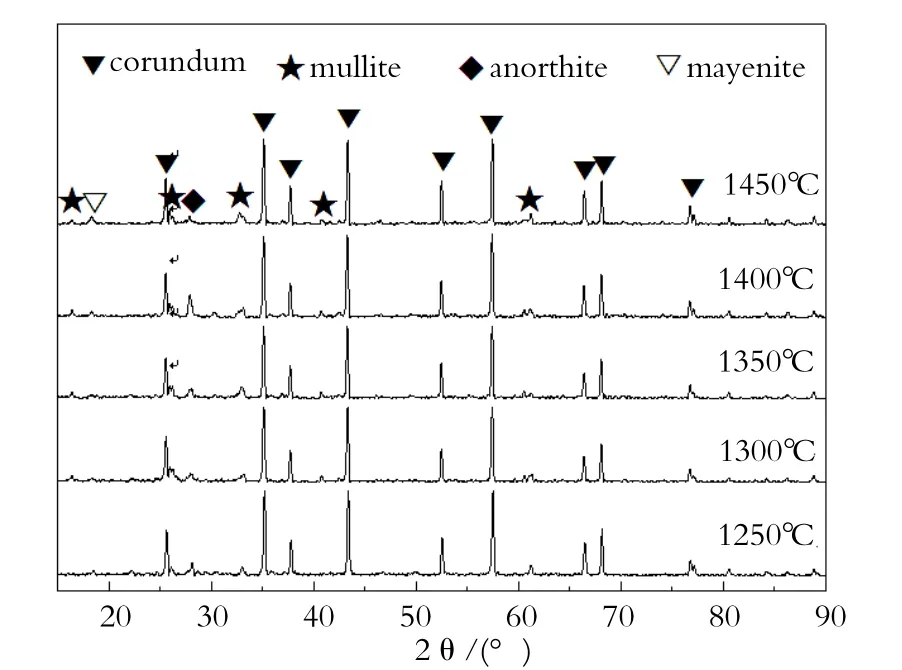

图2 不同烧结温度的A2样品XRD图谱Fig.2 XRD patterns of sample A2 sintered at different temperatures

以A2配方为例分析不同烧结温度对试样物相组成和显微结构的影响。不同烧结温度烧结的A2样品的XRD图谱,见图2。从图2可以看出,当温度低于1450 ℃时,材料以刚玉相为主晶相,莫来石与钙长石为次晶相(分别对应PDF卡片号为99-0036、79-1458及75-1587);当温度升高到1450 ℃时,出现了钙铝石相。因此,烧结温度的升高对样品物相组成有一定的影响。随着温度的升高,刚玉衍射峰的位置与强度并未发生明显的变化,而莫来石相衍射峰强度略为增强;1400 ℃时,钙长石衍射峰强度达到最大值,而1450 ℃下钙长石相衍射峰峰强又减弱,但出现了钙铝石衍射峰,原因可能为烧结温度的提高使一部分钙长石相变为钙铝石相。刚玉衍射峰半峰宽很窄,峰强很强,说明样品的结晶度较高。钙长石在烧成时可作为熔剂降低烧成温度,并在液相中互相扩散渗透,熔融中生成的钙长石玻璃体充填于坯体的刚玉与莫来石晶粒之间使坯体致密而减少空隙,从而提高了试样的机械强度。

2.3 烧结温度对试样显微结构的影响

图3为不同烧结温度下A2样品的SEM照片。在图3(a)中可以看出,1250 ℃下材料内部结构疏松,气孔较多且多为形状不规则的连通气孔,未实现充分烧结形成连续体结构,生成的棒状莫来石穿插其中,直径在0.2~0.3 μm之间;随着烧结温度的提高,1300 ℃时材料内部连通气孔消失,结构较为致密,在互相交错的莫来石晶粒之间能发现少数刚玉粒状晶粒,刚玉粒状晶体填充在莫来石棒状晶体的网络结构空隙中,形成连续交错的网络骨架结构,见图3(b);图3(c)与图3(d)中,刚玉与莫来石晶粒堆积紧密,刚玉晶粒较大,部分被玻璃相包裹,莫来石棒状晶体穿插于刚玉晶体空隙中,在材料发生断裂时从基体中分离,产出拔出效应,消耗断裂效应,起到类似纤维增强、增韧,阻碍裂纹扩展的作用;1450 ℃时晶粒完全被液相包裹,晶粒之间由玻璃相连接,分布相对分散,见图3(e)。图4为图3(e)中M点元素分析结果,其中的Ca、Mn分别来自镁渣与锰粉。在烧结过程中,适量液相的存在能够提高扩散速率,起到促进烧结的作用,而过多的液相会造成材料粘性降低致使坯体发生变形。所以此试样的合适的烧结温度范围为1350~1400 ℃,此温度区间内刚玉与莫来石晶粒堆积紧密,玻璃相适量而且坯体未发生变形。

2.4 烧结温度对其他材料性能的影响

图3 不同烧结温度下A2样品SEM照片Fig.3 SEM photographs of sample A2 sintered at different temperatures: a. 1250℃, b. 1300℃, c. 1350℃, d. 1400℃, e. 1450℃)

图4 图3(e)中M点EDS分析Fig.4 EDS analysis result of point M in Fig.3(e)

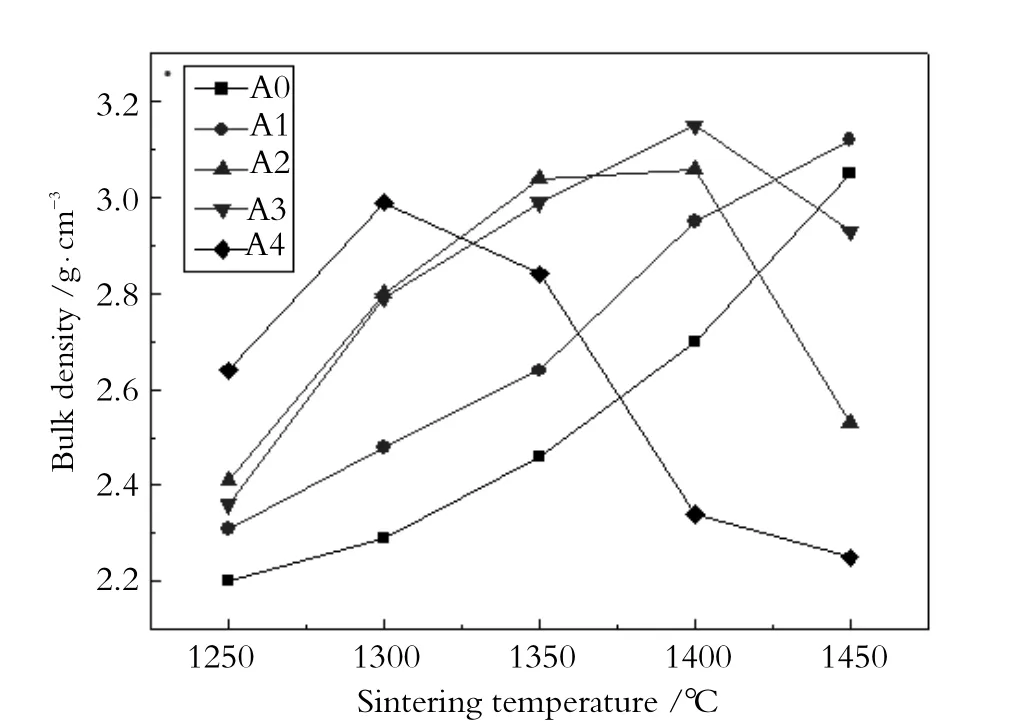

图5 烧结温度对试样密度的影响Fig.5 Effects of different sintering temperatures on bulk density

图6 烧结温度对试样线收缩率的影响Fig.6 Effects of different temperatures on linear shrinkage rate

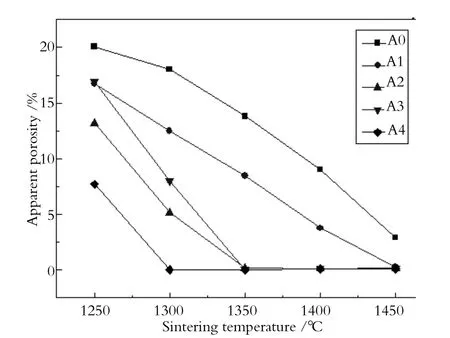

图7 烧结温度对试样显气孔率的影响Fig.7 Effects of different temperatures on apparent porosity

图5、图6及图7分别为不同镁渣掺入量与烧结温度对陶粒支撑剂材料密度、线收缩及显气孔率的影响曲线。由图5可见,材料的密度曲线趋势与材料的抗压强度趋势高度相似,A0、A1呈上升趋势;A2、A3及A4呈先增大后减小的趋势,A2、A3拐点出现在1400 ℃,而A4出现在1300 ℃。这是因为对于刚玉-莫来石质材料而言,其抗压强度是由其密度决定的,密度越高说明材料烧结越加致密,从而导致抗压强度升高。由图6与图7可以看出,A2、A3样品在1350 ℃下气孔率已降到1%以下,1400 ℃下线收缩率分别达到最大值(17.08%、18.39%),合适的烧结温度能够控制晶界的移动速率,有利于扩散和传质的进行,达到排除气孔和使坯体的致密化的效果;而超过1400 ℃后A2、A3试样收缩率有减小的趋势,这是因为随烧结温度的升高,液相量逐渐增多,从图3(e)与图3(c)就能明显看出,晶粒间距离拉大,造成坯体体积略微增大。

3 结 论

(1)以铝矾土生料为原料,掺入镁渣、锰粉制备陶粒支撑剂材料,合适的烧结温度范围为1350~1400 ℃;镁渣的掺入能促进液相生成,降低陶粒支撑剂材料的烧结温度,合适的掺入量为2~3%,过多则导致高温下液相过量,反而降低材料的力学性能。

(2)以铝矾土生料为原料,掺入2~3%镁渣、3~7%锰粉制备的陶粒支撑剂材料,物相组成包括刚玉、莫来石及少量钙长石相。在温度1350 ℃~1400 ℃区间内刚玉与莫来石晶粒堆积紧密,生成的液相量适中,玻璃相能够将分散的晶粒黏合成整体从而提高常温下材料的抗压强度,1400 ℃下抗压强度达290 MPa。

[1] 马 雪, 姚 晓, 华苏东, 等. MnO2和Fe2O3对氧化铝质压裂支撑剂微观结构和抗破碎能力的影响[J]. 硅酸盐学报, 2009, 37(2): 280-284.

MA Xue, et al. Journal of the Chinese Ceramic Society, 2009, 37(2): 280-284.

[2] 马 雪, 姚 晓. 高强度低密度陶粒支撑剂的制备及性能研究[J]. 陶瓷学报,2008, 29(2): 91-94.

MA Xue, et al. Journal of Ceramics, 2008, 29(2): 91-94.

[3] 柏 雪, 王玺堂. 掺入锰矿粉和碳酸钙对铝硅质陶粒支撑剂材料性能的影响[J]. 耐火材料, 2012, 46(2): 99-101.BAI Xue, et al. China's Refractories, 2012, 46(2): 99-101.

[4] 张 丽. 添加物对刚玉莫来石耐火材料性能的影响[D], 天津:天津大学, 2008.

[5] 余洪杰. 铝土矿制备莫来石刚玉复相材料的研究[D]. 武汉:中国地质大学, 2010.

[6] COURTIAL M, CABRILLAC R, DUVAL R. Feasibility of the manufacturing of Building materials from magnesium slag[J].Studies in environment science, 1991, 48: 491-498.

[7] COURTIAL M, CABRILLAC R, DUVAL R. Recycling of magnesium slags in construction block form[J]. Studies in Environment Science, 1994, 60: 599-~604.

[8] 王 燕. 镁渣综合利用制备硅钙镁肥的研究与分析[D]. 郑州:郑州大学, 2012.

[9] 吴建锋, 梁 凤, 徐晓虹, 等. 镁渣多孔陶瓷滤球气孔率的调控[J]. 陶瓷学报, 2010, 31(1): 20-24.

WU Jianfeng, et al. Journal of Ceramics, 2010, 31(1): 20-24.

[10] 刘征官. 以镁渣为原料制备炉条砖的工艺以及材料相关性能的研究[D]. 太原: 太原科技大学, 2012.

[11] 高海利, 游天才, 吴洪祥, 等. 高强石油压裂支撑剂的研制[J].陶瓷, 2006, 10: 43-46.

GAO Haili, et al. Ceramics, 2006, 10: 43-46.

Effect of Sintering Temperature on the Microstructure and Mechanical Property of Ceramic Proppant Material

ZHOU Shaopeng1, TIAN Yuming1, CHEN Zhankao1, LI Zhangang1,2, CAI Yuesheng1, LI Xiaosong1, LV Defu1

(1.School of Materials Science and Engineering, Taiyuan University of Science and Technology, Taiyuan 030024, Shanxi, China; 2.Yangquan Changqing Petroleum Fracturing Propping Agents Co., Ltd, Yangquan 045200, Shanxi, China)

The ceramsite proppant material was prepared by solid phase sintering method in the temperature range from 1250~1450 ℃with the secondary bauxite as main raw material, manganese oxide powder and magnesia slag as auxiliary materials. The effect of sintering temperature on the properties (i.e., bulk density, linear shrinkage rate and apparent porosity) was investigated, and the microstructure was analyzed. The results show that the bulk density and compressive strength increase frst and then decrease with the sintering temperature increasing. The sample doped with 2% magnesia slag and sintered at 1400 ℃ has the bulk density of 3.06 g • cm-3, the compressive strength of 271 MPa and the apparent porosity of less than 1%. With the sintering temperature increasing, the phase composition remains essentially unchanged and it contains corundum, mullite and a small amount of anorthite, but the samples are deformed while being sintered at 1450 ℃. The suitable sintering temperature range of the multiphase ceramic is between 1350~1400 ℃.

sintering temperature; ceramic proppant; magnesia slag; corundum; mullite

TQ174.75

A

1000-2278(2014)02-0154-05

2013-11-02

2013-11-17

山西省煤炭可持续发展基金(编号:20131066);山西省研究生优秀创新项目(编号:20133118);太原科技大学研究生科技创新项目(编号:20134010)。

周少鹏(1988-),男,硕士研究生。

Received date: 2013-11-02 Revised date: 2013-11-17

Correspondent author:ZHOU Shaopeng (1988-), male, graduate.

E-mail:805562231@qq.com