Nd:YAG纳米粉体的合成及透明陶瓷的烧结

2014-04-24詹维超修光捷张庆茂

詹维超,曾 群,王 皓,修光捷,张庆茂

(华南师范大学,广东省微纳光子功能材料与器件重点实验室,广东 广州 510006)

Nd:YAG纳米粉体的合成及透明陶瓷的烧结

詹维超,曾 群,王 皓,修光捷,张庆茂

(华南师范大学,广东省微纳光子功能材料与器件重点实验室,广东 广州 510006)

采用反向滴定共沉淀法,以商业Y2O3(99.99%)、Nd2O3(99.999%)、Al(NO3)3·9H2O(99.0%)等低价粉体为原料,乙醇为分散剂,以30 ml/min的速率滴定,制备出Nd:YAG陶瓷粉体材料。对制备的粉体进行DSC-TG热重差热分析、XRD及红外光谱表征。将粉体进行压片后真空烧结,得到透明陶瓷。结果表明:通过共沉淀法制备的Nd:YAG粉体,在900 ℃附近就已合成Nd:YAG相,且在1000 ℃获得了颗粒均匀、分散性能好、粒径约50 nm的粉体,将粉体压片后,在1780 ℃真空条件下保温8 h烧结出Nd:YAG透明陶瓷。

Nd:YAG;透明陶瓷;共沉淀;商业原料

0 引 言

YAG晶体因其优良的导热性、良好的光学性能及稳定的物化性能,长期作为固体激光器的工作物质,是目前国内外研究、开发和应用最活跃的体系,其中掺钕钇铝石榴石晶体(Nd:YAG)性能最好,用途最广泛。但是晶体制造成本高、无法获得大尺寸、掺杂浓度低等限制了其发展,而透明陶瓷能够克服晶体的这些缺点。1995年日本科学家A.Ikesue等用固相法制备出高透Nd:YAG透明陶瓷[1-4],并获得激光输出,其后YAG透明陶瓷获得飞速发展,1999年日本电通讯大学研究小组等制得了与YAG单晶在连续激光输出、斜率效率和荧光寿命等光学特性方面几乎一致的透明陶瓷。2006年美国利弗莫尔采用日本神岛化学公司提供的大尺寸透明多晶Nd:YAG陶瓷片实现了67kw的最高功率输出,位于世界前列。同时国内中科院硅酸盐研究所在2006年也制备出了输出激光的Nd:YAG透明陶瓷,2012年制备出了大尺寸Nd:YAG透明陶瓷板,并获得了2.44 KW的激光输出,是目前国内最高水平。因此,Nd:YAG透明陶瓷有望成为替代单晶的新一代激光器工作物质。制备高性能YAG透明陶瓷的关键是粉体需具有纯度高、分散性好、粉体粒径小、团聚少等特点。目前合成YAG纳米粉体的主要方法有固相反应法、共沉淀法、溶胶凝胶法、水热法、热解法等。其中,固相反应法[5-8]是最简单的方法,通过球磨、干燥即可得到粉体,但在1500~1700 ℃的高温下煅烧才能获得纯YAG相,且易引入杂质导致晶格缺陷,同时高温煅烧使粉体的烧结活性降低,难以获得超细粉体。运用化学法[9-14]制备粉体,相比固相反应法,工艺稍显复杂,但易获得纯度高、超细粉体,且在1000 ℃左右较就能够获得纯YAG相,目前化学法制备YAG透明陶瓷一般采用Y(NO3)3·6H2O、Al(NO3)3等分析纯原料,该原料价格昂贵,且工艺合成最终粉体需要大量的时间,大大提高了工艺成本,有待探索更低廉高效的工艺。

采用反向滴定共沉淀法制备Nd:YAG激光陶瓷粉体材料,为了降低成本,选用价格低廉的商业Y2O3和Al(NO3)3·9H2O为原料,为了避免杂质离子的引入,采用乙醇作为分散剂,在干压过程中不加入任何粘结剂,且为了缩短反应时间,采用反向快速滴定,以30 ml/min的速率将硝酸盐溶液注入NH4HCO3溶液中,发生共沉淀反应得到粉体,对共沉淀法制备的陶瓷粉体进行表征并烧结出透明陶瓷。

2 实 验

2.1 粉体和样品制备

本实验采用商业Y2O3(99.99%)、N d2O3(99.999%)、Al(NO3)3·9H2O(99.0%)为原料,以乙醇为分散剂,制备Nd:YAG前驱体,前驱体经过不同温度煅烧,合成Nd:YAG粉体。共沉淀法制备Nd:YAG粉体的实验过程如下:将原料按化学式 Nd0.06Y2.94Al5O12进行配比,首先用浓硝酸(浓硝酸与金属离子的摩尔比为1∶6)分别将Y2O3和Nd2O3溶解于两个烧杯中,向Al(NO3)3·9H2O中加入一定量的去离子水使其溶解,将得到的三种溶液混合,配成金属离子浓度为2 mol/L的溶液。将 NH4HCO3溶解于适量的去离子水,配制2 mol/L的沉淀剂溶液。然后在一定温度下(10~50 ℃)将上述含有Y3+、Al3+、Nd3+三种离子的混合溶液快速(30 ml/min)加入到沉淀剂溶液中,边滴定边快速搅拌。滴定结束后,将所得白色悬浊液真空抽滤,所得滤饼用去离子水洗涤3~4次,再用无水乙醇洗涤4~5次,然后将滤饼置于烘箱中在100 ℃下干燥20~30 h得到疏松的Nd:YAG前驱体。干燥后的前驱体于氧化铝研钵中研磨后,在900 ℃~1200 ℃下煅烧4 h,得到Nd:YAG粉末。称量少量的TEOS于制得的YAG粉体中,将其放入球磨机球磨12 h,取出干燥后研磨,然后将粉体在钢模上10 MPa的压强下压制成小圆片,然后将小圆片在冷等静压机200 MPa的条件下压成素坯,将获得的素坯在1780 ℃真空烧结,保温8 h,最终将初步烧得的陶瓷在1450 ℃下退火10 h,得到透明陶瓷片。

2.2 YAG粉体的表征

粉末样品的DSC-TG测试采用美国2960SDT V3.0FDSC-TG热重差热分析仪;XRD物相分析采用日本Rigaku公司的D/Max-2550V型X射线衍射仪,其测试条件为:采用Cu-Kα射线,λ=1.5406埃,2θ角扫描范围为10~80 °,狭缝宽度为0.30 mm;红外光谱分析用为付里叶变换红外光谱仪IRPrestige-21;扫描电镜是德国的Ultra55,用其观察粉体的形貌。

3 结果与讨论

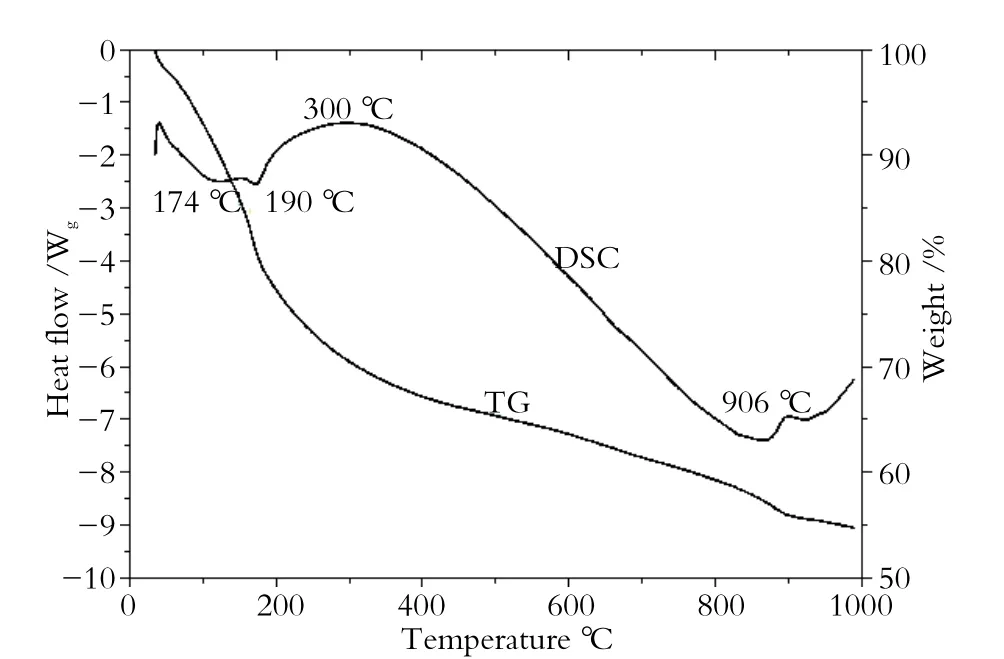

3.1 Nd:YAG粉体的DSC-TG热重差热分析

图1为Nd:YAG前驱体的DSC-TG曲线图。从图中可以看出,样品的质量损失主要分为三个阶段:在250 ℃以下,质量损失了55%,从DTA曲线可以看出,174 ℃附近较宽的吸热峰,是由于结晶水和少量吸附水的脱除造成的;在250 ℃~900 ℃之间,质量损失30%,损失速率降低,300 ℃附近的放热峰主要是硝酸根离子(NO3-)和碳酸根离子(CO3

2-)分别分解成NO2和CO2造成的,另外部分原因是由于前驱体化合物中残留乙醇的燃烧放热造成的;900 ℃~1000 ℃内,质量趋于恒定,在906 ℃附近有个明显的放热峰,而TGA曲线上的质量基本无变化,所以此放热峰是由于阳离子氧化物反应形成YAG晶相所引起的[15]。考虑到差热分析的滞后效应[16],YAG的实际生成温度要低于906 ℃。

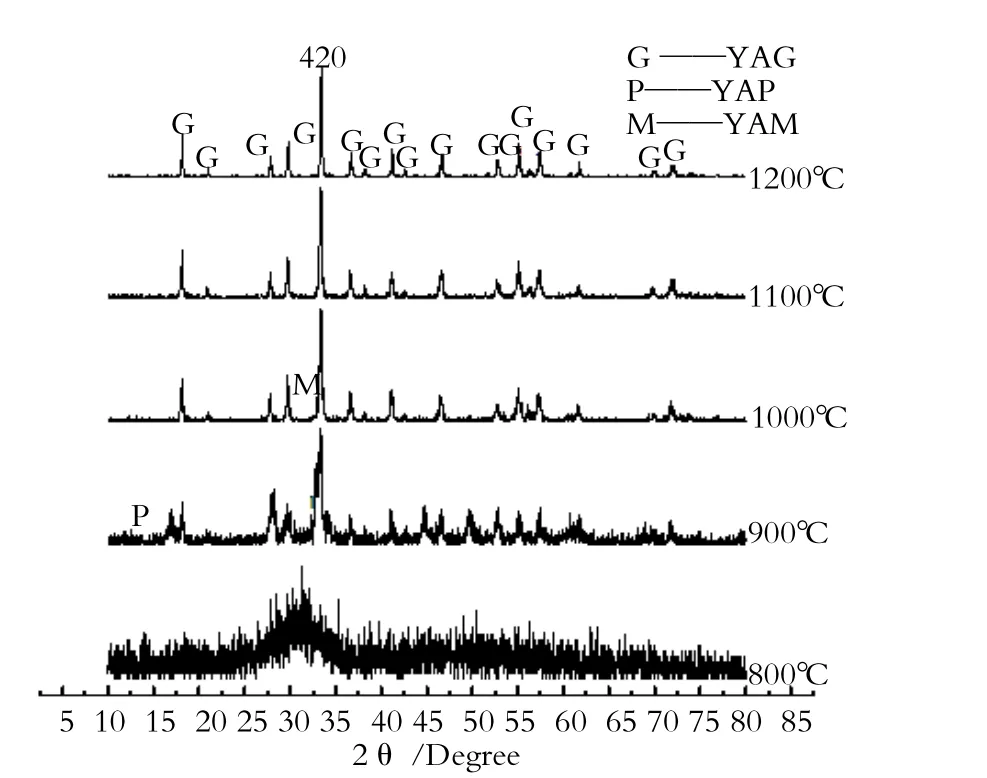

3.2 Nd:YAG粉体的XRD图谱分析

图2为Nd:YAG前驱体在不同合成温度下合成得到的2at.%Nd:YAG粉体的XRD图谱。由图可以看出,合成温度为800 ℃时,前驱体没有明显的衍射峰;合成温度为900 ℃时,开始形成YAG相,并出现少量的YAP相,这与差热分析中YAG的实际合成温度低于906 ℃是相符的;当温度达到1000 ℃以上时,粉体均为单纯的YAG相,基本上没有出现其它杂相。这表明,通过该实验方法,Nd:YAG粉体在1000 ℃较低的温度下即直接合成得到纯YAG相,而且当温度达到1200 ℃时,衍射峰的变得更加尖锐,各个峰的半高宽越来越小,结晶度更高,结晶更加完善。

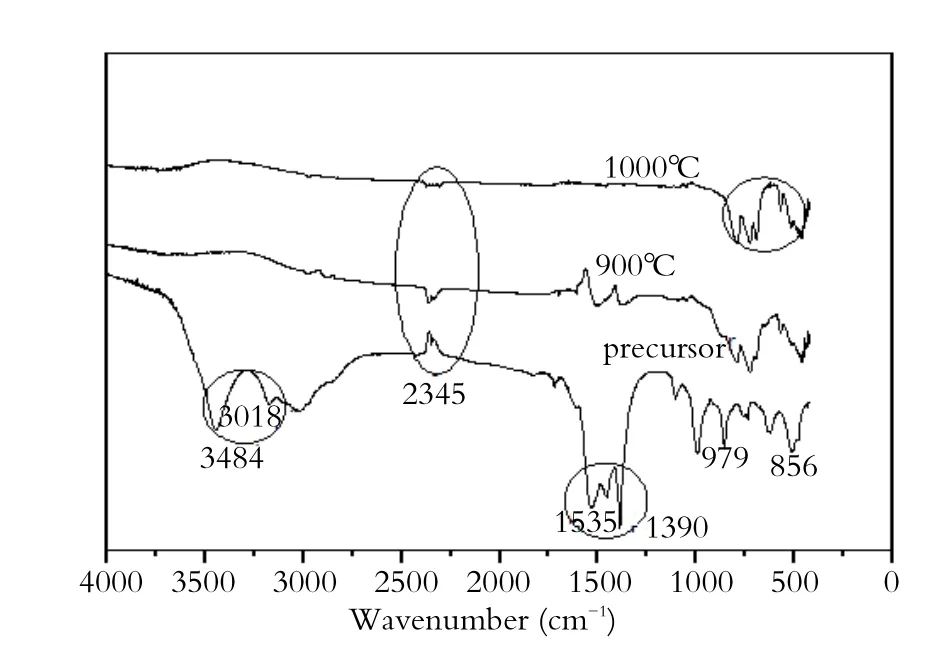

3.3 Nd:YAG粉体的红外光谱分析

图3是红外光谱测试曲线图,为了进一步探索这个晶化的过程,对前驱体以及900 ℃、1000 ℃煅烧后的粉体进行红外光谱测试分析。结果显示,前驱体在3464 cm-1处有一个吸收峰,这是由于前驱体吸附水中的氢氧基弯曲振动以及伸缩振动引起的[17];3018 cm-1的吸收带是由于NH4+分解所造成的;在2345 cm-1处存在着向着不同方向的小峰,是因为粉体吸收空气中的二氧化碳[18]造成的;在吸收带1535 cm-1、979 cm-1、1390 cm-1、856 cm-1处是由于CO32-的非伸缩振动引起的[19],从图可以看出到1000 ℃时,该基团已经基本消除。而金属氧化物M-O则是在400~800 cm-1吸收带,包括Al-O,Y-O和Y-O-Al基团的特征吸收峰,从上图可看出在900 ℃时,YAG成相的特征吸收峰已经出现,这与DSC、XRD测试的结果吻合;在1000 ℃时,前驱体残留的各种杂质基团基本消除,而且特征吸收峰显示晶相比在900 ℃时更纯,说明在1000 ℃煅烧的粉体,更有利于烧结。

图1 2at.% Nd:YAG前驱体粉末的DSC-TG曲线图Fig.1 DSC-TG curves of 2at.% Nd:YAG precursor

图 2 不同温度下煅烧的2at.% Nd:YAG粉末XRD图谱Fig.2 XRD spectra of 2at.% Nd:YAG powders calcined at different temperatures

图3 YAG前驱体和不同温度煅烧4 h后粉体的FTIR光谱Fig.3 FTIR spectra of YAG precursor and powders calcined at different temperatures for 4 h

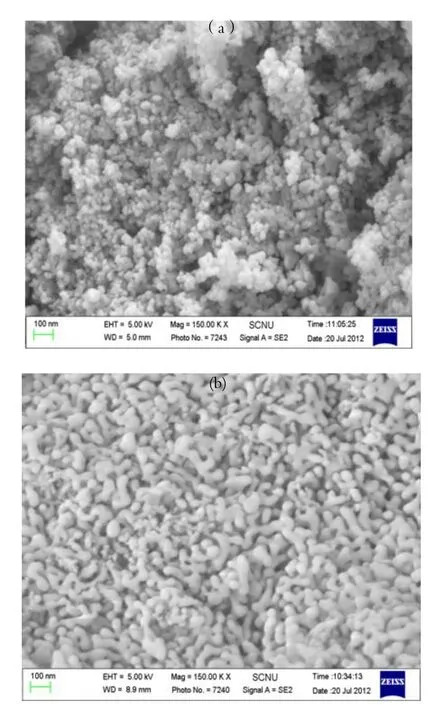

图5 前驱体在900 ℃(a) 以及(b) 1000 ℃煅烧4 h获得的Nd:YAG粉体的SEM图片Fig.5 SEM images of Nd:YAG powders calcined at 900 °C and 1000 °C for 4 h

3.4 Nd:YAG粉体的扫描电镜照片

图4为不同温度合成的Nd:YAG粉体的SEM图片。图(a)为前驱体在900 ℃煅烧4 h后获得的粉体的SEM图片,由图(a)可看出,粉体颗粒近似球形,颗粒粒径小于50 nm,粉体之间存在团聚现象,分散性较差。图(b)则为前驱体在1000 ℃煅烧4h后获得的粉体的SEM照片,由图可见,YAG粉体颗粒近似球形,平均颗粒粒度小于100 nm。此外,对比图(a)及(b)可发现,1000 ℃煅烧获得的粉体分散性更好,颗粒分布更均匀,所以1000 ℃煅烧后的粉体更有利于烧结[20]。

3.5 Nd:YAG透明陶瓷照片

图5为共沉淀法制备的粉体烧结[21]得到的透明陶瓷(未抛光,厚度1.5 mm)图片。在经1000 ℃煅烧获得的Nd:YAG粉体中,加入少量的TEOS,本实验采用外掺方式加入TEOS,球磨混合均匀后,进行等静压成型,并在不同温度下进行烧结,获得陶瓷样品。由图5可看出,1780 ℃真空烧结获得的透明陶瓷片(未抛光,厚度1.5 mm),色度均匀,且有一定的透明度。利用共沉淀法制备获得的YAG纳米粉体,通过改进烧结工艺制度,制备的Nd:YAG陶瓷片的透明度还可以进一步提高与改善。

图5 共沉淀法制备的Nd:YAG透明陶瓷(未抛光,厚度1.5mm)图片Fig.5 Photograph of Nd:YAG sample prepared by coprecipitation(unpolished, 1.5mm thick)

4 结 论

采用共沉淀法,以价格相对低廉的商业Y2O3(99.99%)、Nd2O3(99.999%)、Al(NO3)3· 9H2O(99.0%)等粉体为原料,大大降低了实验成本。运用反向快速滴定法,乙醇为分散剂,且成型过程中不加入任何粘结剂,不仅避免了杂质离子的引入,而且缩短了工艺时间,为进一步改进共沉淀法制备YAG陶瓷粉体提供了依据。共沉淀法制备的Nd:YAG粉体,可以在较低的温度,900 ℃获得粒径分布均匀、分散性良好、粒径约50 nm的纯相粉体。加入少量的TEOS于经过1000 ℃煅烧获得的Nd:YAG粉体中,经混合、成型、烧结等工艺,获得的陶瓷样品具有一定的透明度,这为更好地改进化学法制备YAG透明陶瓷材料提供了借鉴。

[1] IKESUE A, KINOSHITA T, KAMATA K, et al. Fabrication and optical-properties of high-performance polycrystalline Nd:YAG ceramics for solid-state laser[J]. J. Am. Ceram. Soc., 1995, 78(4): 1033-1040.

[2] 施剑林, 冯 涛. 无机光学透明陶瓷—透明陶瓷[M]. 上海: 上海科学普及出版社,2008.

[3] 唐杰, 张林, 魏成富, 等. 透明Nd:YAG激光陶瓷的研究与应用进展[J]. 强激光与离子束, 2010, 22(8): 1930-1934.

TANG Jie, et al. High Power Laser and Particle Beams, 2010, 22(8): 1930-1934.

[4] 王海丽, 田庭燕, 王 震, 等. 掺钕钇铝石榴石激光透明陶瓷的研究进展[J]. 人工晶体学报, 2012, 41: 275-279.

WANG Haili, et al. Journal of Synthetic Crystals, 2012, 41: 275-279.

[5] 王 佳, 吴起白, 张海燕, 等. Yb:YAG激光透明陶瓷纳米粉体的制备研究[J]. 陶瓷学报, 2012 ,33(2): 127-132.

WANG Jia, et al. Journal of Ceramics, 2012, 33(2): 127-132.

[6] LI J, WU Y S, PAN Y B, et al. Fabrication, microstructure and properties of highly transparent Nd:YAG laser ceramics[J]. Opt.Mater., 2008, 31(1): 6-17.

[7] APPIAGYEI K A, MESSING G L, DUMM J Q. Aqueous slip casting of transparent yttrium aluminum garnet (YAG) ceramics[J]. Ceram. Int., 2008, 34(5): 1309-1313.

[8] LU J, PRABHU M, XU J, et al. High efficient 2% Nd: yttrium aluminum garnet ceramic laser[J]. Appl. Phys. Lett., 2000, 77: 3707-3709.

[9] 马 飞, 曹林洪, 刘天源, 等. 一步共沉淀合成钇铝石榴石纳米粉体[ J]. 硅酸盐学报, 2012, 40(6): 861-865.

MA Fei, et al. Journal of the Chinese Ceramic Society, 2012, 40(6): 861-865.

[10] LI Xuanxue, ZHENG Bingyun, ODOOM-WUBAH T, et al.Co-precipitation synthesis and two-step sintering of YAG powers for transparent ceramics[J]. Ceram. Int., 2013, 39: 7983-7988.

[11] HUANG Yihua, JIANG Dong, ZHANG Jingxian, et al.Sintering of transparent Nd:YAG ceramics in oxygen atmosphere[J]. J. Rare Earth, 2013, 31(2): 153-157.

[12] 白改玲, 芶 立, 等. 反应条件对均相共沉淀法制备Nd:YAG粉体及透明陶瓷的影响[J]. 陶瓷学报, 2011, 32(1): 62-66.

BAI Gailing, et al. Journal of Ceramics, 2011, 32(1): 62-66.

[13] 仝世红,卢铁城. 综述共沉淀中影响YAG纳米粉体性能的因素[ J]. 河南师范大学学报, 2009, 37(6): 155-157.

TONG Shihong, et al. Journal of Henan Normal University(Natural Science), 2009, 37(6): 155-157.

[14] LI Jiang, CHEN Feng, LIU Wenbin, et al. Co-precipitation synthesis route to yttrium aluminum garnet (YAG) transparent ceramics. J. Eur. Ceram. Soc., 2012, 32: 2971-2979.

[15] 张永明,于洪明. 共沉淀法制备YAG粉体[J]. 沈阳化工学院学报, 2008, 22(4): 324-340.

ZHANG Yongming, et al. Journal of Shenyang University of Chemical Technology, 2008, 22(4): 324-340.

[16] LI X. LIU H, WANG J Y, et al. Preparation and properties of YAG nano-sized powder from different precipitating agent[J].Opt. Mater., 2004, 25: 407-412.

[17] SU J, et al. Preparation and characterization of Y3Al5O12(YAG) nano-powder by co-precipitation method[J]. Materials Research Bulletin, 2005, 40: 1279-1285.

[18] 1YANG Shaokang, QUE Wenxiu, CHEN Jin, et al. Nd:YAG nano-crystalline powders derived by combining coprecipitation method with citric acid treatment[J]. Ceram. Int., 2012, 38: 3185-3189.

[19] LI Jiang, PAN Yubai, QIU Fagui, et al. Synthesis of nanosized Nd:YAG powders via gel combustion[J]. Ceram. Int., 2007, 33: 1047-1052.

[20] 张学建, 黄德馨, 张 丹, 等. 用液相沉淀法或固相法合成Nd:GGG粉体并制备透明陶瓷[J]. 硅酸盐学报, 2008, 36(S1): 29-33.

ZHANG Xuejian, et al. Journal of the Chinese Ceramic Society, 2008, 36(S1): 29-33.

[21] LIU Wenbin, JIANG Benxue, ZHANG Wenxin, et al.Influence of heating rate on optical properties of Nd:YAG laser ceramic[J]. Ceram. Int., 2010, 36: 2197-2201.

Preparation of Yttrium Aluminum Garnet Nano-powder and Sintering of Transparent Ceramics

Zhan Weichao, Zeng Qun,Wang Hao, Xiu Guangjie, Zhang Qingmao

( Laboratory of Nano-photonic Functional Materials and Devices of Guangdong, South China Normal University, GuangZhou 510006, Guangdong, China)

Using low-priced commercial powders, such as Y2O3(99.99%), Nd2O3(99.999%), Al(NO3)3•9H2O(99.0%) as raw materials, ethanol as dispersion, titrating at the speed of 30 ml/min, Nd:YAG ceramic nanopowders were prepared by anti-titration co-precipitation method. The as-prepared nanopowders were characterized by DSC-TG, XRD and FTIR. The results indicate that by the powders synthesized at about 900 ℃ by co-precipitation method exhibit pure Nd:YAG phase, and the powders obtained at 1000 ℃ have uniform grains, good dispersibility, a small particle size of less than 100 nm. From press-formed YAG green sheets of these powders, YAG transparent ceramics were prepared by sintering at 1780 ℃ for 8 h in vacuum.

Nd:YAG; transparent ceramic; co-precipitation; commercial raw material

2014-12-15

2014-01-10

国家863计划(编号:2012AA040210);广东省教育部产学研结合项目(编号:2011A090200084);国家自然科学基金(编号:51102100)。

曾 群(1982-),女,博士,副研究员。

Received date: 2013-12-15 Revised date: 2014-01-10

Correspondent author:Zeng Qun(1982-), female, Ph. D., Associate research fellow.

E-mail:qunzeng@scnu.edu.cn