挤压切削加工对塑性材料表面性能的影响*

2014-04-23马付建张生芳沙智华

刘 宇 吕 玲 马付建 张生芳 沙智华

(①大连交通大学机械工程学院,辽宁 大连 116028;②大连科技学院机械工程系,辽宁 大连 116052)

在工程应用领域中,许多零件的配合表面既要求高的表面摩擦系数,又要求大的表面接触刚度,例如,制动盘的摩擦表面、制动器推杆套筒配合面等[1]。工件表面的摩擦系数除了与自身的材质、润滑条件有关外,还与工件的表面微观形貌关系密切[2-3]。表面形貌在宏观上的表现就是工件的表面质量(包括表面粗糙度、波度等)。然而,传统的加工工艺表面粗糙度和表面刚度是无法兼顾的,一般认为加工后表面粗糙度值增大,则表面的接触刚度就会相应地降低[4-5]。本文研究塑性材料表面的挤压切削方法,探索通过刀具对工件表面的挤压切削,同时获得大的表面粗糙度和高表面接触刚度值的加工工艺。

1 挤压切削的原理

挤压切削的原理是将滚压加工与切削加工相结合,充分利用刀刃圆弧的作用,使得刀具在工件表面少量切削的同时对加工表面进行挤压,以实现表面的强化[6]。以轴类工件外表面车削加工为例,若车削外圆时增大进给量,同时采用很小的背吃刀量,则既能加工出波纹型的表面纹理,增大了表面粗糙度值,还会由于刀尖圆弧半径的存在,使得加工时切削刃“咬”不住金属而打滑,大部分材料没有被去除,而是被挤压力纤维化,压进了工件表面,形成了加工硬化层,从而达到了提高表面硬度和耐磨性的目的。

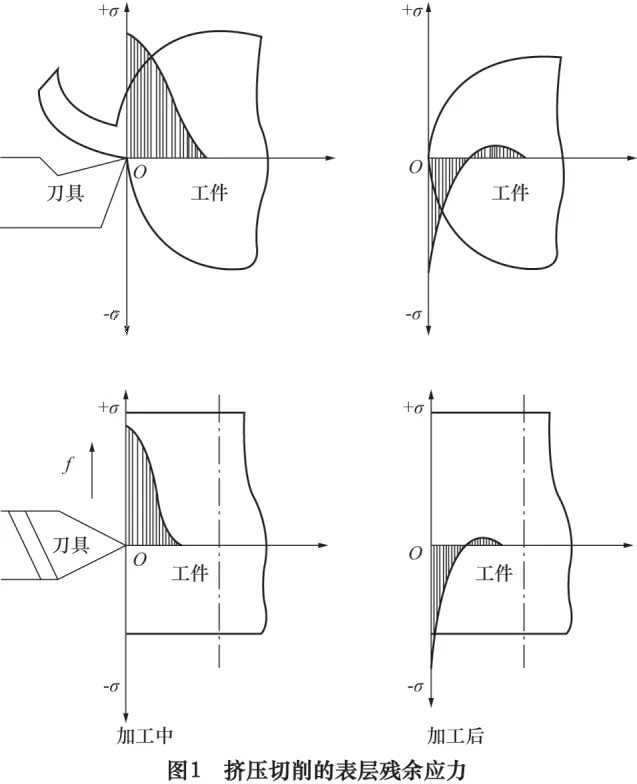

同时,由于挤压加工时刀具对工件表面造成塑性变形,可使加工后表面获得有益的残余压应力,如图1所示。

加工时,在切削力的作用下,加工表面层受沿切削速度方向拉应力而产生伸长塑性变形;在挤压力作用下,加工表面层受垂直于切削速度方向挤压应力而产生扩展塑性变形。这两种塑性变形使得表面积趋向增大,此时里层处于弹性变形状态,当切削力去除后,里层金属趋向于复原,但受已产生塑性变形的表面层的限制,回复不到原状,因而在表层产生残余压应力,里层则为拉应力与之平衡。残余压应力的存在提高了工件的疲劳强度,增加了使用寿命。

2 挤压切削的实验研究

2.1 实验方案设计

应用不同工艺参数在数控车床上,以三角外螺纹车刀对45 钢轴类工件进行了以正交表L9(34)为模板的3 因素、3 水平正交试验,各实验所采用的工艺参数如表1 所示。

表1 挤压切削外圆样件工艺参数

2.2 工件表面粗糙度的测量

采用表面轮廓仪,以取样长度L=2.5 mm,测量长度5 mm,垂直放大倍率V=500,水平放大倍率H=10,对实验样件分别在不同位置测量3 次,得出表面粗糙度Ra的值,如图2 所示。

3 实验结果分析

为了便于分析,把因素水平作为横坐标,试验指标的平均值Ra作为纵坐标,画出各因素与指标的关系图如图3 所示。从图3 中可以看出:(1)随着进给量的增加,表面粗糙度值逐渐增大,这主要是由于刀具相对于工件作进给运动时,将刀具的几何形状复映到加工表面,形成的切削层残留高度与进给量成正比;(2)随着切削速度的增加,表面粗糙度值先缓慢增大后急剧减小,这主要是因为切削速度增加,刀具对工件的作用时间减小,工件表面受刀具作用的塑性变形相应减小,则表面粗糙度值相应减小;(3)随着背吃刀量的减小,表面粗糙度值先减小后增大,这是因为在进给量较大的前提下增大背吃刀量,可增大切削层残留高度,而当背吃刀量很小时,刀具对工件表面的挤压和打滑会形成附加的塑性变形,增大表面粗糙度值。

3.1 正交试验的极差分析

对于所采用的精车外圆样件,加工实验是以正交表L9(34)为模板的正交试验。其中影响表面粗糙度的3 个因素分别是进给量A、切削速度B 和背吃刀量C,各因素对应了3 个水平。以表面粗糙度Ra为分析指标,将正交试验的结果进行极差分析,如表2 所示。

表2 中Ki行的数值分别是因素A、B、C 的第i 水平所对应的表面粗糙度Ra之和。ki为i 水平的平均值。极差是同一列中k1、k2、k3极值之差,反映了因素水平对试验指标的影响程度。

通过表2 的极差分析可以判定:实验中各因素对指标表面粗糙度Ra影响按大小顺序来说应为切削速度B、进给量A、背吃刀量C,最好的方案是B2A3C1,即B2切削速度,第2 水平:400 r/min;A3进给量,第3 水平:0.3 mm/r;C1背吃刀量,第1 水平:0.1 mm。

表2 加工表面粗糙度的极差分析

但是,通过对样件表面形貌的观测实验表明,切削速度影响样件表面粗糙度是另有原因的。

3.2 样件表面形貌的观测

通过超景深三维显微镜分别以×30、×100 及×200 的放大倍数对实验样件表面进行观测,并记录和存储观测照片。图4~6 为不同切削速度下的样件表面显微照片。

从图4~6 中可以看出,在切削速度为200 r/min条件下样件表面有明显受刀具挤压、划擦的痕迹,且存在由于刀具切削、挤压样件表面而产生的样件材料表面的塑性变形和裂纹;在切削速度为400 r/min 条件下刀具对样件表面的破坏程度更加严重,样件表面产生大量的由塑性变形形成的材料凸起和凹坑,在样件8 的表面还存在较为明显的材料剥落痕迹,这也是在400 r/min 切削条件下样件表面粗糙度值增大的一个主要原因,在这种情况下虽然样件表面粗糙度值有所增大,但加工表面的接触刚度将显著降低,这将影响零件的工作性能和使用寿命;在切削速度为800 r/min 条件下,观测样件表层破坏程度较小,刀具刻痕清晰整齐,样件表面质量良好。这主要是由于增大切削速度,使得刀具对样件表面的作用时间减小了,样件表层金属材料受刀具切削力而塑性变形的时间缩短了,这样样件的表层金属不至由于受到拉伸塑性变形过大而产生裂纹与破坏。因此认为尽管在切削速度为200 r/min和400 r/min 时加工表面的粗糙度值有所增大,但是,这种表面粗糙度值的增大是在牺牲金属表面层质量的前提下获得的,这使得零件表面的接触刚度明显降低。这种方法获得的较大的表面粗糙度值与加工目的是相违背的。为了在保证样件良好的表面层质量下尽可能大的表面粗糙度值,选用较高的切削速度。

尽管背吃刀量对表面粗糙度的影响并不显著,但增加背吃刀量可增大刀具对样件表面的挤压力,增加样件材料表面的纤维化程度,实现表面的强化和硬化。为提高表面的接触刚度,可相应增大背吃刀量。

从图4~6 中可看出,刀尖作用在样件表面的刻痕较细,这反映出加工过程中刀尖圆弧半径较小。尖细的刀尖对样件表面将产生更多的刻划作用,而不是希望获得的因刀具“咬”不住金属而产生的挤压作用,并且尖细的刀尖对样件表面纤维的破坏将加剧加工表面的凸凹不平。此外,锋利的刀尖减少了刀具对样件表面的实际作用面积,将造成应力集中,不利于挤压作用均匀地施加于样件表面。

根据正交试验及表面形貌观测所获得的规律,为保证表面接触刚度的同时获得更大的表面粗糙度值,可在选用更高切削速度(1 000 r/min 以上)的同时,以大的进给量(0.3 mm/r),大的背吃刀量(如0.2 mm)并相应增大所用刀具的刀尖圆弧半径,以获得较为理想的加工表面。

3.3 加工实例

图7 为采用上述推荐切削用量并增大刀具刀尖圆弧半径后获得的挤压切削样件表面形貌图。表面规则的波纹型纹理增大了表面粗糙度值,相应地增大了表面摩擦系数,同时由于切削时刀具对样件的挤压作用,使得样件表面的接触刚度明显增大。经分析,在保证接触刚度的前提下,挤压切削加工的样件表面摩擦系数增大了约29%。

4 结语

本文针对特殊零件表面对摩擦系数和接触刚度的双重要求,研究了一种表面挤压切削加工方法,该方法通过切削过程中施加刀具对工件的挤压作用,获得大粗糙度值和强化表面。对影响加工表面质量的切削参数进行了实验研究,最终通过加工获得了较为理想的加工表面。所得结论如下:

(1)通过挤压切削加工可增大加工表面的表面粗糙度值和接触刚度,使加工表面的摩擦系数和使用寿命得到相应提高。

(2)切削速度、进给量和背吃刀量对挤压切削加工表面粗糙度的影响程度依次由大变小,但较低的切削速度将造成工件表面质量的破坏。

(3)改变背吃刀量和刀尖圆弧半径的大小对改善加工表面的接触刚度都有一定的影响。

[1]文武.铁路车辆盘形制动噪声的有限元复特征值分析[D].成都:西南交通大学,2007.

[2]Majumdar A,Bhushan B.Fractal model of elastic -plastic contact between rough surfaces[J].Journal of Tribology,1991,113(1),1 -11.

[3]李小彭,郭浩,刘井年,等.考虑摩擦的结合面法向刚度分形模型及仿真[J].振动、测试与诊断,2013,33 (2):210 -213.

[4]李辉光,刘恒,虞烈.粗糙机械结合面的接触刚度研究[J].西安交通大学学报,2011,45 (6):69 -74.

[5]温淑花,张学良,武美先,等.结合面法向接触刚度分形模型建立与仿真[J].农业机械学报,2009,40(11):198 -202.

[6]曾忠,王劲.金属表面挤压切削及仿真研究[J].机械设计与制造,2008(8):129 -130.