IGBT模块焊料层空洞对模块温度影响的研究

2014-04-18张泽峰陈明祥

徐 玲,周 洋,张泽峰,陈明祥,刘 胜

(华中科技大学机械科学与工程学院,武汉 430074)

0 引言

近年来,绝缘栅双极晶体管 (IGBT,insulated gate bipolar transistor)以其输入阻抗高、开关速度快、通态电压低、阻断电压高、承受电流大、热稳定性好等特点,成为当今功率半导体器件发展主流。其应用领域广阔,现已广泛应用于高铁及轨道交通、汽车电子、风电、太阳能、家电节能、UPS、数控机床、焊机、电力传输等领域。

IGBT模块耐压600 V以上、电流10 A以上、频率为1 kHz以上,在工作条件下其输出功率高,功耗大,进而发热量大。研究表明,电子产品失效的原因约有60%是由温度升高造成的,并且器件的失效率随温度的升高呈指数趋势增长,温度每升高10℃失效率将提高一倍[1]。因此,对IGBT封装,散热是提高器件可靠性及寿命的关键。

IGBT模块工艺中涉及环节颇多,在真空回流焊接工艺过程中,芯片与直接敷铜陶瓷基板(DBC,direct bond copper)上铜层之间的焊料层以及DBC下铜层与模块底板之间的焊料层由于工艺限制,均会存在空洞。空洞出现的原因来自于多方面,其存在极大的影响了模块的热性能,使得模块热阻增大、散热性能降低、器件局部温度升高,甚至在长期工作条件状态下会造成焊料层与基板脱层等失效,而降低模块的可靠性和使用寿命[2,3]。因此,弄清焊接过程中空洞的形成机理,并研究空洞对模块的温度及可靠性的具体影响意义重大。国内外关于空洞对器件温度的影响已进行了一些研究[4~12],但空洞的位置分布、尺寸大小等细节参数对芯片及模块温度的影响尚无具体分析。

下面首先分析了焊料层中空洞的形成机理,再对比模块有无空洞两种情形下的器件热性能。由于模块在工作条件下的测量不稳定性及复杂性,故采用有限元分析(FEA,finite element analysis)方法对该器件进行热特性及机械特性研究,故建立IGBT模块的有限元分析模型,计算焊料层中的空洞对封装体的温度分布的影响,研究空洞的尺寸大小和位置分布等对器件温度分布的影响。

1 IGBT模块焊料层空洞形成机理

1.1 IGBT 模块结构

IGBT模块封装结构,如图1所示,芯片焊接到DBC基板上,DBC基板焊接到铜基板上,再通过粗铝线键合工艺实现芯片及外接端子之间的电气连接,而后密封胶水安装壳体,再灌注硅凝胶,实现模块内部的密封、防潮、防震及绝缘。

图1 IGBT模块示意图(键合铝线未显示)

1.2 焊料层空洞形成机理分析

焊料层的空洞出现在贴片工艺步骤中。IGBT模块的贴片工艺主要采用 Sn96.5Ag3Cu0.5焊膏(简称SAC305)和真空回流焊接技术。

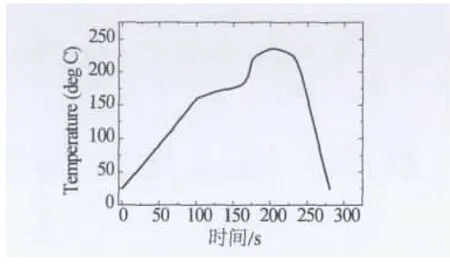

SAC305焊膏的熔点为217℃ ~219℃,回流峰值温度设为240℃,液相线上停留时间设为60 s,加热因子为660 s·℃,满足焊膏加热因子最佳范围[13],由此设计出对应回流曲线,如图2所示。

IGBT芯片面积通常为6 mm×6 mm及以上,属于大芯片焊接,为了提高焊接质量,在回流工艺中形成氮气氛围以减少焊膏熔化过程中成分氧化而产生杂质,同时增加真空步骤,施加负压抽取挥发性物质,以提高焊接质量,减少焊料层空洞的产生。

图2 真空回流焊接回流曲线

然而,焊膏在焊接过程中溶剂和部分添加剂挥发,增加真空条件的负压载荷只能减少挥发的残留,而未完全挥发的成分则在合金焊料粉熔化后再冷却的过程中夹杂在焊料层中,从而形成空洞。并且溶剂及助焊剂的粘性越强,其挥发物越易被吸附,从而焊点空洞越容易形成。此外,杂质在液态的合金焊料粉中聚集,同样形成空洞。

空洞在IGBT模块的使用过程中并不维持稳定,由于材料热膨胀系数(CTE,coefficient of thermal expansion)的不匹配,随着工作过程中模块温度的变化将产生热应力,从而使得空洞进一步扩大,长期使用甚至造成相邻空洞连成片而产生焊料层的脱层,从而造成模块的功能失效。

2 模型描述及仿真相关参数

以1200 V、75 A的IGBT模块为例,建立有限元模型进行分析。其中IGBT芯片为主要热源,其工作中的功率损耗为60 W,芯片尺寸为6.5 mm×6.5 mm,模块内部共有六块IGBT芯片,分布在两块DBC基板上。底板材料为铜。

采用COMSOL有限元分析软件计算稳态热传导问题,建立几何模型和有限元模型时作出如下假设:铝线线径为0.5 mm,相对模块整体传热很小,故认为芯片热量不沿铝线传递,因此模型中忽略键合线;IGBT器件工作中,热传递方式包括模块内部由于芯片自发热进行的热传导,模块表面于外界空气的对流换热,以及热源的辐射换热。在计算中,由于工作温度不高于125℃并且模块内部填充热导率小于1 W/(m·K)的硅凝胶,故忽略了辐射换热和模块内的对流换热;模块整体安装在带翅片的热沉上进行强制对流换热。综上,认为模块的热传递途径为对芯片施加均匀热源,热量从芯片通过焊料、DBC、铜基板、热沉途径向外界传热。基板底面施加当量对流换热系数(2000 W/m2·K),环境温度取40℃;对于芯片,考虑温度对材料性能的影响;对于焊料层空洞,假设空洞为圆柱形,且贯穿整个焊料层;网格为四面体单元,铜基板部分网格尺寸为1.2 mm ~9.60 mm,芯片和焊料层部分网格尺寸为0.48 mm~6.6 mm。有限元网格模型,如图3所示。

图3 有限元网格模型

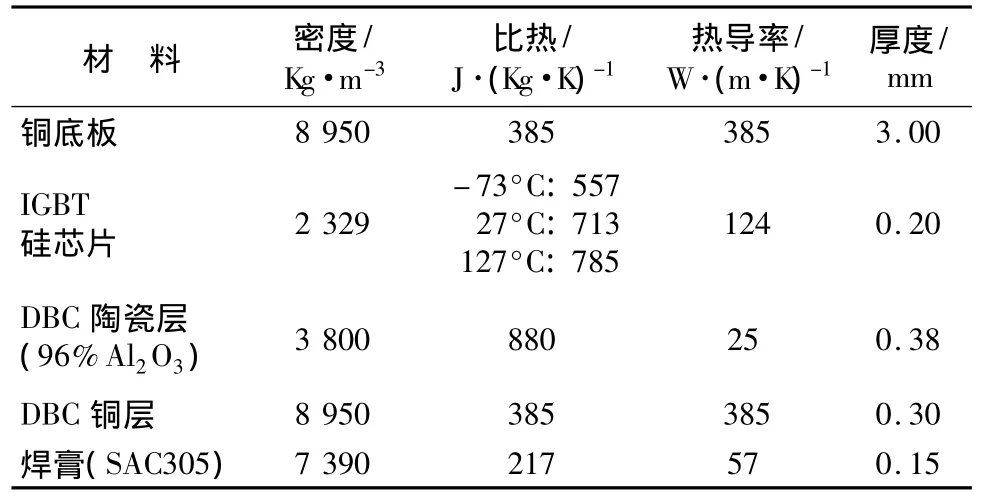

有限元分析模型中具体各部分材料参数及厚度,见表1。

表1 IGBT模块有限元模型材料性能参数及厚度

3 结果分析及讨论

3.1 空洞检测试验结果

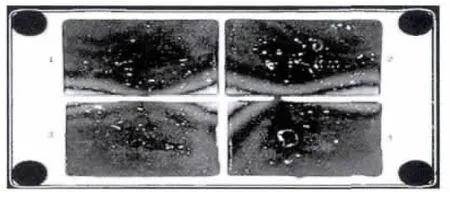

无损检测焊料层的空洞通常采用超声波扫描显微镜(SAM,scanning acoustic microscopy)方法,通过超声波穿透模块,其中缺陷处的空气层阻断超声波的传输,可以分层反应出空洞的位置和尺寸,检测结果,如图4所示。图4中可见四块焊料层,分别编号为1、2、3、4,其中白色亮点即为焊料层空洞。经测量可知,焊料层中最大空洞直径为2.28 mm。

图4 焊料层空洞检测SAM图像及空洞直径测量

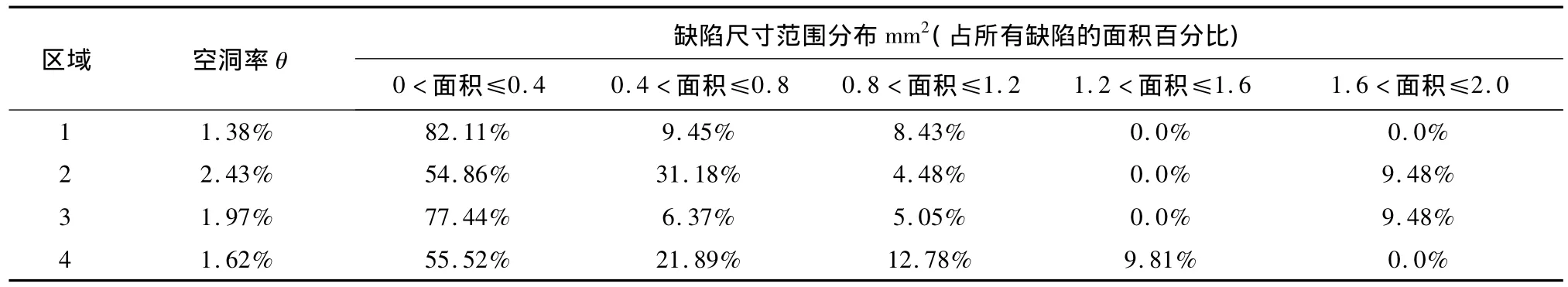

定义空洞率θ为空洞面积占焊料总面积之比来定量描述焊料层空洞大小,将所测系列芯片的焊料空洞测量结果,见表2。

表2 焊料层空洞尺寸测量

3.2 焊料层无空洞与有空洞时模块整体温度分布

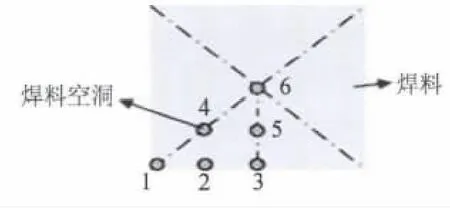

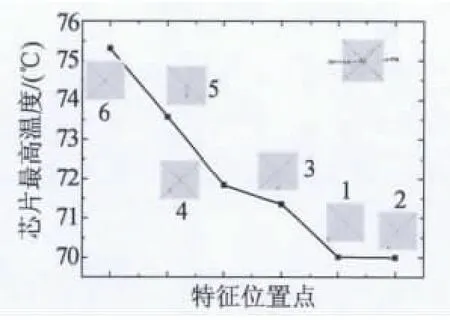

首先针对焊料中出现空洞位置进行设定及编号。焊料表面为正方形,由于对称性,在三条边上设定总计六个空洞点(编号1-6)作为空洞位置的特征点,如图5所示。

图5 焊料层空洞分布示意图

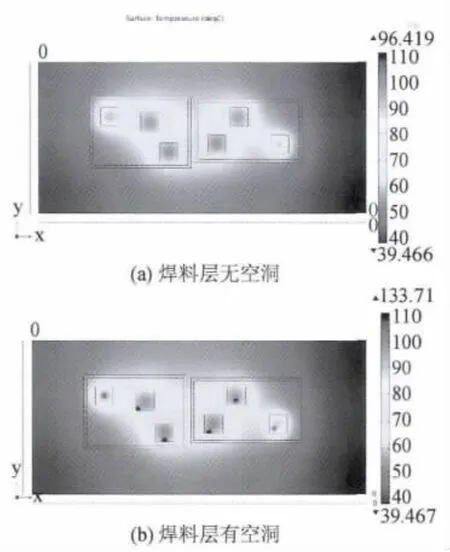

模块温度分布,如图6所示。

图6 模块温度分布

焊料层无空洞时模块整体温度分布如图6(a)所示,最高温度为96.414℃。而当模块内出现空洞,在六块芯片上分别增加一个空洞,即使空洞率很低(此处根据上文所测焊料层空洞尺寸分布,取中间值即空洞半径0.5 mm,空洞率为1.8%),芯片最高温升高为133.71℃,出现在空洞上方,形成热斑,直接造成芯片烧毁,如图6(b)所示。

当焊料层出现空洞时,空洞处的热导率为空气热导率5 W/(m·K),远远低于焊料的导热能力,热量在空洞处聚集形成热斑,烧毁芯片。

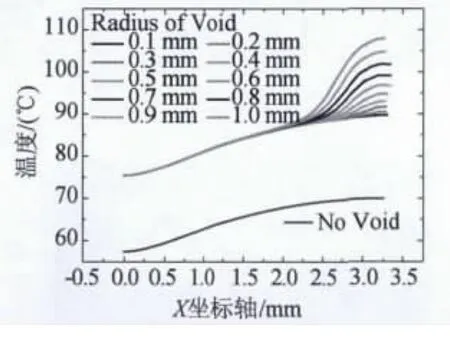

3.2 空洞尺寸对温度分布的影响

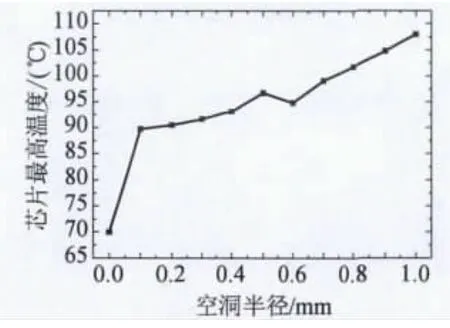

针对3.1中模块中存在空洞的情况进一步进行分析,研究空洞尺寸对温度分布的影响。空洞尺寸影响芯片热斑处的最高温,在焊接工艺中难免出现空洞,故而研究满足可靠性要求的空洞率允许范围来规范工艺,从而制定焊接工艺的检测标准。假设空洞位于焊料层的中心,空洞半径从0 mm~1 mm变化且变化步进为0.1 mm时,芯片温度分布如图7所示。从图中可以看出,存在空洞时温度明显上升,并且,随着空洞直径的增加,芯片位于空洞上方位置的温度急剧增加。无空洞时,芯片最高温度为70℃,而当空洞尺寸增加到半径1 mm时,芯片最高温升高到107℃。焊料层空洞半径与芯片最高温度的关系如图8所示。由图7可见,从焊料层存在空洞开始,焊料层空洞半径与芯片最高温基本呈线性关系。

图7 焊料层空洞半径与芯片温度分布的关系

图8 焊料层空洞半径与芯片最高温度的关系

3.3 空洞位置分布对温度分布的影响

焊料层空洞无法避免的时候,焊料层空洞的位置就变得尤为重要。关键部位确保无空洞,部分位置出现空洞在可靠性适应范围之内是可以接受的。基于整体模块的分析结果,分析图5中1-6特征点。通过有限元计算确定不同位置空洞分布对芯片最高温的影响,计算结果如图9所示。从图中可以发现,焊料空洞越靠近焊料层中央(如点1、2、3),造成的温度增加就越高。如果焊料层空洞位于底边角点处(如点5、6),则温度增加就较少。当空洞半径为0.5 mm时,空洞出现在最中心时芯片最高温为76℃,而位于底边中心处芯片最高温则为70℃。这是因为越靠近焊料中心的位置,越容易形成热量集中而导致温度较高。因此,控制空洞出现的位置在焊接工艺中也极为重要,在焊料层空洞无法避免的时候,尽量使空洞出现在角落处,可降低空洞对温度增加的影响。

图9 不同位置空洞分布与芯片最高温的关系

3.4 空洞存在时焊料层厚度对温度分布的影响

空洞的存在及焊料层本身性质同时作用于对模块温度分布的影响,因此进行多重因素的分析,进一步针对空洞存在时焊料层厚度变化对模块温度分布的影响进行分析。

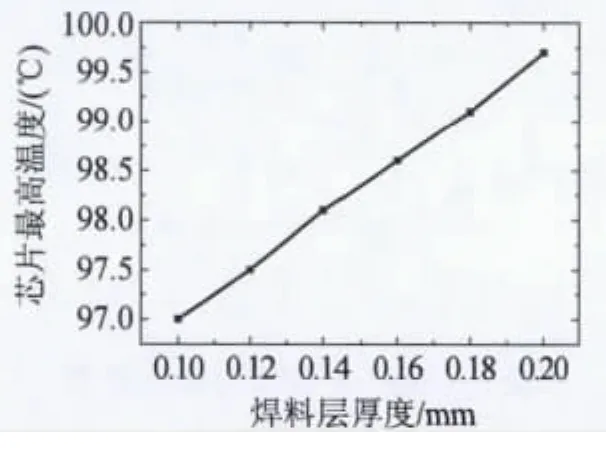

参考 IGBT模块的贴片焊接工艺,焊料层厚度从0.1 mm~0.2 mm进行参数化分析,步进取0.02 mm。此时,设定空洞半径0.5 mm,空洞位置位于6号点(参考图5空洞位置标注)。研究焊料层厚度与芯片最高温度的关系,分析结果如图10所示。

图10 焊料层厚度与芯片最高温度的关系

从图中可见,焊料层厚度与芯片最高温度的关系几乎呈线性变化,且焊料层厚度每增加0.1 mm,芯片最高温升高2.7℃。据此可控制焊料层的最高厚度。

4 结语

通过上述分析,得出以下结论:

(1)空洞存在极大地增加了芯片最高温度。无空洞时芯片的最高温度仅为96.414℃,而当空洞半径为0.5 mm时,芯片最高温达到133.71℃,出现在空洞位置处,造成芯片局部过热而烧毁。

(2)空洞尺寸越大,温度增加越明显。随着空洞尺寸从0增加到1 mm,芯片最高温度从70℃增加到107℃。

(3)焊料层空洞越靠近中心位置,相应芯片的最高温度就越高。当空洞半径为0.5 mm时,分析六个特征位置点空洞可以发现,空洞出现在最中心时芯片最高温为76℃,而位于底边中心处芯片最高温则为70℃。

(4)焊料层厚度越大,相应芯片的最高温度就越高。当空洞半径为0.5 mm,空洞出现在最中心时,随着焊料层厚度从0.1 mm到0.2 mm变化时,焊料层厚度每增加0.1 mm,芯片最高温升高2.7℃。

因此,在焊接工艺中,由于现有的真空回流焊接工艺条件无法避免空洞的形成,那么保证一定的空洞率范围即控制空洞尺寸在允许大小之内,并且控制空洞出现的位置尽量在边角处,焊料层厚度可适当减薄,将极大地降低空洞的存在对温度升高的影响,从而提高模块的可靠性和使用寿命。

[1] 刘勇.微电子器件及封装的建模与仿真[M].北京:科学出版社.2010.

[2] OTIABA K C,BHATTI R S,EKERE N N,et al.Thermal Effects of Die-Attach Voids Location and Style on Performance of Chip Level Package[C]//In Adaptive Science and Technology(ICAST),3rd IEEE International Conference,2011:231-6.

[3] FLEISCHER A S,CHANG L H,JOHNSON B C.The Effect of Die Attach Voiding on the Thermal Resistance of Chip Level Packages[J].Microelectronics Reliability,2006,46(5-6):794-804.

[4] LIU Y.Power Electronic Packaging:Design,Assembly Process,Reliability and Modeling[M].Germany:Springer,2012.

[5] 丁杰,唐玉兔,忻力,等.IGBT模块封装的热性能分析[J].机车电传动,2013(02):9-12.

[6] 施建根,孙伟锋,景伟平,等.车载IGBT器件封装装片工艺中空洞的失效研究[J].电子与封装,2010(2):23-7.

[7] 张小玲,张健,谢雪松,等.IGBT热特性的仿真及焊料层分析[J].功能材料与器件学报,2011,(6):555-8.

[8] 张雨秋,刘玉敏.智能功率模块的封装结构和发展趋势[J].电子与封装.2009(4):4-7.

[9] XU L H,PANG J H L,CHE F X.Impact of Thermal Cycling on Sn-Ag-Cu Solder Joints and Board-Level Drop Reliability[J].Journal of Electronic Materials,2008,37(6):880-6.

[10] ONUKI,J,CHONAN,Y,al.Influence of Soldering Conditions on Void Formation in Large-Area Solder Joints[J].Materials Transactions.2002,43(7):1774-7.

[11] ZHAI M,GUO MJ.Effect of High-Temperature Solder Void on Heat Dissipation Performance of Smart Power Module[C]//International Conference on Electronics and Optoelectronics.Dalian,China:IEEE Computer Society.2011(1):1404-6.

[12] LIN Y H,HU Y C,TSAI C M,et al.In Situ Observation of the Void Formation-and-Propagation Mechanism in Solder Joints Under Current-Stressing[J].Acta Materialia,2005,53(7):2029-35.

[13] 吴懿平,丁汉.电子制造技术导论[M].北京:机械工业出版社,2004.