某型空空导弹壳体加工技术

2014-04-16王东升王槐德

□ 王东升 □ 王槐德

1.上海交通大学 空天学院 上海 200240

2.中航工业 空空导弹研究院 河南洛阳 471003

壳体是某型空空导弹弹体的重要组成舱段,其加工质量直接影响整弹的工作安全性能。因此,合理制订工艺流程以及有效的工艺措施,对实现壳体的高质量高效率加工至关重要。

1 工艺性分析

壳体是某型空空导弹重要承力部件。为减轻质量、节省装配空间,同时保证舱段装配连接接口的刚度,壳体材质选择了密度低、强度高的硬质变形铝合金2A12,因壳体为薄壁筒形件,故材料切削加工工艺性较差。

1.1 铝合金材料性能分析[1]

(1)铝合金材料的塑性、韧性好,黏附性强,在切削过程中切屑不易分离,易黏附在刀具刃尖上形成积屑瘤,既损害刀具耐用度,又影响表面加工质量。

(2)铝的线胀系数是钢的2.38倍,在切削过程中热变形大,影响加工精度。

(3)铝合金的弹性模量低,刚度差,切削变形大,且加工后易产生较大的弹性回复,影响尺寸精度与表面质量。

(4)铝合金硬度偏低,在加工、装卸、转运过程中极易划伤、磕碰零件已加工表面,表面粗糙度与外观质量要求指标难于保证。

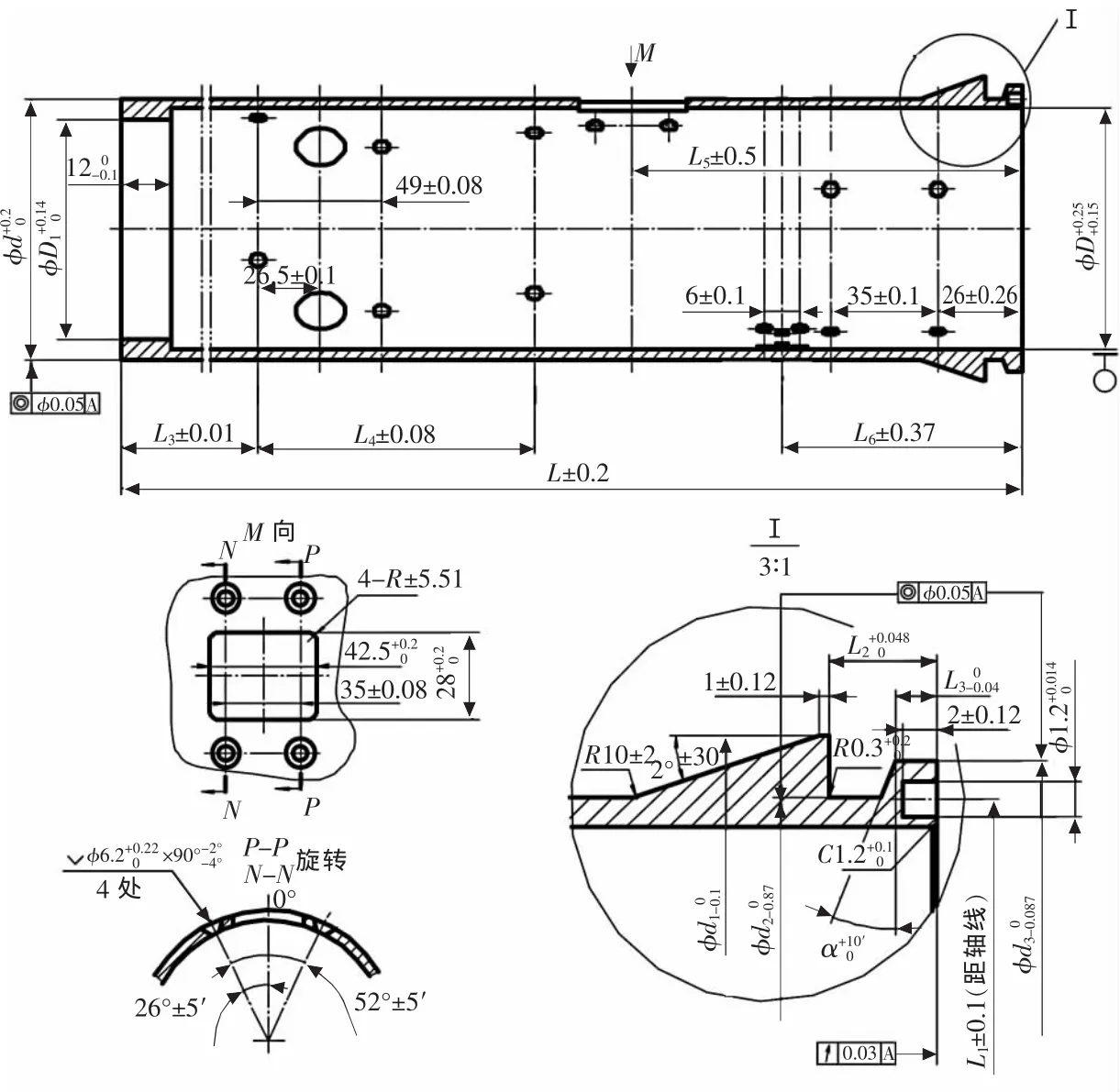

1.2 零件结构分析

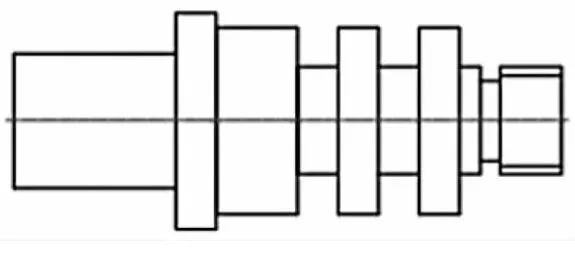

壳体结构如图1所示,长度为L,外圆直径为d,内圆直径为D,壁厚为t,孔径与壁厚比值为58,属薄壁件;长度与孔径比值为6,属深孔件;零件外圆上有1处窗口及13组带有角向位置要求的孔或沉孔系,且有内倒角加工要素,结构复杂;端部环槽是壳体与其它舱段连接装配部位,其尺寸精度、形状精度要求高,加工过程中要避免薄壁深孔件的变形,难度极大。

▲图1 壳体结构示意图

1.3 主要尺寸精度及技术指标要求

(2)环槽尺寸精度高,径向尺寸公差0.087 mm,轴向尺寸公差0.04 mm,角度尺寸

(3)薄壁外圆上的窗口、孔系及沉孔系角向尺寸精度较高,均为±5′。

(4)壳体外圆、环槽外径对内圆的同轴度为φ0.05 mm,环槽端面跳动为0.03 mm。

(5)内圆、环槽角度斜面、定位孔等加工要素的表面粗糙度为Ra1.6。

2 壳体加工变形成因分析

壳体属铝合金薄壁深孔件,材料与结构形式决定了壳体存在刚度差、强度弱的缺点,在切削加工过程中因受夹紧力、切削力、切削热和残余应力的影响,极易产生变形,是实现高效高质加工的最大瓶颈。因此,对壳体加工变形的成因进行分析,制定相应的控制措施,减小加工变形,是提高加工精度与加工效率的关键。

在切削加工过程,影响薄壁铝合金件加工变形的主要因素可以概括为以下几个方面。

2.1 毛坯初始残余应力

壳体材质为硬质变形铝合金2A12。为了获得足够的强度与韧性,该铝合金毛坯必须进行固溶与时效处理,而淬火过程将会产生很大的淬火残余应力[2]。在切削加工过程中,随着材料不断去除,零件截面尺寸和形状不断变化,毛坯初始残余应力将不断释放与重新分布,直至达到新的应力平衡状态,在此过程将产生较大不可回复的变形。

2.2 切削力与切削热引起的变形

在切削过程中,为了克服被加工材料的弹性变形、塑性变形以及刀具与切屑、工件之间的摩擦,会产生切削力和切削热[3]。在切削力作用下,一方面因工件刚度低、材料弹性模量小,易产生回弹变形;另一方面,切削力较大,在超过铝合金的屈服极限时,易引起工件的挤压变形。另外,在切削热作用下,因工件长度大,切削加工的走刀路径长,工件加工表面的受热情况不一致,温度分布不均,将产生热应力,引起变形。

2.3 工件的装夹变形

壳体属薄壁深孔铝合金件,径向刚度差,装夹时的径向夹持力若控制不当,过大会导致工件被挤压变形,影响加工表面的尺寸精度和形状、位置精度;过小则易发生装夹不稳,工件滑移,严重影响尺寸加工精度。另外,如果夹紧力与支承力的作用点选择不当,将会引起附加应力[4],与切削应力、热应力及工件固有残余应力耦合,导致内应力重新分布,引起变形。

除上述不利因素外,机床和工装的刚度、切削刀具和参数、切削参数和工艺系统散热性等都对零件的变形有一定的影响。

3 工艺设计及技术措施

壳体壁薄孔深,结构刚性差,加工变形严重,是影响加工精度和加工效率的关键问题。为了减小加工变形,提高加工精度,根据工件结构特点和技术要求,合理设计工艺方案及加工余量至关重要。

3.1 工艺方案设计

壳体加工成型后的壁厚为t,不足毛坯壁厚的1/8;质量不足毛坯质量的1/9,材料去除率高,加工变形严重。因此,在工艺设计时,需划分加工阶段,分配加工余量,粗加工、半精加工和精加工分开进行,逐步消除粗加工时因切削力过大而产生的变形,提高加工精度。另外,因壳体尺寸精度和形位精度要求高,精加工过程的工件变形极不利于加工精度的保证。因此,在粗加工与半精加工之后,需安排人工时效工序,通过冷热循环稳定化处理,充分消除工件内应力,减小精加工时的变形。工艺方案设计为“先粗后精,先内后外”,工艺路线为:粗加工→人工时效(去除内应力)→半精加工→人工时效(去除内应力)→精加工。

工艺总体方案确定后,各加工要素精加工顺序的合理安排对于提高工件加工精度和加工效率至关重要。结合工件结构特点和技术要求,安排各加工要素精加工顺序为:内孔→环槽→端面定位孔→外圆→圆周窗口、孔及沉孔系。

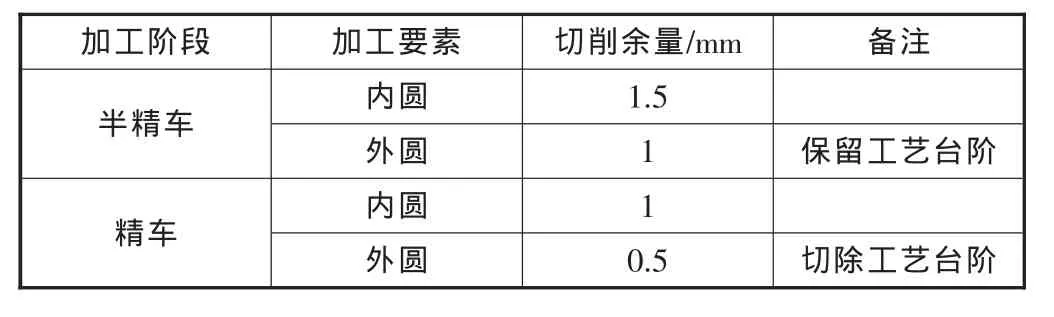

3.2 加工余量设置

对于易变形的薄壁深孔铝合金件,合理设置各加工阶段的加工余量是有效控制加工变形、提高加工精度的重要措施。根据壳体结构特点,主要通过车削加工来去除余量,因此,合理设置加工余量极为重要。在粗车阶段,根据工件结构刚度及变形情况,应尽可能多地去除各表面加工余量。在半精车阶段,主要是消除粗加工的变形,同时为精车修复装夹定位基准,加工余量设置适量即可。精车成型阶段要按设计图样要求保证工件内外圆尺寸精度、表面质量及技术要求,为减小加工变形,加工余量应尽可能小,够用即可。半精车及精车加工余量设置见表1。另外,因圆周窗口、孔及沉孔系的加工余量小,对工件变形的影响也小,可安排精铣工序一步加工到位,避免车削过程的断续切削问题。

表1 加工余量参数

4 控制加工变形的技术措施

4.1 均匀去除毛坯径向余量

为了减少对材料内部晶粒结构的破坏,同时减小毛坯初始残余应力释放与重新分布对加工变形的影响,车削加工时应尽可能保证刀具路径与工件材料内部的晶体排列方向一致,尽可能均匀去除工件圆管毛坯轴向整长范围内的径向余量,以保证刀具路径与工件圆管毛坯母线尽可能多的重合。而半精车、精车加工基准面均由粗车成形或逐步修正成形,即刀具路径由粗车刀具路径过渡而来。因此,在粗车阶段应对工件毛坯内外圆进行找正,控制对边4点跳动不大于0.5 mm,以便车削时能均匀去除径向余量。

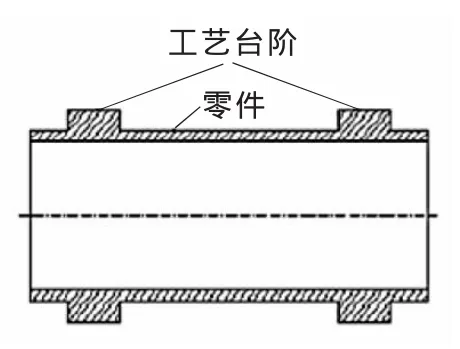

4.2 提高工件刚度

壳体属薄壁长筒件,在以卡盘夹持、中心架辅助支撑的装夹方式车削内孔时,因工件径向刚度差,夹持处易受夹持力作用而产生变形,支撑处易受中心架滚轮的挤压而产生变形。另外因工件刚度不够,加工深孔时易产生切削振动,严重影响内孔尺寸精度及表面粗糙度。为此,在工件外圆恰当位置设置具有一定刚度(厚度)的工艺台阶(如图2),一方面可提高工件刚度,减小切削振动,另一方面可提高中心架支撑处装夹刚度,减小装夹变形。而在车削外圆时,因刚度低,易产生切削振动,尤其在刚度极弱的半精车、精车阶段,更为严重。因此在薄壁筒形件的加工中,常采用填充机械加工法[5]解决。 在工件内孔中填充橡胶板(厚度3~5 mm)贴合内壁,当工件回转时,在离心力作用下橡胶板可均匀紧贴在内壁上,起到增加壁厚、提高刚度、吸收振动的作用,提高加工精度。

4.3 合理选择工件的装夹方式

装夹方式的选择,对于薄壁件的加工至关重要。合理的装夹方式,可以有效控制装夹变形,减小加工变形。在粗车阶段,因工件刚度较强,且切削力较大,宜选择三爪反撑、尾顶尖顶紧的装夹方式加工外圆。选择三爪夹持、中心架辅助支撑的装夹方式加工内孔,但夹持力须控制适当。在半精车、精车阶段,因工件刚度低,为了减小非均匀径向力[6]对工件的影响,应改用扇形软爪夹持,增大工件夹持部位的受力面积,使径向受力均匀,减小装夹变形。工件的圆周窗口、孔及沉孔系在铣削时,因工件壁厚已成型,径向刚度差,宜采用一端扇形软爪反撑、一端堵头顶紧方式加工,反撑力不宜过大,能够克服法向切削力,加工时工件稳定即可。

4.4 合理选择刀具材料

在切削加工中,合理选择刀具材料,对减小切削力及加工变形有重要意义。因铝合金具有切屑不易分离、刀刃易产生积屑瘤等特点,要求刀具应具备足够的强度、韧性和高耐磨性。而工件尺寸精度与表面质量要求较高,且壁薄易变形,要求刀具切削刃具有良好的锋锐性。因此,可选用硬度、强度、韧性均高、耐磨性好以及刃口锋锐的硬质合金刀具。由于P系和M系硬质合金刀具中含有与铝材料亲和性好的TiC成分,不利于切削,因此宜选择K系硬质合金刀具。为提高加工效率,粗加工阶段选用冲击韧性较高[7]、可承受大吃刀量的YG8刀具。为保证加工表面质量,在精加工阶段选用抗黏结性、抗氧化性较好的YG3刀具。

▲图2 工艺台阶示意图

涂层刀具与陶瓷、金刚石刀具均拥有良好的性能,但因涂层刀具刃口圆弧半径大,锋锐性差,切削过程的切削力大,易使工件变形。Al2O3陶瓷刀具材料与切屑(Al2O3)材料相同,亲和性大,切削过程易产生黏结和积屑瘤,刀具耐用度差,而金刚石刀具价格昂贵,都不宜选作较高精度薄壁铝合金件的加工刀具。

4.5 合理选择刀具几何角度

合理的刀具几何角度,对减小切削力、切削热和切削变形,提高加工精度和表面质量至关重要。刀具前角的大小,决定着切削变形和刀具的锋锐程度。前角大,刀具锋锐,可减小切削力、切削热和切削变形,但前角过大,会使刀具的楔角减小,刀具强度减弱。刀具后角的大小直接影响着刀具刚度,增大后角有利于提高刀具耐用度,但会削弱刀刃强度。工件材料强度、硬度较高时,应取较小后角;工件材料软、黏时,应取较大后角[8]。结合壳体的材料特性、结构特性及精度要求,选取刀具前角为12~17°,后角为8~10°;刀尖圆弧半径取值时应同时考虑刀尖锋锐性与耐磨性的要求,一般取值为R0.2~0.4,粗加工选较大值,精加工选较小值。

4.6 合理选择切削用量

切削量的选择,不仅直接影响切削力、切削热和切削变形的大小,而且关系着刀具耐用度、工件加工质量与加工效率。粗加工阶段,为提高加工效率,一般都选取大的背吃刀量和进给量。由于壳体壁薄、易变形,加工精度高,而且铝件粗加工时的变形量直接影响最终精加工尺寸精度,因此在实际加工中宜选择适中的背吃刀量(ap=1.5~2.5 mm)、进给量(f=0.12~0.16 mm/r)以及切削速度(vc=300~400 m/min)。因为受切削用量的影响,为进一步提高加工效率,在粗车阶段可采用反复多层切削法[9],在一次装夹下完成多次进刀加工,逐步去除过大的加工余量,不仅可以保证加工效率,也可以减小加工变形。在精加工阶段,为了减小加工变形,提高工件的加工精度与表面质量,应选取较小的背吃刀量(ap=0.25~0.5 mm)、进给量(f=0.5~0.1 mm/r)以及较高的切削速度(vc=500~600 m/min)进行加工。

4.7 合理选择切削液

壳体壁薄,热容量较小,极易在切削热作用下产生变形,导致高精度尺寸超差。因此,宜选用冷却效果好的水基乳化切削液,并连续充分浇注。在实际加工中,选用2号乳化油加水稀释成乳化液作为切削液。

5 关键技术分析

5.1 深孔精车技术

为了提高外圆及其圆周方向加工要素的装夹基准精度及一致性,精车内孔时尺寸公差取值为0.05 mm,加工难度极大。为了解决此问题,一方面,在精车内孔之前增加外圆半精车工序,修复装夹基准,提高装夹精度;另一方面,装夹时在扇形软爪夹持部位对应的台阶内孔处,增配内衬堵头辅助支撑,提高装夹刚度。车削时采取多层切削加工法,分3次进刀,切削深度分别为0.4 mm、0.3 mm、0.3 mm,逐步去除余量,减小加工变形,提高加工精度。另外内孔精车时,因孔径比大,刀杆悬臂长,切削过程易产生振颤,严重影响加工精度。因此,选择具备足够抗弯强度和刚度的粗刀杆进行车削是保证深孔加工精度的重要措施,精车刀杆如图3所示。为解决深孔加工散热难的问题,刀杆上设置了切削液导向槽,加工时切削液可通过导向槽直接浇注至刀具切削刃及工件切削部位,使其冷却充分、散热迅速。

▲图3 精车刀杆示意图

5.2 外圆精车技术

外圆精车时,内外圆同轴度φ0.05 mm是加工难点。因工件刚度差,采用普通的径向夹持方式加工时,易造成变形,导致加工精度难于保证。因此,宜采用轴向压紧法加工。而采用两端堵头的装夹方式加工时,受工件阶梯内孔之间同轴度误差的影响,内外圆同轴度指标φ0.05 mm同样难于保证。因此,设计了车工芯轴(如图 4),以工件深孔内圆定位,台阶浅孔后端面螺母轴向压紧的装夹方式加工。加工前,用四爪夹持车工芯轴,尾顶尖顶紧辅助支撑,通过四爪调整,找正芯轴,使两端定位外圆跳动不大于0.01 mm后,方可安装零件进行加工。除了合理设计工装、选择可靠的装夹方式外,选用精度高、运行稳定性好的机床进行加工也是保证加工精度的重要措施。

5.3 圆周上窗口、孔及沉孔系的铣削技术

▲图4 车工芯轴

壳体壁成型后,对圆周方向的窗口、孔及沉孔系进行铣削,其难点是角向位置精度高,而受工件变形的影响,位置分散的沉孔系尺寸精度难于统一保证。加工时,选用了精度高、稳定性好的带回转工作轴的立式加工中心VTC-20C,装夹采用了主轴端扇形软爪反撑、尾端堵头顶紧的装夹方式 (可选用两端堵头顶紧方式)。选用了硬质合金铣刀,在沉孔加工时选用沉孔成型铣刀。利用逐点找正加工法可很好地保证圆周上窗口、孔及沉孔系的尺寸精度与角向位置精度,但找正时间长,加工效率低,难于满足批量生产加工的要求。因此,在实际加工中,采用三段式找正加工法,即完成装夹后,找正工件头部、中间段及尾部三段外圆,使圆跳动误差不大于0.1 mm时再加工。因基准深孔及台阶浅孔在成型加工时,已经提高了公差要求及同轴度要求,三段式找正加工法易实现,不仅可以保证加工精度,也可以提高加工效率。

6 结束语

首批壳体采用了上述工艺技术进行加工,多数零件的尺寸精度、表面质量及技术条件均满足设计图样的要求,合格率达96%,直接验证了此工艺技术的可行性,同时说明了此工艺技术对于解决薄壁深孔铝合金件的切削变形问题是有效的。通过对壳体零件的加工及现场情况分析处理,对薄壁深孔铝合金件的加工有了比较深入的了解,积累了一定的经验,可以为类似薄壁深孔件的加工提供借鉴。

[1] 常永珍.铝合金薄壁零件的机械加工工艺探讨[J].山西焦煤科技,2004(11):30-32.

[2] 王秋成,柯映林.航空高强度铝合金残余应力的抑制与消除[J].航空材料学报,2002(3):59-62.

[3] 陈德兰.控制薄壁零件变形的工艺措施[J].装备制造技术,2010(6):119-120.

[4] 孔啸,李铭,卞大超.铝合金薄壁零件切削加工变形控制技术[J].机械设计与制造,2012(2):246-248.

[5] 卫光伟.薄壁圆筒零件的工艺措施探析[J].装备制造技术,2011(2):90-92.

[6] 裘俊彦,陈卫红,章磊.铝合金薄壁筒形零件车削与夹具[J].水利电力机械,2004,26(2):47-48.

[7] 黄鹤汀,吴善元.机械制造技术[M].北京:机械工业出版社,1997.

[8] 赵杰.某铝合金类零件的加工工艺分析[J].机电工程技术,2011,39(2):130-131.

[9] 张涛,李汝常,冯再新.大型铝合金薄壁件精密加工技术[J].机械工程与自动化,2005(2):61-63.