硅烷偶联剂对白炭黑与CM/SBR的填料网络及动态性能的影响

2014-04-14张玉凤陈秀霞辛振祥

张玉凤, 陈秀霞, 沈 梅, 辛振祥

(青岛科技大学高分子科学与工程学院RCAD研究室,山东 青岛 266042)

硅烷偶联剂对白炭黑与CM/SBR的填料网络及动态性能的影响

张玉凤, 陈秀霞, 沈 梅, 辛振祥

(青岛科技大学高分子科学与工程学院RCAD研究室,山东 青岛 266042)

采用偶联剂Si-69对白炭黑进行改性。实验表明,随着偶联剂Si-69用量的增多,填料在胶料中的分散性提高,使CM/SBR(氯化聚乙烯/丁苯橡胶)共混胶的力学性能提高,硫化胶的耐老化性能提高,Si-69的加入使白炭黑与橡胶基质的相容性提高,Payne效应减弱。

CM/SBR共混胶;硅烷偶联剂;填料网络;动态性能;改性

0 前 言

白炭黑具有生热低、撕裂强度高、抗湿滑性能好等优点。对于轮胎来说,可明显降低轮胎的滚动阻力,减小燃油消耗,因此被广泛应用于轮胎工业中。但是,白炭黑在胶料中分散性不佳,易自聚集,影响其在橡胶中补强作用的发挥。

硅烷偶联剂Si-69是一种适用于橡胶硫化体系的高效硅烷偶联剂,同时兼具能与无机材料结合的反应性基团和与有机材料结合的反应性基团,因此可以通过添加Si-69来改性白炭黑,提高白炭黑与橡胶的相容性,改善胶料的加工性能,提高共混胶的力学性能,同时还可防止白炭黑对硫化剂的吸附[1]。

1 实 验

1.1 主要原材料

氯化聚乙烯,СМ135B, 氯质量分数35%,青岛海晶化工集团有限公司;乳聚SBR1500, 齐鲁石化; TAIС,浙江黄岩东海化工厂;BIPB(又称无味DСP),上海高桥化工有限公司;邻苯二甲酸二辛酯(DОP),杭州有机化工厂;沉淀法白炭黑,罗地亚白炭黑(青岛)有限公司;其他原材料均为市售品。

1.2 实验方案

CM/SBR(40/60) 100(单位:质量份,下同),Mgo 5,白炭黑 30, DOP 6, BIBP 1.5, TAIC1,C1.5, CZ 1.5,PbSt 3,RD 1,Si-69为变量。

1.3 主要设备与仪器

开放式炼胶机,X(S)K-160型,上海双翼橡塑机械有限公司;无转子硫化仪,EKT-2000SP型,晔中科技股份有限公司;门尼黏度仪,EKT-2001M型,晔中科技股份有限公司;自动平板硫化机,HS 100T-RTMO型,深圳佳鑫电子设备科技有限公司;电子拉力机,I-7000S型,台湾高铁公司;老化箱,GT-7017-M型,台湾高铁公司;RPA橡胶加工分析仪 RPA2000型,Alpha科技有限公司。

1.4 试样制备

先将块状SBR在室温下薄通3次至片状,再将开炼机辊温升至80 ℃左右,将粉状CM在开炼机上薄通塑炼成半透明片状,再加入SBR胶共混。将共混后的胶料放入常温开炼机,将辊距调整到合适处,即保证辊距上方有适量堆积胶,待包辊后,依次加入氧化镁、防老剂RD。待小料完全进入胶料后,再加入白炭黑、DOP及偶联剂Si-69。混炼均匀后加入硫化剂,薄通,并打三角包,调大辊距下片。停放16 h后用平板硫化机硫化试样,硫化条件160 ℃×10 MPa×t90。

1.5 性能测试

硫化特性按GB/T16584—1996测试,硫化温度160 ℃;拉伸性能测试按照国标GB/T 528—2009,拉伸速度为500 mm/min;撕裂性能测试按照国标GB/T 529—2008,拉伸速度为500 mm/min;热氧老化性能测试按照国标GB/T 3512—2001,测试条件为120 ℃×72 h;RPA2000应变扫描测试,温度为60 ℃,频率为60 Hz,应变测试范围为0.25%~97.6%;其他测试均按照相应国家标准进行。

2 结果与讨论

2.1 门尼黏度及硫化特性分析

由图1可知,随着Si-69用量的增加,胶料的门尼黏度逐渐降低,不加Si-69的门尼黏度值为100,而加入2份Si-69后门尼黏度降低为68。当加入5份Si-69时共混胶的门尼黏度为58,这主要是由于加入Si-69后,白炭黑表面上的羟基与Si-69的烷氧基反应,降低了白炭黑的极性,改善了白炭黑的分散性,白炭黑填料网络程度降低,使混炼胶的门尼黏度降低。

由表1可以看出,加入偶联剂Si-69后,СМ/ SBR共混胶的MН值、(MН-ML)值比未加入Si-69时有所降低,Si-69的加入提高了白炭黑在胶料中的分散性,加入Si-69后,使共混胶的焦烧时间(t10)延长,加工的安全性提高。

图1 不同用量Si-69对CM/SBR共混胶门尼黏度的影响

表1 不同Si-69用量的CM/SBR共混胶的硫化特性

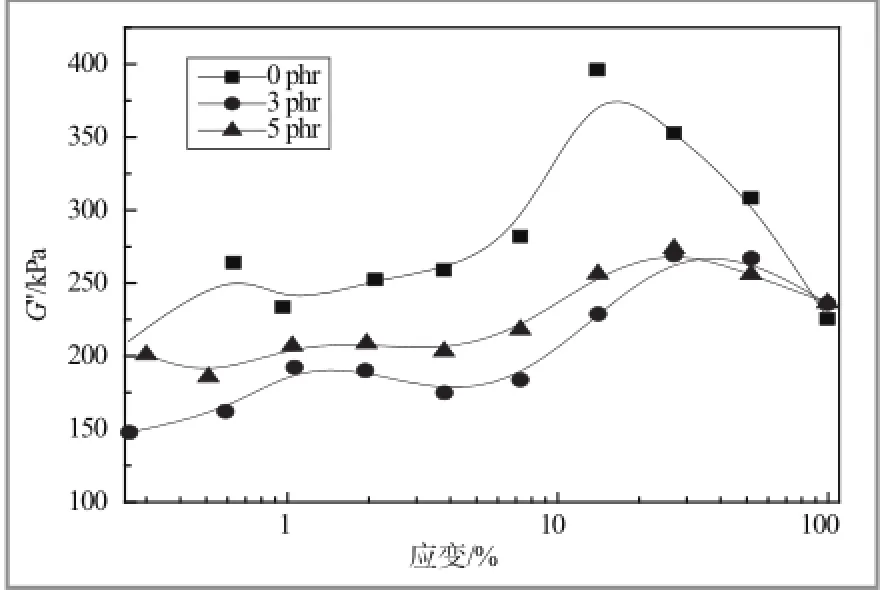

2.2 Si-69的用量对CM /SBR共混胶料动态力学性能的影响

2.2.1 储能模量的应变扫描

图2、图3分别为不同Si-69用量的混炼胶和硫化胶的储能模量与应变的关系。胶料的弹性模量(G')随应变的增大呈非线性下降,这被称为Payne 效应,通常认为这是由于填料与填料相互作用及聚合物与填料相互作用的结果。由上述二图可以看出,未加硅烷偶联剂Si-69的胶料的储能模量,明显高于加入Si-69的,这是因为在未加偶联剂Si-69的胶料中,白炭黑分散性较差,白炭黑粒子之间的聚集作用较强,形成了白炭黑的填料网络,与橡胶基体作用较弱,此时胶料的Payne效应明显。硅烷偶联剂Si-69的加入使白炭黑表面疏水化,白炭黑和橡胶基质相容,加入Si-69会明显产生低的Payne效应[2]。

由图2与图3还可以看出,硫化胶的储能模量要明显高于共混胶的储能模量,在应变达到100%时,硫化胶仍有较高的储能模量。混炼胶的动态模量是由填料网络和填料-聚合物相互作用构成的;硫化橡胶的动态模量主要是填料网络、填料-聚合物相互作用、流体动力学效应和橡胶交联网络的贡献,因为胶料在硫化的过程中产生了交联键,形成了橡胶交联网络,所以使硫化胶的储能模量增加,在较高的应变作用下,填料-填料网络、填料-聚合物网络逐渐被破坏,而橡胶交联网络相互作用力增强,即使在大的应变作用下也不会被破坏,因而导致硫化胶的G'在整个应变范围内得以提高[3]。

2.2.2 损耗模量的应变扫描

不同Si-69用量的共混胶和硫化胶的损耗模量与应变的关系如图4、图5所示。在图4中,共混胶的损耗模量随着应变的增加呈非线性下降,不加Si-69的混炼胶的损耗模量明显高于加入Si-69的,G''与填料网络结构的打破与重建密切相关,而tanδ是G''和G'的比值,即“打破与重建部分”与“保持不变部分”的比值,故G''的降低归因于填料分散程度的提高,即填料网络的弱化。加入硅烷偶联剂Si-69后,白炭黑在СМ/SBR混炼胶中的分散性提高,填料的网络结构明显减弱。分析其原因,硅烷偶联剂加入后,填料在СМ/SBR硫化胶中的分散更加均匀,偶联剂Si-69成为连接填料和橡胶大分子的化学键所需的桥键,增大了填料与橡胶的相互作用,较强的填料与橡胶的相互作用也从另一个侧面反映了Si-69促进了填料在橡胶基体中的分散,弱化了填料网络。

由图5硫化胶的损耗模量与应变的曲线可以看出,加入5份Si-69的硫化胶的损耗模量高于加入3份Si-69的硫化胶的损耗模量,这说明Si-69的加入量也不是越多越好,硅烷偶联剂的加入量一般为白炭黑质量的3%。随应变的变化,硫化胶的损耗模量上下起伏,中间出现峰值,这可能与胶料在硫化后生成的交联键的类型,及硫化胶交联程度的均匀性及完善程度有关。未经硅烷偶联剂改性的硫化胶的损耗模量,明显高于经硅烷偶联剂改性的,可能是因为胶料的填料网络结构在硫化过程中得到增强,即填料在硫化时进一步聚集,硅烷偶联剂Si-69的使用,对СМ/SBR共混胶料在硫化过程中的填料网络化起到了减弱的作用,Payne效应降低,储能模量减小[3]。

图2 不同Si-69用量的混炼胶的G'-应变曲线

图4 不同Si-69用量的混炼胶的G''-应变曲线

图3 不同Si-69用量的硫化胶的G'-应变曲线

图5 不同Si-69用量的硫化胶的G''-应变曲线

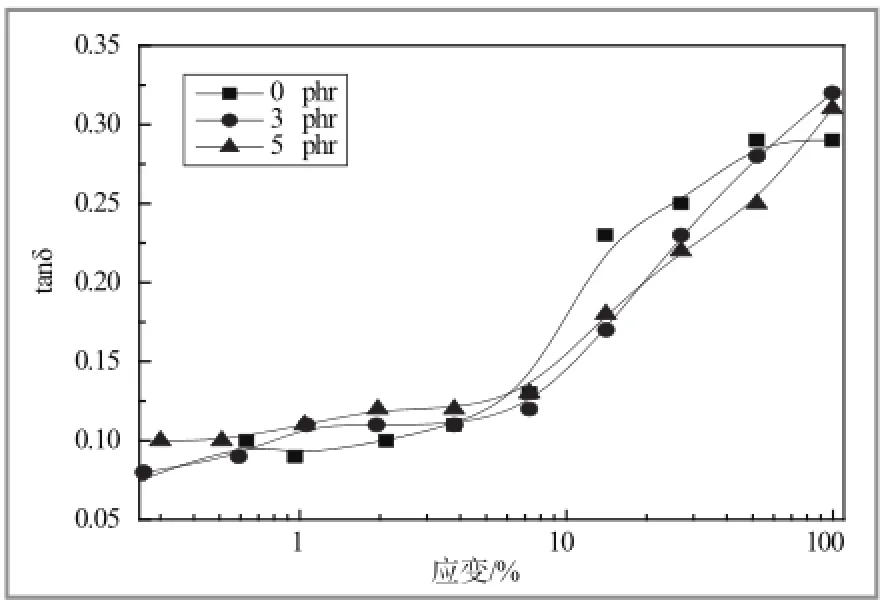

2.2.3 损耗因子的应变扫描

不同Si-69用量的混炼胶和硫化胶的损耗因子与应变的关系如图6、图7所示。 由图6可以看出,在应变较低时,未加Si-69的混炼胶的损耗因子较小,而加入Si-69的混炼胶的损耗因子较大,在高应变区两者的损耗因子基本相同。在应变小于10% 时,损耗因子随应变增大的变化不是很明显;而当应变大于10%后,损耗因子随着应变的增大幅度迅速变大。在高应变振幅下,填料网络被打破的速率明显高于重建速率,使被破坏的填料网络来不及重建,链段之间的弹性变形不能满足较大的应变要求,而发生橡胶分子链之间的滑移,产生黏性变形,所以损耗因子tanδ较大。

由图7可知,当应变小于10%,硫化胶损耗因子与应变的变化不是很明显,tanδ较小,不足以破坏炭黑填料网络。随着应变的继续增大,填料网络逐渐被破坏。此时,填料网络的打破与重建增加了额外的能量损耗,因此损耗因子tanδ逐渐增大。当应变大于30%后,硫化胶的损耗因子tanδ呈线性增大。此时,填料网络在大应变下被完全破坏,硫化胶的滞后主要被橡胶大分子的黏弹滞后所控制,因此损耗因子tanδ迅速增大。用硅烷偶联剂Si-69改性的СМ/SBR硫化胶的tanδ在整个应变范围内均为最低,这可能是因为硅烷偶联剂中的烷氧基与白炭黑表面的羟基反应,增加了白炭黑与橡胶间的相互作用,降低了白炭黑的网络化程度,使得在应变作用下,白炭黑网络被 “打破与重建部分”产生的损耗所削弱,导致经硅烷偶联剂Si-69改性的,用炭黑与白炭黑补强的硫化胶在整个应变扫描范围内tanδ值均较低[3]。

图6 不同量Si-69混炼胶的tanδ-应变曲线

图7 不同量Si-69硫化胶的tanδ-应变曲线

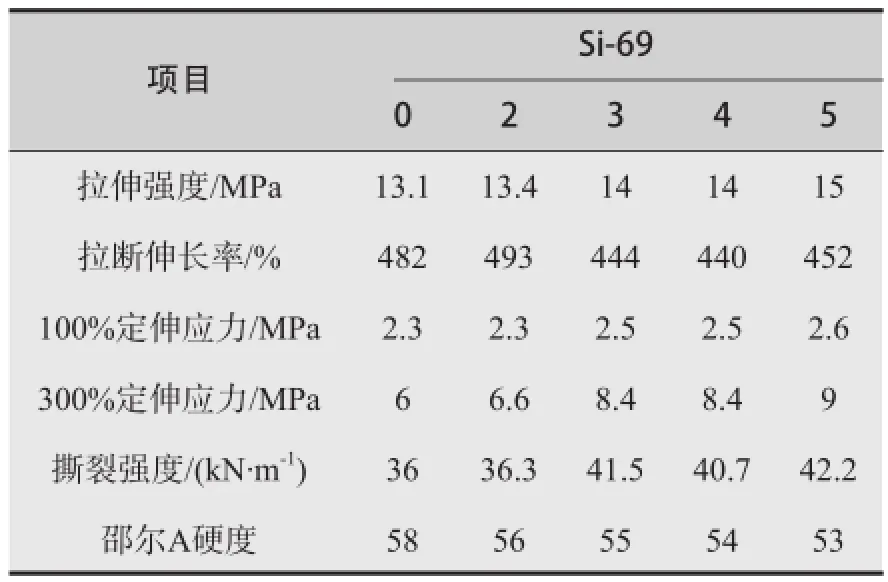

2.3 力学性能

由表2可知,随着硅烷偶联剂Si-69用量的增加,拉伸强度、撕裂强度逐渐增大。未加Si-69的共混胶的拉伸强度为13.1 MPa,而加入5份Si-69的为15 MPa,撕裂强度分别为36 kN·m-1、42.2 kN·m-1。这是因为偶联剂Si-69在起偶联作用时,一端与橡胶分子结合,另一端与白炭黑结合,这样,橡胶大分子与白炭黑之间通过偶联剂形成了桥键,使共混胶的交联密度增大。另外,根据炭黑的补强机理可知,填充炭黑的硫化胶在被拉伸时,大分子可在炭黑表面上滑动,使多个大分子共同承担应力。在填充了经Si-69偶联的白炭黑后,大分子仍可在炭黑表面上滑动[4],而白炭黑粒子可能会与多个大分子偶联,这样大分子滑动时,会因偶联作用而受到另一些大分子的束缚,使拉伸强度增大。

加入Si-69后,硫化胶的100%定伸应力、300%定伸应力都分别增大,拉断伸长率减小,共混胶的硬度降低。这可能是因为在未加偶联剂Si-69的胶料中,白炭黑分散性较差,白炭黑粒子之间的聚集作用较强,形成填料网络结构,而与橡胶基体作用较弱。偶联剂Si-69含有能在硫化过程中与橡胶连接的官能团,一端与橡胶分子结合,另一端与白炭黑结合,从而在白炭黑与聚合物之间建起了共价键,增强了聚合物与白炭黑之间的相互作用,使填料与弹性体分子链之间能够更好地结合在一起[5]。

表2 不同Si-69用量胶料的力学性能

2.4 耐老化性能

不同用量Si-69硫化胶的耐老化性能如表3所示,加入Si-69的硫化胶经热空气老化后,拉伸强度变化率、拉断伸长率变化率、100%定伸应力变化率均比未加Si-69的硫化胶的变化率小,这说明Si-69能使硫化胶的耐老化性提高。

3 结 论

(1) 硅烷偶联剂Si-69加入后,改善了白炭黑在胶料中的分散性,随着Si-69用量的增加,混炼胶的门尼黏度逐渐降低,焦烧时间(t10)逐渐减少,正硫化时间(t90)逐渐增加。

(2) 由动态力学性能分析可知,未加偶联剂Si-69的СМ/SBR共混胶的储能模量、损耗模量及损耗因子,都高于加入偶联剂Si-69的СМ/SBR共混胶,Si-69提高了白炭黑与橡胶的相容性,使СМ/SBR共混胶的Payne效应减弱。

(3) 随着Si-69的增加,СМ/SBR共混胶的拉伸强度、撕裂强度、定伸应力逐渐增加,Si-69能使硫化胶的耐老化性提高。

表3 老化后的性能保持率

[1] Reuvekamp LM, TenBrinke JW, VanSwaaij PJ, et a1. Effects of mixing conditions reaction of TESPT silane coupling agent during mixing with silica filler and tire rubber [J].Kautschuk Gummi Kunststoffe, 2002, 55(1-2): 41-47.

[2] 王贵一. 用橡胶加工分析仪(RPA)研究白炭黑与硅烷填料系统[J]. 世界橡胶工业, 2003,30(2):30-35.

[3] 宋成芝, 车永新, 杜爱华, 等. 硅烷偶联剂对炭黑/白炭黑增强丁腈橡胶填料网络结构及动态性能的影响[J]. 合成橡胶工业, 2011,34(2):128-132.

[4] 刘卫东. 硫化胶力学性能、形态及其微观结构的研究[D]. 南京:南京理工大学化工学院,1994.

[5] 姜其斌, 贾德民, 宁凯军, 等. 炭黑和白炭黑与偶联剂Si69的相互作用[J]. 合成橡胶工业, 2003,26(6):362-364.

[责任编辑:张启跃]

TQ 330.38

B

1671-8232(2014)05-0015-05

2013-06-17

张玉凤(1983— ),女, 山东潍坊人,青岛科技大学在读硕士研究生,主要从事橡胶共混与改性方面的研究。