CF-DESIGN软件在橡胶挤出口模设计中的应用

2014-04-14孙艳菊张利伟

孙艳菊, 张利伟

(申雅密封件(上海)有限公司, 上海 201712)

CF-DESIGN软件在橡胶挤出口模设计中的应用

孙艳菊, 张利伟

(申雅密封件(上海)有限公司, 上海 201712)

摘 要:应用有效的设计软件CF-DESIGN对橡胶口模和流道进行分析,利用提前分析对实际生产和维修进行指导,提高工作效率和生产稳定性。介绍了通过哈克流变仪测得橡胶材料的有效参数,应用CF-DESIGN软件,在New Lavida车型导槽A条挤出口模设计过程中,采用CAE模拟分析、口模优化、现场调试相结合,取得了良好的效果。由此,根据生产线的实际情况,总结了一些判断挤出是否平衡的评判准则,从而指导口模流道设计和维护,达到提高效率、减少调试时间和费用的目的。

关键词:EPDM橡胶密封条;CAE分析软件;CF-DESIGN;口模;流道结构;优化;平衡

0 前 言

由于橡胶在硫化过程中有出口膨胀和收缩效应,橡胶密封条断面最终的大小和形状与挤出口模形状有较大差异,所以挤出口型的设计不能直接利用断面进行。模具的变形图和流道设计非常重要,直接影响最终产品的断面。一般橡胶生产厂家对模具的设计和维修依靠的是经验,需要经历多次调试和修整,口模才能使断面符合要求,调试时间和成本很高。目前,运用CAE模拟橡胶挤出过程的技术日趋得到重视和应用,但在实际生产应用中还没有广泛得到推广,模拟的结果和实际的生产情况还有一定差异。

橡胶产品的挤出过程模拟分析有助于了解胶料在流道内的流动轨迹及速度、压力分布情况,为流道及口型的优化设计提供参考。挤出模拟研究中,优化的挤出口型设计和合理的流道结构会使挤出过程更均衡,挤出结果更合理。本文是运用CF-DESIGN软件,选取New Lavida车型的导槽A条为例,比较了不同流道结构的影

响,并通过实际挤出进行验证。结果表明,通过CF-DESIGN模拟设计,改变流道平衡分布,可以直接有助于断面整体挤出的效果改进。

1 CF-DESIGN在模具设计中的应用

1.1 软件的选型

目前,CAE分析软件很多,为了选择一个适合橡胶流体分析的CAE分析软件,我们对CAE分析软件市场做了一个评估,通过对软件市场的调研、分析、测试,最终选定了CF-DESIGN软件。

CF-DESIGN软件是一款为加速产品的设计和研发过程而开发的用于模拟流体流动及传热的软件。该软件通过简单设置就可以完成对模型的流场分析,得到产品设计师和工程师所关心的各种物理性质参数、温度分布、流场结构等等,为产品的改进提供重要的参考。

它的优势在于:快速而高精度的自动网格划分,局部网格细密化功能,操作简单,易学易上手,分析结果直观明了,非常适合橡胶流体的模拟分析,且非常适合橡胶模具设计工程师。

1.2 分析前的准备工作

在使用CF-DESIGN进行分析之前,需要先获取一些有效的、准确的胶料参数作为分析的依据。此胶料参数需要用哈克流变仪测得。

哈克流变仪测试材料参数的过程及取得数据的方法如下:

(1)准备好SES372母炼胶,并重新开炼机混炼,确保其混炼均匀;

(2)开启HAAKE并预热,将螺杆以及毛细管口型安装于挤出机头上;

(3)打开软件并设定好参数数据,其中第一组为螺杆80 ℃,毛细管口型90 ℃,毛细管长径比为10D、20D、30D,每组数据测量8个,每组收取挤出胶料的时间设置为90、60、50、40、30、20、20、20 s,螺杆转速从3~50 r/min,8级递增;

(4)开始挤出,称取8组时间得到的胶料质量;

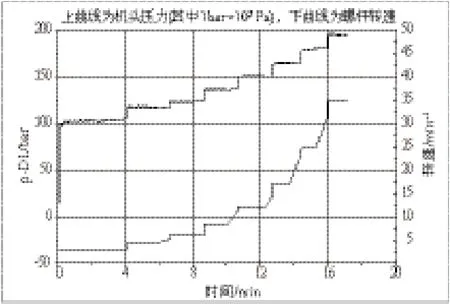

(5)随着螺杆转速增加,机头压力(毛细管入口压力)也在增加,以10D为例(图1);

图1 机头压力和转速及时间的关系

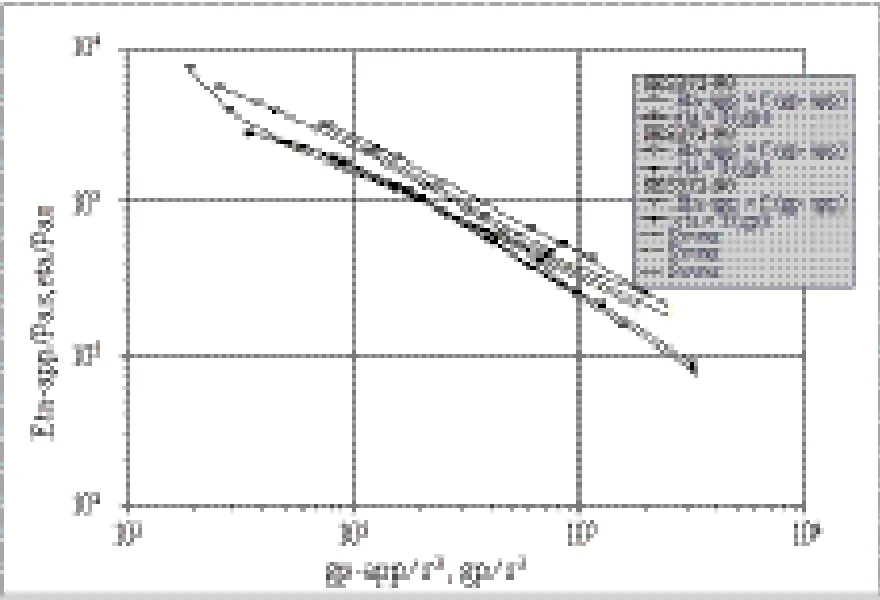

(6)10D、20D、30D完成测试之后,经过HAAKE软件数据处理可以得到测试的8个螺杆转速下的曲线:η=f(γ)(即为原理中的一次线性方程,如图2所示);

(7)将数据处理,确定lgη=lga+b*lgγ中a、b的值,即为我们所需的材料参数。

通过以上的测量过程,我们得到了精确的胶料参数,为我们做进一步的CAE分析得到有效保障。

图2 8个螺杆的转速曲线

1.3 CF-DESIGN在单一胶料挤出口模设计中的应用

为了能够在产品设计阶段就快速评估挤出口模的设计准确性,缩短产品的研发周期,我们在用3D软件完成挤出口模设计的同时,对此口模进行CAE仿真分析,及时得到分析结果并进行评估和优化,从而在产品设计初期就能杜绝产品设计中的缺陷,保证产品质量。CF-DESIGN的优点正是能够在产品设计初期就让设计工程师了解自己所设计的产品是否达到要求,是否需要改进及优化。

首先介绍下CF-DESIGN的分析应用的几大步骤:原始数据导入;胶料参数调用;CAE仿真分析;评估分析结果;优化分析比对。

1.3.1 原始数据导入

由于CF-DESIGN软件可以对各种CAD 软件所建立的模型进行数值模拟,如Inventor、Pro/E、Solid-works、Solid Edge、UG 等等,所以应用各种CAD 软件建模的产品开发人员可以直接将所建模型输入CF-DESIGN。

我们公司采用的模具制图软件是UG,设计的产品数据导入CF-DESIGN完全没有问题。由于CF-DESIGN软件是内嵌在UG软件中,无缝连接的操作方式使我们只需要通过简单的一键操作,就可以顺利地将CAD产品数据转入到我们需要进行分析的CF-DESIGN软件中。

1.3.2 胶料参数调用

为了保证分析结果的准确性,我们需要做一些前期准备工作,用哈克流变仪测得的胶料参数是其中之一。其他参数我们也需要通过各种途径获得,但所有导入的参数都是接近真实的,这样分析的结果也能趋于准确。

1.3.3 CAE仿真分析

通过将CAD数据在CF-DESIGN软件中重新建模并网格化,根据需要进行局部细密化操作,填入相应的参数、设定边界条件后,即可进行CAE模流分析。

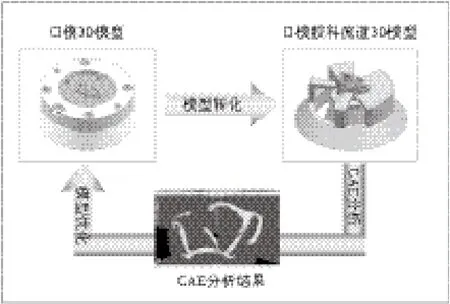

本文以New Lavida车型的导槽A条为例(如图3所示),先根据实际经验建立挤出口模3D模型(UG中建立),再转化为CAE分析所需的流道模型(CF-DESIGN中建立),填入胶料等参数即可得到分析结果。不同于专业的CAE分析软件需要花大量的时间进行计算,CF-DESIGN只需要花极短的时间就能得到运算结果,并通过图解的方式阐述了流速信息。

图3 New Lavida车型导槽A条 CAE仿真分析步骤

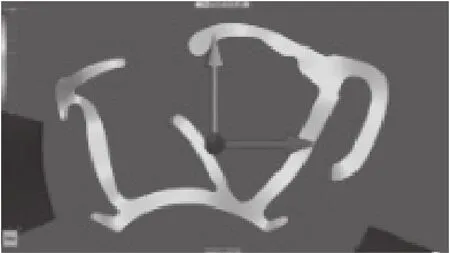

分析结果的不同深浅代表不同地方的流速反馈信息。深色代表橡胶的流动速度最快,浅色部分则代表流动的速度最慢,最浅色部分代表流速适中(见图4所示)。我们通过这些不同深浅的结果了解到橡胶流体在流道中的不同流速,从而给我们如何均衡这些流速提供一个可靠的依据。

图4 CAE仿真分析结果

1.4 评估分析结果

再通过CF-DESIGN软件得到分析结果后,我们需要对此分析结果作一个正确、快速的评估。分析结果的评估能够让我们对口模设计的准确性及时做出判断。

分析结果的评估一定要结合分析的具体要求进行。即是否达到了本次分析的主要目标,如果没有达到,则要根据模拟结果寻求新的方案,包括调整某些参数、位置等,然后再进行新的模拟。

对于计算结果的评估,一定要综合考虑,因为最终的模拟结果往往是多种条件的一个折中,即计算结果可能“只有更好,没有最好”。这就要求工程技术人员对于分析结果有一个综合的权衡。比如,在满足流动平衡的前提下,注射压力可能会大一些,这也会带来一些问题。但是只要这样的注射压力不会带来过高的剪切速率或者其他注射方面的缺陷,那么可以认为该方案是适用的,此时就可以结束分析。

本文中所做分析结果的评估主要围绕以下两种方式来进行:

(1)通过注射轨迹线(图5),可以分析局部区域的胶料在口模内的流量、流向情况。通过对这些胶料的流量、流向的分析,判断注射压力是否合适、注射方向是否符合设计要求。

图5 注射轨迹线示意图

(2)通过流道内流动速度的颜色分布情况,可以判断挤出是否平衡,从而可以指导口模设计工程师修改并重新设计口模流道形状。

通过分析结果的评估,我们可以得到以下信息:断面尺寸比较均匀,则流道内流动速度的颜色分布也较均匀,挤出也平衡。而对于同一个断面,尺寸相差悬殊的,则要具体考虑:断面尺寸小的地方,颜色显示要相对红一些;断面尺寸大的地方,颜色就要相对绿一些;对这些尺寸相差比较大的地方,需要适当调整并做一定的修改,这样整个断面,在挤出过程中才能平衡,流动速度的颜色也会显得比较平缓。

以上两种评估方式主要是针对本文中所提及的New Lavida车型导槽A条的口模设计中可能存在的变更因素而定的。当然,在实际机型CAE仿真分析中,还有更多的外界因素或条件需要考虑,还要视具体情况而定。

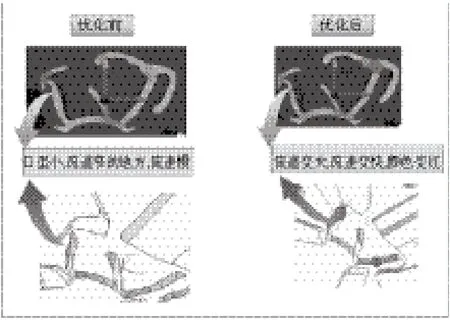

1.5 优化分析比对

在使用CF-DESIGN软件的仿真分析过程中,要根据分析结果不断优化口模设计,从而使分析结果达到最理想的平衡状态。这个口模设计优化过程,就是反复修改口模、反复模拟分析的循环过程。举例说明:修改口模前(图6中优化前),口模流道狭窄区域部分,因口型小、流道窄,所以模拟结果显示绿色,表明流速慢;修改口模后(图6中优化后),对狭窄区域部分进行局部适当加宽,流道变大,模拟结果显示颜色变红,表明流动速度变快。通过这样的分析优化,有利于挤出速度分布更均匀。以此类推,对口模各个不太符合生产要求的地方进行更改,以达到最佳的设计状态。

图6 优化前后对比图

2 CF-DESIGN软件在挤出口模设计中的优势

通过CF-DESIGN软件的仿真分析,对于产品工程师、模具工程师设计的新产品所带来的益处是显而易见的。对于中小企业来说,应用CFD技术(CFD是指计算流体动力学Computational Fluid Dynamics)目前可能仍是一种奢望,他们希望获得的是一种经济且现成的解决方案。幸运的是,通过使用CF-DESIGN软件,零部件供应商只需花费很少的投入就可以得到汽车整车厂花费上百人应用传统CFD软件创造出来的效果。从投资回报的角度看,这是非常划算的。使用CF-DESIGN软件,平均可将用于新产品设计开发、试验和验证的时间减少70%,同时,还可将与传统原型制作有关的时间和费用降低65%。

正是基于CF-DESIGN分析软件的准确性、高效性,使得我们在挤出口模设计中处于业内领先地位;在提高产品质量的同时也大大缩短了产品研发周期。

2.1 口模优化带来的益处

以前的口模优化,都是一边调试,一边用锉刀或者电磨头手工修改口模。花费的时间长,而且精度无法保证一致性;所有的修改依赖于维修操作人员的经验。

而使用了CF-DESIGN软件后,直接将分析结果告诉维修操作人员,并将修改后的口模数据直接通过机加工方式修改,口型小的地方用线切割,流道修改用精雕机;且根据CFDESIGN的分析结果自行在CAD/CAM软件中修改数模,可自行数控编程、操作,这样可以很好地保证口模实际状态和三维电脑数据的一致性。同样,设计和分析对于备模的复制也有很强的指导性。

2.2 口模调试时间和挤出速度的改进

经过CF-DESIGN分析的口模和原来的老口模进行调试结果对比发现,老口模挤出速度慢,调试时间长;而通过CF-DESIGN分析并设计出来的口模调试时间明显缩短,挤出速度也大大提高。

在实际生产中,橡胶密封条的挤出速度并不快,通常为12 m/min左右,这次通过CF-DESIGN分析的这套口模(New Lavida车型导槽A),它的生产速度达到20 m/min,效率提高66% 。

而且,新口模的总调试时间只用了8 h左右,而原来调试一套同等难度的口模,最少也要三个班,约25 h。由此可见,调试的时间也大大缩短。

至于调试成本,包括胶料成本、人工成本、设备成本等,也因为通过CF-DESIGN的分析,减少了浪费和不必要的支出,所以调试总成本也降低了近40%。

更值得一提的是,由于通过CF-DESIGN分析,实际生产出来的口模现状和数据完全一致,且不需要以人工干预的方式进行修模。

3 推广应用

单一胶料的口模CF-DESIGN仿真模拟分析已经在我们公司广泛推广应用,目前所涉及的应用项目有:2CN盖垫、2GA前格栅条、NF前盖条、BP12导槽B条、E15导槽A/B条等,这些项目都是经过CF-DESIGN仿真模拟分析后设计的口模,调试次数都有明显降低。其中2CN盖垫调试时一上线就成功,可以说仿真模拟效果非常显著。CF-DESIGN软件在挤出口模设计中占有绝对重要的地位。

当然,利用CF-DESIGN软件模拟分析在我们公司只是刚刚起步阶段,计划在今后的1~2a内,逐步向多种胶料类,甚至骨架类产品积极推广应用。

我们的最终目标是,全部产品都使用UG(MCAD软件)进行产品设计、CF-DESIGN进行仿真分析,真正实现挤出口模的数字化设计与分析。

[责任编辑:朱 胤]

本文为“第三届中国(国际)汽车橡塑制品技术与市场发展论坛”特供稿。

中国橡胶行业年产值达9280亿元企业亏损率10%

中国橡胶工业协会会长邓雅俐在近日举办的中国橡胶工业博览会上表示,近年来世界橡胶工业发展迅速,目前中国橡胶行业年产值达9280亿元,已成为世界最大的橡胶产品生产国和出口国,也是世界最大的天然橡胶消费国,在世界橡胶工业发展中有举足轻重的地位。

邓雅俐还表示,中国是世界橡胶工业第一大国,然而,长期以来中国橡胶行业企业延续重生产加工、轻技术市场的发展模式,使得中国橡胶工业面临着升级发展的瓶颈,同时中国橡胶产业也面临量增价跌的现状。

“各项成本都在提高,利润收窄;轮胎、胶鞋等橡胶产品出现销售负增长;国内橡胶业企业亏损率占10%等现象,迫使中国橡胶制造业不得不进行转型升级”,邓雅俐认为,橡胶产业的战略研究迫在眉睫。

(来源:中国橡胶信息贸易网)

中图分类号:TQ 330.6

文献标志码:B

文章编号:1671-8232(2014)10-0048-05

收稿日期:2014-08-26