高速离心泵油乳化分析及改进措施

2014-04-13孙春彩

孙 春 彩

(中沙(天津)石化有限公司,天津 300271)

高速离心泵油乳化分析及改进措施

孙 春 彩

(中沙(天津)石化有限公司,天津 300271)

针对高速离心泵 P-101A/B 泵油乳化,轴承损坏、机械密封泄漏等问题,剖析故障原因,分别从设备、工艺、检维修三个方面对高速泵油乳化、密封泄漏等问题对系统进行了深入的研究,并根据分析结果制定对策,实施改进措施,取得良好的结果。

高速离心泵;乳化;机械密封;汽蚀

中沙(天津)石化 100 万 t/a 乙烯及配套项目35 万 t/a 苯酚丙酮装置由 30 万 t/a 的异丙苯单元和35 万 t/a 的苯酚丙酮单元组成。

异丙苯单元采用中国石化上海石油化工研究院开发的 S-ACT 异丙苯生产技术。苯酚丙酮单元采用美国 UOP 的苯酚丙酮生产技术。中间产品异丙苯是由异丙苯单元产出的,P-101 泵是异丙苯单元的丙烯进料泵,如果此泵发生故障,直接影响中间产品异丙苯的产出,乃至后续单元产品的生产产量,甚至导致苯酚丙酮装置停车。

1 概况介绍

P-101A/B 泵 为 异 丙 苯 单 元 丙 烯 进 料 泵GSB-L1-30/412 型立式高速泵,它是苯酚丙酮装置异丙苯单元丙烯进料泵,由于该泵的结构、工艺状况较为复杂,检维修精度要求高,运行过程中经常发生润滑油乳化、轴承损坏,密封泄漏等故障。

P-101A/B 泵润滑油牌号 SHELL ATF 4413,由内置油泵和辅助油泵强制润滑,采用循环水对其进行冷却,使其回油温度控制在 60 ℃以下,其相关参数如下表所示:

表 1 高速泵参数表Table 1 High speed pump parameters

2 故障分析

P-101A 泵电机第一次出现轻微油乳化现象,检查发现 P-101A 泵电机的油温度超过 90 ℃。对冷却器进行反洗后温度降至 60~70 ℃,但持续一段时间后油温反复上升。分别对两台泵的油系统冷却器进行更换,循环水反向流动。检查更换下来的冷却器发现其管程有堵塞现象,进行酸洗后打压(壳程 1.0 MPa,工作压力 0.7 MPa),检测合格。

当油乳化现象发生时,泵的机械密封有时没有发生泄漏。泵的密封存在间歇性泄漏情况。当泵切换时,尤其是运转情况下,泵极易发生汽蚀,且泵的物料侧密封冲洗有时有大幅波动。

相对于 A、B 两台泵,P-101B 泵密封泄漏比较频繁。观察两台泵在运行期间的不同之处,发现P-101B 振动较 A 台大。进一步对振动大的 P-101B泵更换增速器、诱导轮、扩散器,油乳化程度有所减弱[1]。

检修中多次发现轴套与油封动环之间的“O”环损坏严重,更换“O”环备件,油封侧机械密封静环采用大强度(高弹性)的弹簧,一段时间内试运情况较好,但仍存在密封泄漏现象。

检修中发现轴套与“O”环备件的制造尺寸有误差,更换进口轴套后泵运转正常,油乳化现象消失。

3 原因分析

3.1 工艺原因

泵入口压力低且压力波动频繁。正常情况下,泵入口压力要求 1.82 MPa,当单台泵运转时,泵入口压力低至 1.0 MPa,此种情况下泵极易发生汽蚀。若泵在运转时压力有较大波动,容易引起泵的喘振。

频繁切换泵。切换时排气不充分,加之泵入口压力低极易引起泵的汽蚀。

泵的出口流量不稳定。流量过高,泵超负荷运转,电流走高,造成泵过载。流量低,引起泵抽空、喘振。

3. 2 检修原因

泵的密封安装精度不足。导致泵密封泄漏,油乳化。

3. 3 设备备件原因

泵的密封备件制造有误差。密封面材质、弹性元件制造有误差,造成泵密封泄漏、油乳化。

泵轴套与“O”环的配合存在误差。如果轴套或“O”环配合尺寸有误差,将造成泵的油乳化。

4 改进措施

4.1 泵的入口压力低、流量波动及泵的频繁切换实施的措施

P-101 入口压力 1.34~1.82 MPa,出口压力 3.81 MPa 左右,运行时最大出口压差 0.5 MPa,泵流量、压力的较大波动造成了泵瞬间喘振。泵的入口压力小于必须汽蚀余量。当泵单台同时运转时,泵的入口压力降至 1.0 MPa,在低温高压条件下,物料中的丙烯极易汽化。切泵时,泵体排气不充分也将造成泵的汽蚀。可行措施如下:

(1)避免泵单台运转,按照泵的设计能力调整工艺负荷,以提高泵的入口压力。

(2)加强对工艺参数的调控,避免泵的压力大幅波动。

(3)避免工艺负荷的大幅调整,较少进行泵的切换,降低频次。

4.2 泵的安装精度的监督

泵机械密封的安装精度高是机械密封平稳运转的前提条件,不正确的安装或安装精度差,将导致泵机械密封的频繁泄漏,进而导致泵油乳化问题的发生[2]。LMV331 型立式高速泵检修的技术参数如下:

(1)高速轴轴向串动量应控制在 0.33~0.43 mm。

(2)高速轴轴瓦间隙应控制在 0.09~0.13 mm之间,不能超过 0.15 mm;中速轴不能超过 0.14 mm。

(3)静环全压缩量 3 mm,实际调整压缩量1.6~2.1 mm,高速轴窜量越大,压缩量也越大。

(4)高速轴径向跳动应控制在≤0.02 mm。

(5)叶轮、诱导论及高速轴组件动平衡允差应小于 7.2 g·mm。

(6)轴套的两端必须平行,日机装公司对轴套平行的标准值为:7.62‰ mm。

(7)动环与高速轴的垂直度≤0.03 mm。

(8)高低速轴轴线直线度允差值为 0.01 mm。

(9)密封安装前动、静环应进行光带检查。按照 JB4127-85 的规定静环石墨端面的平直度≤0.000 9 mm(少于 3 个光干涉圈 ,1 个光干涉圈=0.000 3 mm)。由于自然变形等原因可能会有超过 3个光干涉圈的,应重新研磨后安装。YG6动环的平直度≤0.000 6 mm(2 个光干涉圈),超差的也应重新研磨后安装。

4.3 泵备件尺寸的确认

检修中多次发现 “O” 环(图 1:件号 4)损坏严重,油封侧机械密封静环采用大强度(高弹性)的弹簧,一段时间内试运情况较好,但仍存在轻微密封泄漏现象[3]。同时,发现轴套(图 1:件号 3)的制造尺寸有明显差别,更换进口轴套后泵运转正常,油乳化现象消失。综上所述: “O”环(图 1:件号 4)损坏严重、轴套(图 1:件号 3)国产备件制造尺寸误差是油乳化问题的直接原因。

若以“O”环实际尺寸(Ø31 mm×1.77 mm)计算,则它们之间的配合应当满足下列两个条件:

条件一: “O”环安装于轴套倒角部位后,上端面应当略高于轴套上端面,以保证“O”环有充足的压缩量。

图 1 立式高速泵密封组装图Fig.1 Vertical high speed pump seal assembly drawing

条件二:忽略“O”环被压缩时体积的变化,则其体积应当小于轴套与轴之间的体积,以保证轴套紧抵动环。

条件一的理论计算:以图3轴套尺寸建立图2所示坐标系。

图 2 O 环与轴套关系Fig.2 O ring and axle sleeve

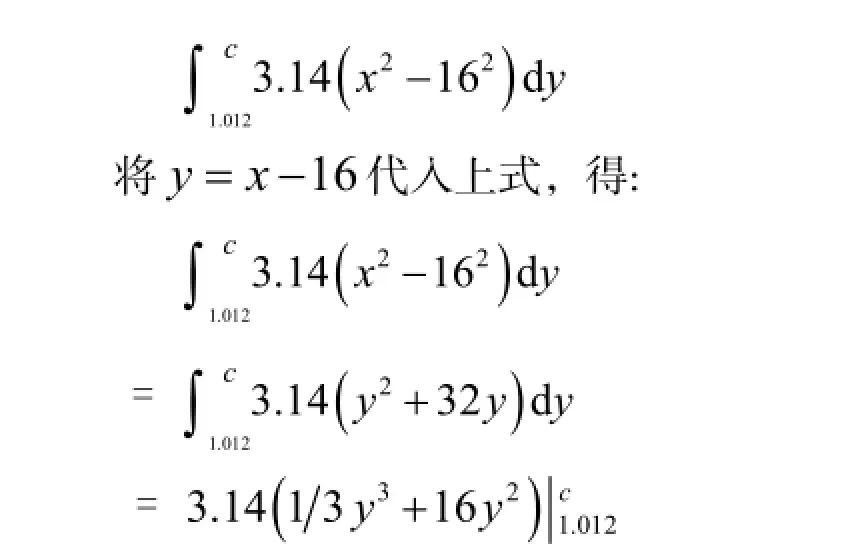

图 2 中的圆轨迹表示“O”环径向截面,直线y=x- 16表示轴套 45°倒角斜线。A(m, n)表示“O”环径向截面圆圆心;B(l, h)表示圆与直线的切点;R 表示“O”环径向截面圆半径;Δb 表示“O”环压缩量;c表示轴套垂直高度,则b、Δ b、c 理论计算值满足 b>c-h;Δb=b-c。

R 为 1.77/2=0.885,由图 3 轴套尺寸知 m=31/2+ 1.77/2 = 16.385 , B 点 坐 标 为 ( m + Rsin45 ,m+Rsin45-16 ) 即 ( 17.012 , 1.012 ), 则 b=R +Rsin45>c-1.012 , R + Rsin45-Δ b =c-1.012 得 到c<2.523,2.523-Δb=c。

图 3 国产轴套尺寸Fig.3 Domestic axle sleeve size

以图 5 对“O”环进行受力分析:在轴套轴向力F压力作用下,动环将对“O”环产生反作用力N,在接触点B产生垂直于斜面的弹力M,在这三个力作用下“O”环将向AD 方向填充,当接触AD 边界后,该面产生反作用弹力 K,在这 4个力的作用下,“O”环达到平衡。“O”环发生先向 AD 方向填充,后在F、N、K、M 四个力作用下发生水平方向和垂直方向的挤压变形。在条件二下,“O”环的横截面变形如图 6 中 YDPB 区域所示。考虑到 ABY 及 BLP截面所围小体积的抵消,条件二可简化为:ADPB所围圆环体积≧ “O”环体积。

图 4 进口轴套尺寸Fig.4 Import axle sleeve size

条件二的理论计算:

图 5 O 环受力分析图Fig.5 O ring force analysis diagram

图 6 “O”环受力截面变形图示Fig.6 O ring stressed section deformation diagram

以图5所示坐标系对ABPD所围圆环体积进行积分有:

“O”环体积为:

解不等式得到:c≧2.405。

由条件一和条件二得知:2.405<c<2.523,由2.523-c =Δb 知“O”环压缩量Δb 为 0~0.118 mm。国产轴套尺寸如图 3 所示,c 值为 2.0 mm 表明“O”环压缩量超过 0.5 mm,且轴套与动环不能接触。进口轴套如图 4 所示,c值为 2.5 mm,表明“O”环压缩量仅为 0.023 mm。满足“O”环的最佳压缩量 0.118 mm,c 值最小可取 2.405 mm。

根据推导,图 4 中的 c值应当取为 2.4 mm,既可以保证“O”环的弹性,又保证了轴套可以紧抵动环,以控制轴的径向摆动,避免“O”环的挤压受损。

4.4 巩固措施

首先要加强设备问题培训,提高职工设备管理水平。进一步优化设备操作,严格操作规范,保持泵的平稳运转。其次要对泵的油系统冷却器定期进行反洗[4],特别关注泵油温的异常上升。优化工艺操作,尽可能提高泵的入口压力,减少汽蚀。保证泵压力、流量的稳定,减少泵的喘振[5]。加强对泵备件质量、检修质量的监督,降低设备返修率。继续深入开展工艺设备技术攻关,稳定 P-101A/B 泵入口压力。

5 结束语

通过改进,泵油乳化问题得到了彻底的解决,机械密封泄漏问题也得到了改善,延长了机泵的运行周期,降低了机泵的维修频率,对此型立式高速泵油乳化及密封失效问题具有普遍的指导意义。

[1] 丁网英.离心泵试运常见故障原因分析及处理措施[J]. 石油和化工设备, 2011(06):65-67.

[2] 陈来保,潘金亮,焦红志,李京沛.高速离心泵常见故障原因分析及处理[J].河南化工,2008(08) :38-39.

[3] 龚步才.O 型圈在静密封场合的选用[J].流体传动与控制,2005(04):52-56.

[4] 高 燚.液 态 烃 泵 机 械 密 封 失 效 分 析 及 改 进 [J].化 工 设 备 与 管道,2010(03):31-33.

[5]麦翰杰,廖艺,江放.重型丙烯泵机械密封泄漏分析解决方案[J].机械,2008(01):78-80.

汽柴油质量升级技术和烟气脱硫脱硝技术

生意社为您带来的推介会现场图文直播。以下为:中石油规划总院副总工程师张福琴做汽柴油质量升级技术和烟气脱硫脱硝技术的相关报告。

张福琴总工程师就目前炼油行业政策以及发展环境做相关介绍,报告中指出,新建炼油及扩建一次炼油项目由国务院投资主管部门核准。环保压力下,汽柴油升级压力巨大。张总工程师还一并介绍了目前我国炼油行业的现状。就目前的技术:国内清洁汽油生产技术、国内清洁柴油生产技术、催化烟气脱硫脱硝技术做相关解析。

基于炼厂面对油品质量升级的压力,生意社中国地炼俱乐部为了答谢地炼合作和建立炼厂高端人脉圈特携手科洋环境工程(上海)有限公司共同组织“2014年硫回收技术推介会(山东地炼见面交流会)”,于7月30日在炼厂集中的东营召开,会议更是邀请了中国石化经济技术研究院首席专家舒朝霞、中石油规划总院副总工程师张福琴、科洋环境工程(上海)有限公司技术专家。

Analysis on the Lube Oil Emulsification Problem of High Speed Centrifugal Pumps and Improvement Measures

SUN Chun-cai

(Sinopec SABIC Tianjin Petrochemical Co., Ltd.,Tianjin 300271,China)

In view of the problems of high speed centrifugal pump P-101A/B, such as lube oil emulsification, bearing damage, mechanical seal leakage, the causes of the problems were analyzed from the aspects of equipment, process, maintenance; and countermeasures were put forward according to the analysis results. After implementing the improvement measures, good results were achieved.

High speed centrifugal pump; Emulsification; Mechanical seals; Cavitation

TQ 050

: A文献标识码: 1671-0460(2014)07-1233-04

2014-05-10

孙春彩(1985-),女,天津人,助理工程师,2008 年毕业于天津理工大学机械工程及自动化专业,研究方向:从事设备管理方面的工作。E-mail:cc.sun@ss-tpc.com。