固定管板式换热器管板的有限元分析

2014-04-13陈慕天谢禹钧张芳瑶

陈慕天,谢禹钧,张芳瑶

(辽宁石油化工大学 机械工程学院, 辽宁 抚顺 113001)

固定管板式换热器管板的有限元分析

陈慕天,谢禹钧,张芳瑶

(辽宁石油化工大学 机械工程学院, 辽宁 抚顺 113001)

应用 ANSYS 软件对固定管板式换热器管板进行应力分析,得到管程压力,壳程压力和热载荷三个不同工况组合下管板的应力,并根据 JB4732-95《钢制压力容器-分析设计标准》对危险截面进行应力强度评定。分析结果表明,管板的强度满足要求,此文的研究方法为同类型换热器安全评估提供了参考。

换热器;ANSYS;管板;强度评定

换热器是一种在不同温度的两种或两种以上流体间实现物料之间热量传递的节能设备,是使热量由较高的流体传递给温度较低的流体,使流体温度达到流程规定的指标,以满足工艺条件的需要,同时也提高能源利用率的主要设备。换热器是化工、石油、动力、食品及其它许多工业部门的通用设备,在生产中占有重要地位。我国换热器的设计标准采用 GB151,但随着设备的大型化及操作的参数化,不断出现超标的换热器。对于这些设备可参照JB4732-1995 利用有限元法进行分析计算并评定。

由于壳层流体与管内流体有温度差,所以换热器中必定存在温差应力,这种温差应力会与换热器流体压力造成的机械应力相叠加。当叠加应力较高时会在换热器的高危部位造成不同形式的失效,例如管子的稳定性或强度破坏、壳体稳定性或强度破坏、、拉脱等。温差太大时还要考虑使用膨胀节。因此换热器应力分析应包括不同危险工况并对不同部位进行分析与评定才能保证其安全可靠的运行[1]。个部分。换热器壳程筒体内直径为Φ806 mm,计算壁厚为 17 mm;管箱筒体内直径Φ803 mm,计算壁厚 18.5 mm;换热管呈三角形布置,管间距 38 mm,外直径 25 mm,厚度为 2.5 mm,长度 5 000 mm;管板为带凸肩的整锻件,结构如图 1 所示[2]。

图 1 管板凸肩结构简图Fig.1 The structural diagram of the tube-sheet shoulder

1.2 材料的特性

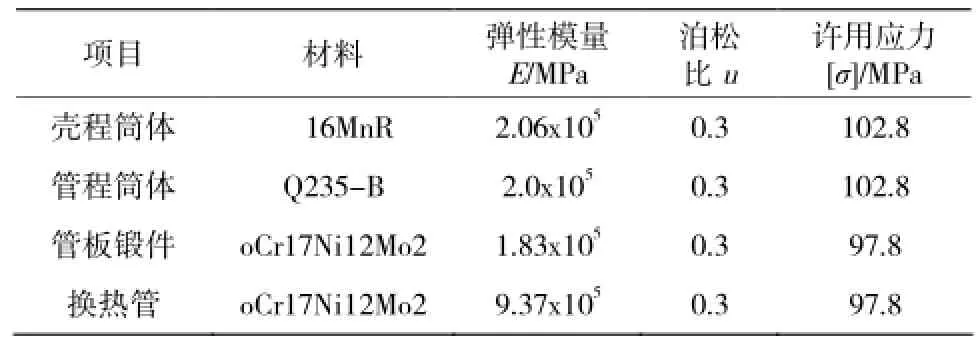

假设换热器结构中各个元件的材料均为线弹性材料,其材料属性参数参见表1。

表 1 各部分材料属性Table 1 Material properties of each component

1 换热器的尺寸与参数

1.1 换热器的结构与尺寸

换热器模型只考虑管板,壳体、管束和管箱四

2 有限元分析模型

2.1 实体模型

由于主要讨论管板及其与两端筒体连接处的应力分布规律,所以忽略开孔接管、封箱接头及支座等。考虑到结构和载荷的对称性,沿换热器纵向对称面切开取其 1/4 作为分析模型。结构纵向对称面约束了法向位移,壳程筒体横截面约束了轴向位移,管箱筒体断面施加相应的轴向平衡力。与管板连接的筒体,根据圣维南原理,只需要考虑长度L=2.5(R是筒体的平均半径,t是该筒体的厚度)一段,就可以消除筒体边缘处轴向应力分布对管板处应力分布的影响[3]。取其长度为 300 mm 的筒体进入计算模型。在本论文机械应力分析单元中,辅助建模单元采用 Shell63 模型(能够节省计算时间,提高计算精度),应力分析采用 Solid45 模型。管板模型见图 2 所示。

图 2 管板有限元模型图Fig.2 Finite element model diagram of the tube-sheet shoulder

2.2 网格划分

网格划分在有限元分析中有十分重要的地位,决定着计算结果的准确性与运算过程的快慢,本文在划分网格时采用 Solid45 的单元类型,应运扫掠方式进行分网,在管板与筒体连接处以及与换热管接触处细化网格,提高计算精度。其他部位采用大网格,节省运算的时间[4]。模型网格划分如图 3 所示。共有 85 964 个单元,181 548 个节点。

2.3 载荷与边界条件

模型的载荷数据非常重要,这些载荷在换热器工作时会对其各个部分产生应力影响。由于管板所接触的两相流体温度不一样,会有热应力存在。管壳程的压力也会在管板、壳体和管箱中造成一次应力和二次应力,这些压力和温度决定了换热器的工作状况[4]。本文主要考虑三种载荷,分别是管程压力,壳程压力,温度载荷。管程中的流体是工艺介质,压力为 2 MPa;壳程中的流体是水介质,压力为 0.6 MPa。

图 3 模型的网格划分Fig.3 Meshing of the model

3 结果分析以及应力评定

3.1 结构应力分析

当管壳程压力同时作用时整体的应力云图如图4所示,可见最大应力强度发生在管板锻件的管程侧过渡圆角处,由此看出在压力作用下在结果的不连续处会有很大的应力产生,这种高应力状态范围不是很大,只是存在于很短的一段距离内,应力由最高值向两边逐渐减小。应力最大值为 84 MPa。其他可能出现较大应力的位置是管板锻件的壳程侧过渡圆角处和管板的主体位置上,应力最大值为 42 MPa。由于管程压力和壳程压力在换热管上所产生的轴向力是反向的,所以在图中蓝色区域可以看到换热管的应力值非常低,只是在管板和换热管连接的部分稍高一点,这是因为有应力集中的作用。

图 4 管壳程压力同时作用时的应力强度云图Fig.4 Stress intensity cloud under the tube side and shell side pressure simultaneously applied

3.2 应力评定

为了对换热器管板的安全性能作出评定,需找出管板的危险截面。如图所示选取管板上应力集中的地方作为应力评定的路径,即选取管板与管箱的过渡圆角处作为 path1;管板与壳体的过渡圆角处为path2;管板上开孔为 path3,作为应力评定路径。path1 和 path2 以内壁为起点,path3 以管程侧表面为起点。如图 5 所示[5]。

图 5 应力评定路径Fig.5 The stress evaluation path

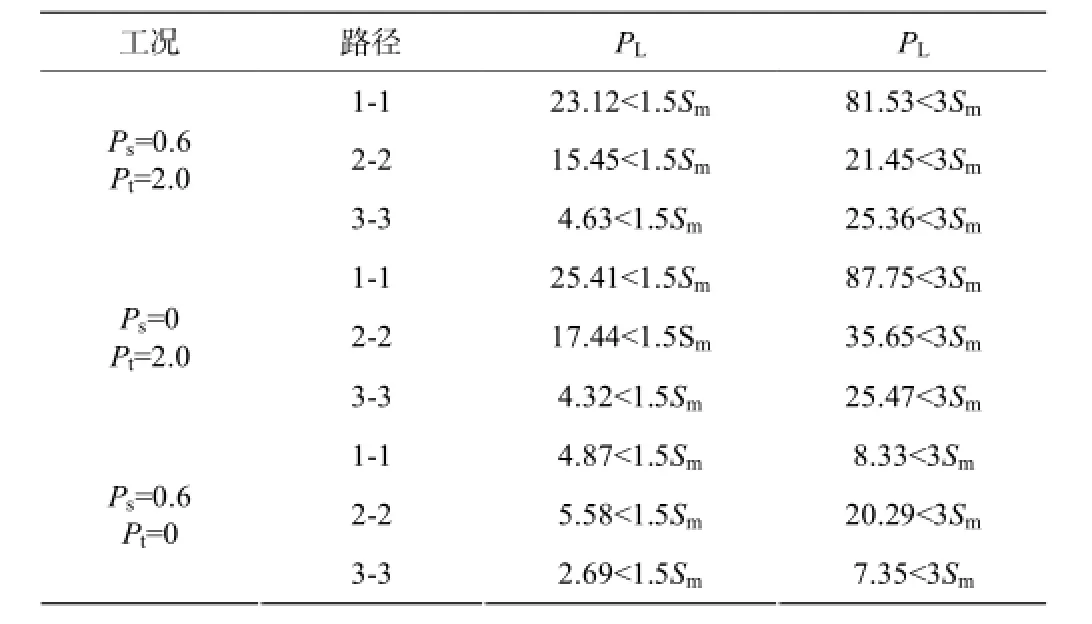

换热器工作时可能会存在以下的工况:考虑温差应力和不考虑温差应力,管程与壳程压力同时作用与单独作用等等。按照上述有限元方法与分析过程,对上述各种工况组合分别进行计算。应该值得注意的是 ANSYS 所提供的分析结果虽给出了峰值应力,弯曲应力,薄膜应力及总应力等,但这些仅仅是线性化的结果,用于分析设计的应力评定时还必须根据结构部位与载荷的性质,参照 JB4732-95确定某项应力强度具体属于哪一类应力强度[6]。按照上文所确定的评定路径对每一个工况下的应力进行评定,其结果如表2所示。

4 结 语

利用有限元软件 ANSYS 对换热器管板进行应力分析,不仅快捷方便,而且精度高。根据压力容器分析设计标准 JB4732-95 对所得数据进行评定,其计算结果表明换热器上各部件钧满足校核条件,且安全系数大于 1.23,所以本次评估的换热器安全可靠,为同类型换热器安全评估提供了参考。

表 2 应力评定结果Table 2 Stress evaluation results

[1]李子林,盛斌,臧国强.固定管板式换热器有限元分析及应力评定[J] .化工装备技术,2013,34(1):34-37.

[2]胡岩,孙中宁.折流板结构对管壳式换热器壳程流动与传热的影响[J].应用科技,2007,9(30):14-18

[3]陈满儒,孙文迪.基于 ANSYS 的固定管板式换热器的热应力分析及评定[J] .中国制造业信息化,2011,40(5):45-48.

[4]刘天丰,非对称管壳式换热器结构分析及改进中的问题研究[D].杭州:浙江大学,2005.

[5]刘俊明,陈绪.高压厚管板的有限元分析计算[J].压力容器,1997,14(2):25-29.

[6]吴德胜,薛明德.固定管板式换热器温度场的分析方法[J].核动力工程,1998(10):402-407.

[7]全国压力容器标准化技术委员会. GB151-1999,管壳式换热器 [S].

[8]全国压力容器标准化技术委员会.JB4732-95,钢制压力容器-分析设计标准[S].

Finite Element Analysis of the Tube Sheet in a Fixed Tube Sheet Heat Exchanger

CHEN Mu-Tian,XIE Yu-jun,ZHANG fang-yao

(Liaoning Shihua University, Liaoning Fushun 113001, China)

The stress of tube-sheet heat exchanger was analyzed by using the ANASYS software, the stresses of tube-sheet under three different load conditions of tube side pressure, shell pressure and thermal load were obtained, respectively. According to the JB4732-95 Steel pressure vessels-the standard of analysis design, the strength of the dangerous sections was assessed. The analysis results indicated that the intensity requirement of the tube-sheet was satisfied. The paper can provide the reference for the safety assessment of the heat exchanger in service.

Heat exchanger; ANSYS; Tube-sheet; Strength assessment

TQ 050

: A文献标识码: 1671-0460(2014)07-1227-03

2013-11-19

陈慕天(1989-),男,湖南娄底人,硕士研究生,研究方向:设备安全。E-mail:cmtupup@163.com。

谢禹钧(1960-),男,教授,博士研究生,研究方向:压力容器与管道失效风险分析及剩余寿命评估。