纳米SiO2 对以HFC-365mfc为发泡剂的硬质聚氨酯泡沫的性能影响研究

2014-04-13杨春光杜长明

杨春光,徐 鹤,杜长明

(大连海洋大学机械与动力工程学院,辽宁 大连116023)

0 前言

硬质聚氨酯泡沫是一种非常优良的绝热材料,被广泛应用于建筑围护结构、冷冻冷藏装置及液化天然气(LNG)等低温液体的储运绝热机构设计[1]。在传统发泡剂CFC-11 已经被禁止使用,而目前广泛采用的HCFC-141b也将在2030年彻底禁用的情况下,HFC-365mfc作为目前唯一沸点高于25 ℃的环境友好型液体物理发泡剂,在发泡剂替代过程中得到了学者们的普遍关注[2]。Lim 等[3]采 用 固定 配 方 对HFC-245fa、水及HFC-365mfc发泡体系进行了比较研究。Sung等[4-5]针对高密度泡沫分别采用HCFC-141b和HFC-365mfc为发泡剂,探讨了2种聚丙二醇(PPG)以不同比例混合时所制得的硬质聚氨酯泡沫的性能。黎明化工研究院[6]固定异氰酸酯指数(1.05~1.1)并采用自制催化剂对聚氨酯泡沫性能进行了研究。

随着纳米技术的不断发展,研究证明纳米粒子具有尺寸小、比表面积大的特点,与聚合物材料复合能改善材料的综合性能,添加纳米粒子是一种行之有效的改性方法[1-3]。同时,由于配方及纳米种类不同,研究结果有较大差异。高四等[7-8]分别用纳米二氧化钛粒子和纳米SiO2粒子制得了纳米增强的硬质聚氨酯泡沫塑料。在较低添加量时纳米粒子对压缩强度和冲击强度有一定提高,当添加量为10%时压缩强度和冲击强度开始下降。Javni等[9]采用2nm 的SiO2粒子(未经表面改性处理)增强密度约为40kg/m3的硬质聚氨酯泡沫塑料,发现纳米SiO2的加入,使其压缩强度降低;添加量为10%时,压缩强度降为原来的30%,添加量高于10%后变化不明显。Seo等[10]采用纳米有机黏土进行性能改良,在加入3%时达到最佳添加效果,并提出建议,应用较小粒径及传热系数的纳米有机黏土时会得到较好效果。Kim 等[11]探讨了以HFC-365mfc为发泡剂时,玻璃纤维的加入量(0~15%)对结构型聚氨酯泡沫的密度、压缩强度和热导率的影响,发现虽然玻璃纤维对泡沫的力学性能有增强作用,但是由于其较高的热导率将导致泡沫总热导率升高。另外,学者们针对纳米蒙脱土材料,采用原始的或经过改性的蒙脱土,利用扫描电子显微镜(SEM)、X 射线衍射(XRD)、热重分析(TGA)及差示扫描量热仪(DSC)等分析手段对纳米蒙脱土对硬质聚氨酯泡沫的影响进行了深入的探讨[12-14]。

国内外学者针对环境友好型聚氨酯泡沫及纳米粒子的复合影响已经进行了一定的研究,但是针对HFC-365mfc聚氨酯绝热泡沫研究较少,尤其是针对已经广泛应用于其他纳米技术领域的纳米SiO2对HFC-365mfc硬质聚氨酯绝热泡沫的研究还鲜见报道。本文采用超声分散和一步法发泡工艺,分别应用几种不同类型纳米SiO2材料针对使用HFC-365mfc发泡剂的硬质聚氨酯泡沫进行了纳米改性,考察了纳米SiO2对硬质聚氨酯泡沫泡孔形成过程的影响,并研究纳米改性泡沫材料的结构与性能。

1 实验部分

1.1 主要原料

发泡剂,HFC-365mfc,工业级,美国Honeywell公司;

聚醚多元醇,4110,工业级,以蔗糖为起使剂,羟值为(450±20)mgKOH/g,水分<0.15%,抚顺佳化聚氨酯有限公司;

多次甲基多苯基多异氰酸酯(PAPI),工业级,PM-200,—NCO 含量为30.2%~32.2%,密度为1.220~1.250g/cm3,烟台万华聚氨酯股份有限公司;

五甲基二乙烯三胺(PMDETA)、二甲基环己胺(DMCHA)、硅油,工业级,烟台三江化工材料有限公司;

纳米SiO2粒子,A200、R974、R972,A200 是亲水型纳米气相SiO2,采用BET 法测得比表面积为(200±20)m2/g,平均粒径为12nm,R974是应用A200型纳米SiO2经二甲基二氯硅烷偶联剂处理后,成为疏水型纳米气相SiO2,比表面积为(170±20)m2/g,平均粒径为12nm,R972的处理过程与R974相似,同样是一种疏水型纳米气相SiO2,但比表面积比R974 小,为(110±20)m2/g,平均粒径为16nm,德国德固赛公司;

蒸馏水,自制。

1.2 主要设备及仪器

电动搅拌器,D2004W,上海司乐仪器有限公司;

电热鼓风干燥箱,DHG-9053A,上海一恒科学仪器有限公司;

模具,300mm×300mm×100mm,自制;

电子天平,se602F,奥豪斯仪器(上海)有限公司;

万能试验机,WDY-2,济南思达测试技术有限公司;

超声波分散仪,KQ-100DE,昆山超声仪器有限公司;

扫描电子显微镜(SEM),JSM-6360LV,日本电子株式会社。

1.3 样品制备

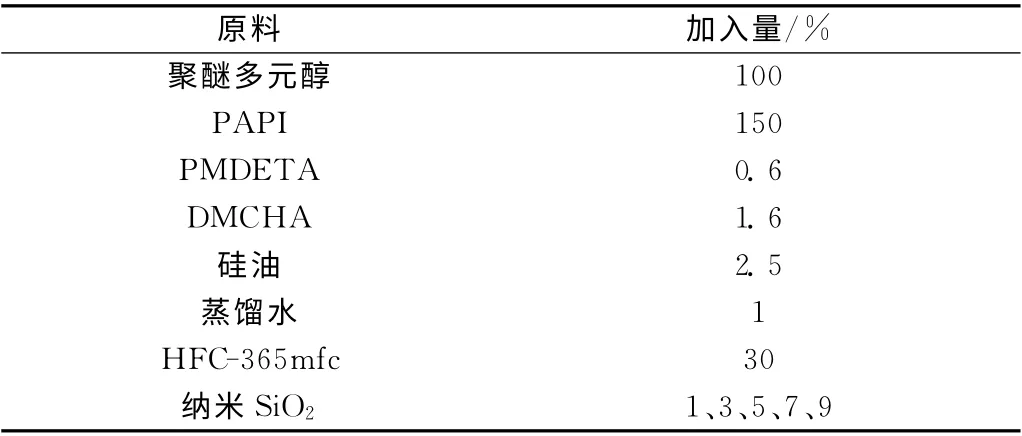

加入纳米SiO2前将其置于烘箱中120℃干燥1h;采用超声波分散仪将纳米SiO2粒子分散在聚醚多元醇中,分散4h;按照表1配方,将其余原料依次加入聚醚多元醇,混合均匀,再倒入PAPI中,通过电动搅拌器高速搅拌混合,然后将物料倒在模具中,控制一定温度,即可发泡;发泡完成后,自然冷却60 min 之后,在120 ℃下熟化4h,然后在烘箱中自然冷却至室温,脱模,得到产品。

表1 制备硬质聚氨酯泡沫的配方Tab.1 Formulation of rigid PU foams

1.4 性能测试与结构表征

泡沫的表观密度按照GB/T 6343—1995进行测试;

压缩性能按照GB/T 8813—2008进行测试;

SEM 分析:观察试样断面,断面需真空镀金处理;

采用Smile View 图像分析软件测量硬质聚氨酯泡沫泡孔尺寸,测量一定区域内所有泡孔尺寸求得平均值。

2 结果与讨论

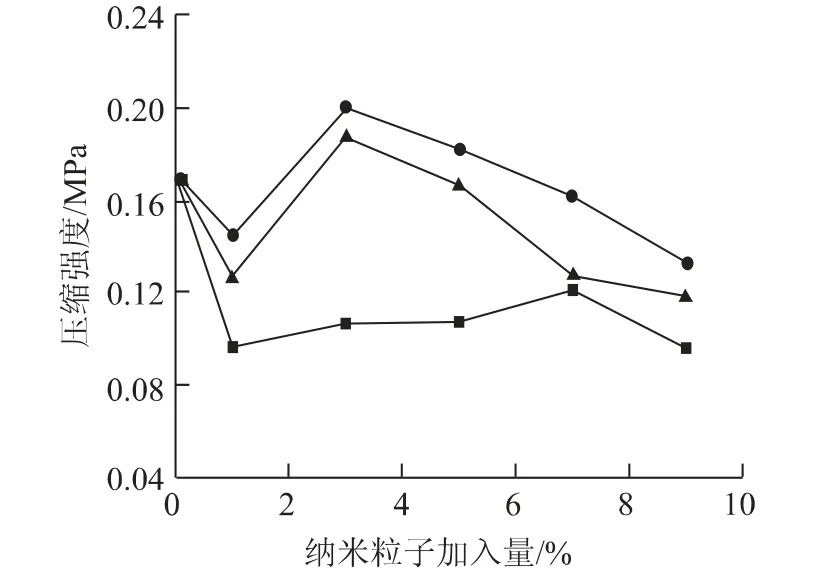

2.1 纳米粒子加入量对压缩强度的影响

在加入R974纳米SiO2时,随着纳米粒子加入量增大,压缩强度呈现先增大后减小的趋势。如图1 所示,与未添加纳米粒子的硬质聚氨酯泡沫进行比较,加入1%时压缩强度减小0.025 MPa,降低14.71%;加入3 %时压缩强度最大,提高0.03 MPa,增大了17.65%;加入7%时压缩强度小于未加入纳米粒子,起到恶化作用;加入9 %时,压缩强度最低,降低0.025 MPa,减少了14.71%。在加入R972纳米SiO2时,呈现与加入R974纳米SiO2同样的规律。但是,加入3%纳米SiO2粒子R972达到最大压缩强度的增强幅度较纳米SiO2粒子 R974 差一些,增强了0.017 MPa,增大10%。

图1 纳米粒子加入量与压缩强度的关系曲线Fig.1 Compressive strength as a function of amount of addition of nano powders

硬质聚氨酯泡沫的强度一般会随纳米粒子含量的增大而增大。这是由于纳米表面带有大量的—OH和—OCH2CH3等基团。Javni[9]研究证明纳米SiO2表面—OH 的反应活性比聚醚多元醇中的—OH 要大,能完全与异氰酸酯反应,纳米SiO2进入聚合物的分子链,成为聚合物中的一个交联点,使其体系形成交联网络状结构,提高了硬质聚氨酯泡沫的力学性能。但是,随着纳米SiO2添加量提高,存在一个临界值。当超过临界值后,纳米SiO2的增强效果逐渐减弱,更高的添加量将导致材料压缩强度的大幅恶化。

R974和R972都是经过处理过的纳米粒子,具有疏水亲油性。疏水亲油型纳米SiO2能够在聚氨酯基体中分散良好,不容易出现严重的团聚现象。同时,纳米SiO2的添加起到了成核剂的作用,使硬泡的平均泡孔尺寸减小,并且聚氨酯基体的结晶度也会有一定提高。如果纳米SiO2含量过多,粒子间会出现严重团聚,难以在聚氨酯基体中分散均匀,甚至在泡壁空隙处堆积挤压泡体,导致泡壁上新缺口和裂缝的产生。通常,这种缺陷附近局部会有应力集中,成为材料破坏的薄弱环节,从而严重地降低泡沫的强度,最终导致了泡沫材料的压缩强度反而下降。

在加入A200纳米粒子时,所有加入量下压缩强度都是减小的。其中加入量为1 %时,压缩强度降低0.044MPa,减少了25.88%。这是由于亲水型纳米粒子易于水结合,易形成大泡孔,反而使压缩强度降低。

由图1可以看出,当加入1%纳米粒子时,无论是A200,还是R974或R972,其压缩强度比未加入纳米粒子时都有降低的现象,这可能是由于当泡沫塑料的泡孔尺寸较大时,棱边聚合物分数(Φ)较大,泡沫的压缩强度主要来源于棱边的支持,虽然泡孔尺寸在减小,但是棱边聚合物分数随泡孔尺寸的减小而降低,引起泡沫塑料压缩强度的下降,这一点与Smits的研究结果吻合[15]。

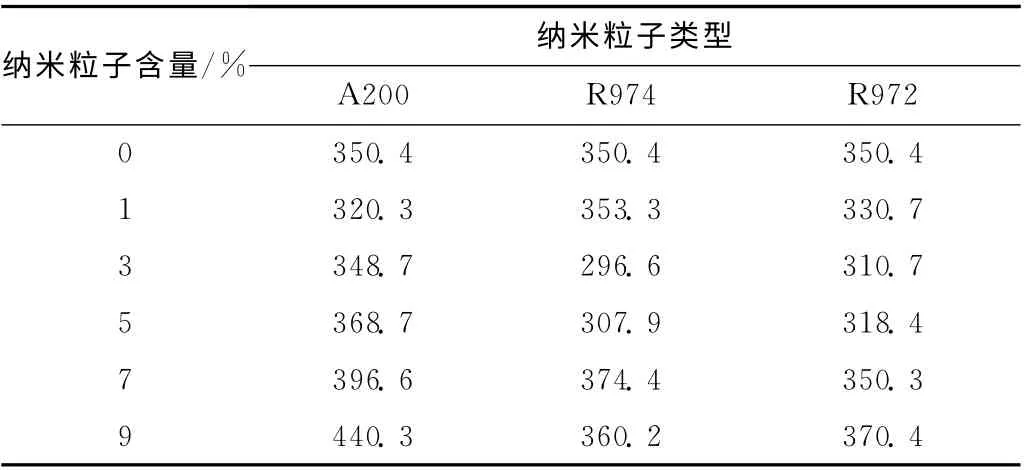

2.2 纳米粒子加入量对泡孔尺寸的影响

如表2及图2所示,随着3种纳米粒子加入量的增大,泡孔尺寸呈现先减小后增大的趋势。这与压缩强度的变化趋势成反关系。这与泡孔的形成过程有关。在聚醚多元醇中原位生成的纳米SiO2具有大的比表面积和表面能,故其在泡孔中形成低势能界面,泡孔中的过饱和气体易于聚集到此点而形成微泡[16]。气泡长大是通过气体膨胀和微泡合并等方式来实现的。气泡膨胀的动力来自气泡内部气体的压力,该压力与泡孔尺寸成反比关系,气泡愈小则压力愈高。两泡相遇,气体可从小泡扩散到大泡中而引起气泡合并。若来自聚合物泡孔的黏度和表面张力等约束力小于气泡合并的压力,则泡孔减小;反之泡孔增大。

表2 纳米改性硬质聚氨酯泡沫泡孔平均尺寸 μmTab.2 Cell size of rigid PU foams modified with nano powdersμm

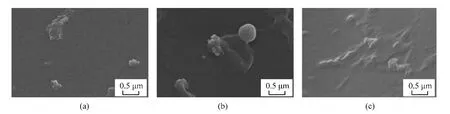

图3为加入不同添加量的纳米SiO2粒子R974后放大3000倍后的SEM 照片。当加入量为7%时,由SEM 照片观察聚氨酯泡沫内出现团聚现象,聚合物约束力变小,泡孔尺寸增大,甚至超过未加入纳米SiO2时的泡孔尺寸。

图2 纳米SiO2 粒子R974不同添加量时硬质聚氨酯泡沫泡孔形态的SEM 照片Fig.2 SEM images of cell mophology of rigid PU foams modified with nano R974

图3 纳米SiO2 粒子R974不同添加量时的分散情况SEM 照片Fig.3 SEM images of R974distribution in rigid PU foam at different amount of addition of R974

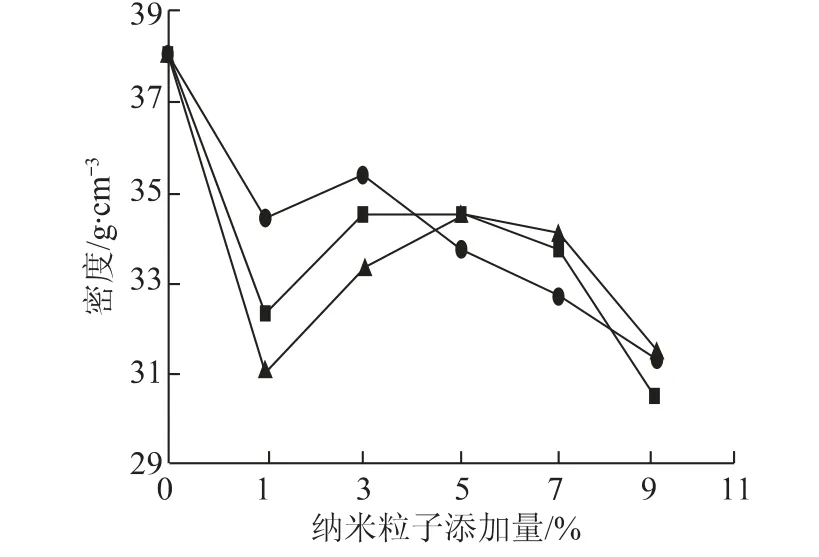

图4是纳米粒子加入量与密度的关系曲线,对比图1可以看出随着纳米粒子加入量增大,密度存在于压缩强度相近的变化趋势。在单位质量条件下,泡沫密度越小,则泡沫体积越大,泡孔尺寸越大,相应的压缩强度将会减小。

图4 纳米粒子加入量与密度的关系曲线Fig.4 Density of rigid PU foam versus loadings of nano powder

加入A200的硬质聚氨酯泡沫出现了泡孔尺寸普遍大于未加入纳米粒子聚氨酯泡沫的现象。这是由于A200是一种亲水型纳米粒子,易于水结合。水含量较多的部分产生较多的反应热和气体,反应生成的热使局部温度升高,从而加速反应生成更多气体,局部形成相当高的气体压力,气体在高压力下很快与前期已经形成的泡核作用,使泡核快速膨胀,形成较大的气泡。填充量较小的泡沫体系黏度增长较慢,因此气泡可以进一步涨大,出现气泡之间的碰撞,使2个气泡合并形成更大的气泡。也有一些气泡,尽管临近,但并未破泡合并,因黏度急剧增大,各自的形状最终被保持下来,气泡彼此之间的基体膜和泡孔壁很薄,两者不是点接触,而是一个较大的面接触。通过上述一系列过程,最终使得填充A200的聚氨酯泡沫成为一个复杂的具有多种形状的复合泡体结构,极大地影响了泡沫的压缩强度,导致压缩强度普遍低于未加入A200的泡沫。上述所论,为加入A200型纳米粒子后,压缩强度变化现象提供了依据。

2.3 纳米粒子加入种类的影响

由实验中所得数据可知,加入相同含量的纳米SiO2时,压缩强度出现R974>R972>A200的现象,而泡孔尺寸方面R972要大于R974 的尺寸。纳米SiO2表面带有大量的—OH 和—OCH2CH3等基团,有利于增强硬质聚氨酯泡沫的压缩强度。R974比R972具有更高的比表面积,也就意味着具有更多的—OH 和—OCH2CH3等基团,因此,R974比R972更能增强硬质聚氨酯泡沫的压缩强度,同时使泡孔保持更小、更均匀。

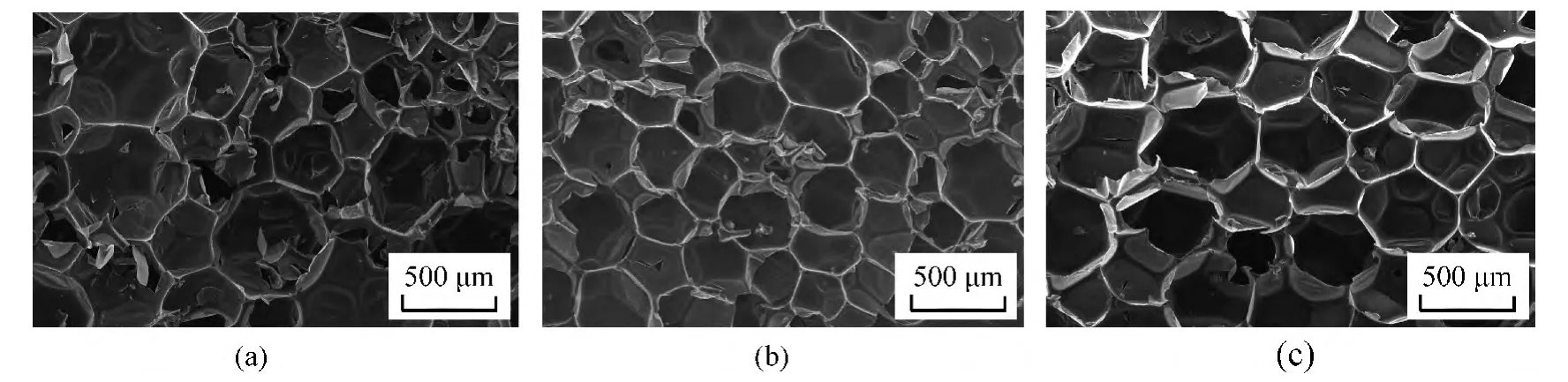

图5 添加3%纳米SiO2 的硬质聚氨酯泡沫泡孔形态的SEM 照片Fig.5 SEM images of cell morphology of PU foam prepared with 3wt%nano powder

如图5 所示,在照片中,添加相同含量的纳米粒子,加入R974的硬质聚氨酯泡沫泡孔最小并且均匀,而加入A200 的硬质聚氨酯泡沫泡孔出现破损严重。这说明,在物性相同的条件下,比表面积较大的纳米粒子结合官能团的能力强,泡孔小并且均匀,压缩强度高,与实验数据所得结果相吻合。

3 结论

(1)R974和R972纳米SiO2添加到HFC-365mfc为发泡剂的硬质聚氨酯泡沫发泡过程中时,压缩强度先减小再增大而后又减小,当加入3 % R974 纳米SiO2时,压缩强度效果最佳;

(2)A200 纳米SiO2添加到HFC-365mfc为发 泡剂的硬质聚氨酯泡沫发泡过程中时,压缩强度减小;

(3)HFC-365mfc为发泡剂的硬质聚氨酯泡沫中添加R974纳米SiO2,压缩强度增强效果优于R972,泡孔尺寸小于R972;

(4)在密度相同的条件下,硬质聚氨酯泡沫的压缩强度与泡孔尺寸有关。

[1] 朱吕民,刘益军.聚氨酯泡沫塑料[M].第三版.北京:化学工业出版社,2005:10-50.

[2] 陈 浩,赵景左,刘 娟,等.泡沫塑料发泡剂的现状及展望[J].塑料科技,2009,37(2):68-72.Chen Hao,Zhao Jingzuo,Liu Juan,et al.Current Situation and Prospect of Foaming Agent for Foamed Plastics[J].Plastics Science and Technology,2009,37(2):68-72.

[3] H Lim,E Y Kim,B K Kim.Polyurethane Foams Blown with Various Types of Environmentally Friendly Blowing Agents[J].Plastics,Rubber and Composites,2010,39(8):364-369.

[4] Sung Hee Kim,Ho Lim,Jin Chul Song.Effect of Blo-wing Agent Type in Rigid Polyurethane Foam,Journal of Macromolecular Science,Part A[J].Pure and Applied Chemistry,2008,45:323-327.

[5] Sung Hee Kim,Byung Kyu Kim.Effect of Isocyanate Index on the Properties of Rigid Polyurethane Foams Blown by HFC 365mfc[J].Macromolecular Research,2008,16(5):467-472.

[6] 周 鹏,李同续.环保型HFC-365mfc基聚氨酯硬泡材料[J].化学推进剂与高分子材料,2011,9(4):80-84.Zhou Peng,Li Tongxu.Polyurethane Rigid Foam Materials Based on Environment-Friendly HFC-365mfc[J].Chemical Propellants &Polymeric Materials,2011,9(4):80-84.

[7] 高 四,王 军,王亦菲,等.纳米二氧化钛增强硬质聚氨酯泡沫塑料的制备[J].材料工程,2004,(2):3-9.Gao Si,Wang Jun,Wang Yifei,et al.Preparation of Nano Titanium Dioxide Reinforced Rigid Polyurethane Foam[J].Journal of Materials Engineering,2004,(2):3-9.

[8] 王 军,高 四,王亦菲,等.纳米二氧化硅增强硬质聚氨醋泡沫塑料的制备[J].国防科技大学学报,2004,26(4):86-89.Wang Jun,Gao Si,Wang Yifei,et al.Preparation of Nano Silicon Dioxide Reinforced Rigid Polyurethane Foam[J].Journal of National University of Defense Technology,2004,26(4):86-89.

[9] JAVANI I,ZHANG W,KARAJKOV E,et a1.Effect of Nano-and Microsilica Fillers on Polyurethane Foam Properties[J].Journal of Cellular Plastics,2002,38(3):229-236.

[10] W J Seo,Y T Sung,S B Kim,et al.Effects of Ultrasound on the Synthesis and Properties of Polyurethane Foam/Clay Nanocomposites[J].Journal of Applied Polymer Science,2006,102:3764-3773.

[11] S H Kim,H C Park,H M Jeong,et al.Glass Fiber Reinforced Rigid Polyurethane Foams[J].J Mater Sci,2010,45:2675-2680.

[12] Zhongbin Xu,Xiling Tang,Jinyang Zheng.Thermal Stability and Flame Retardancy of Rigid Polyurethane Foams/Organoclay Nanocomposites[J].Polymer-Plastics Technology and Engineering,2008,47:1136-1141.

[13] M THIRUMAL,DIPAK KHASTGIR,NIKHIL K SINGHA1,et al.Effect of a Nanoclay on the Mechanical,Thermal and Flame Retardant Properties of Rigid Polyurethane Foam[J].Journal of Macromolecular Science,Part A:Pure and Applied Chemistry,2009,46:704-712.

[14] I Banik,M M Sain.Nanoclay Modified Water-blown Polyurethane Foams Derived from Bifunctional Soybean Oil-based Polyol[J].Polymer-Plastics Technology and Engineering,2010,49:701-706.

[15] Smits G.Effect of Cell Size Reduction on Polyurethane Foam Physical Properties[J].Journal of Thermal Insulation and Building Envelopes,1994,17:309-330.

[16] M C Saha,Md E.Kabir,S Jeelani.Enhancement in Thermal and Mechanical Properties of Polyurethane Foam Infused with Nanoparticles[J].Materials Science and Engineering A,2008,479:213-222.