全能型革新能手——记“全国五一劳动奖章”获得者、齐鲁石化橡胶厂机电班班长申永恒

2014-04-13邢东顺通讯员王宜庆

□ 本刊记者 邢东顺 通讯员 王宜庆

在干中学,在学中干,多年的历练,他已经成为齐鲁石化为数不多的钳工、电气、仪表全能性选手。

6月5日,在橡胶厂顺丁橡胶包装线上找到申永恒时,他正和同事在包装线上的一台垂直起降机旁干得热火朝天。身上穿着一件不知道什么年代的工作服,汗水顺着脖子一直向下淌,胸前和后背的衣服被汗水浸湿了一大片。拽下手套,两只手依然油迹斑斑。不认识的人很难想象这就是齐鲁石化鼎鼎大名的技术革新能手、“全国五一劳动奖章”获得者申永恒。

申永恒,齐鲁石化橡胶厂电气车间机电班班长,机电专业高级技师。47岁的申永恒,在电气这个岗位上已经工作了28年,从最早专门从事电气设备维修维护到现在的机电一体化,在干中学,在学中干,多年的历练,使他成为齐鲁石化为数不多的钳工、电气、仪表全能性选手。最近几年来,他和工友及5个徒弟先后完成了100多项技术革新,为企业创造了上千万元的效益。

分身乏术的“救火队员”

齐鲁石化橡胶厂是目前国内最大的合成橡胶生产企业,连续4年产量保持全国第一。该厂8条日夜不停运转的包装线之所以能常年保持大负荷生产,靠的就是申永恒所在的机电班14名员工细心维护保养。

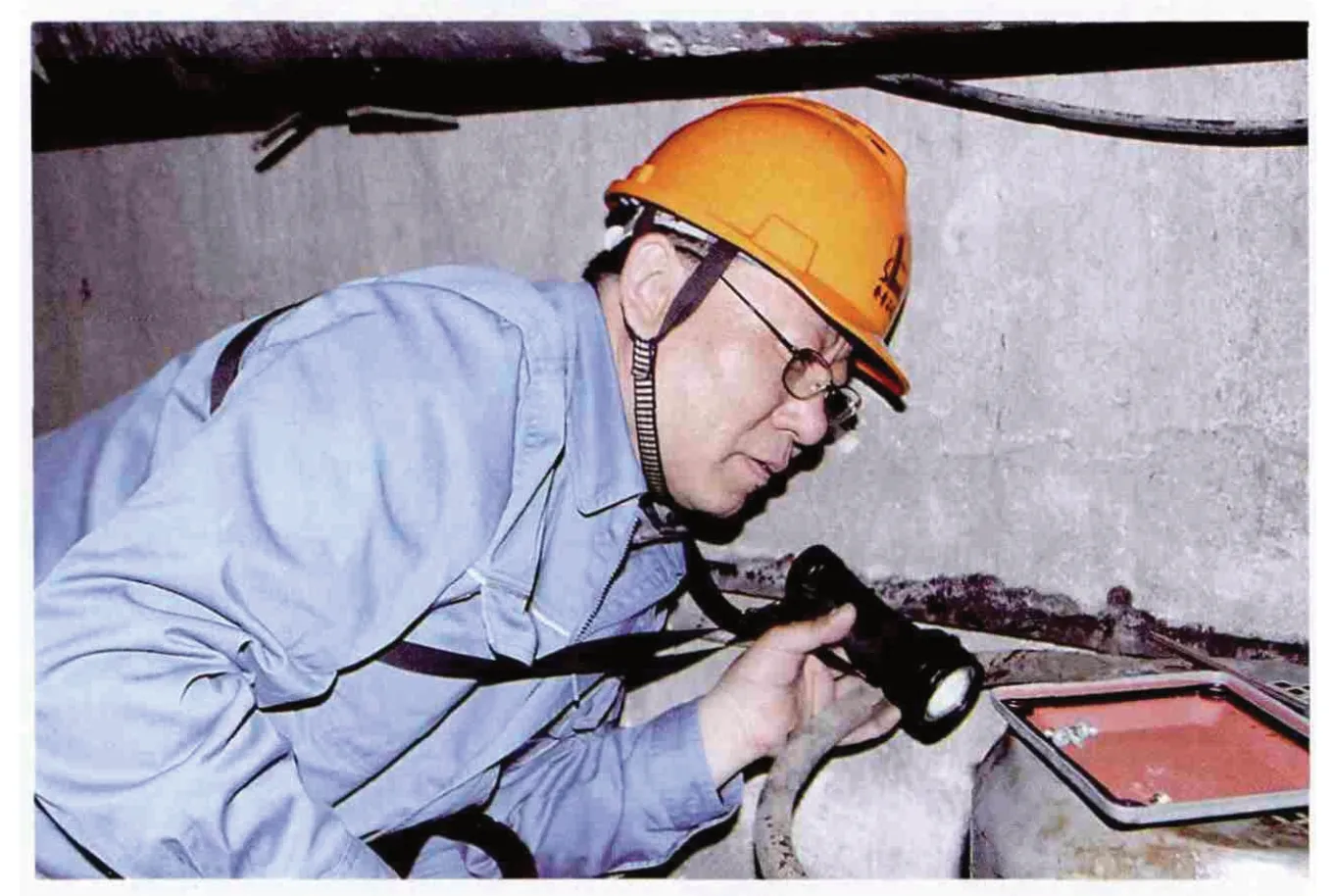

□ 申永恒沿着包装线在巡检。无论到哪,手电筒等工具都随身携带。桑琪 摄

申永恒清楚地记得,2011年,橡胶厂3套合成橡胶装置的产能达到设计负荷的137%,包装线每月出现故障80多次,班组员工整天像救火队员一样。

2011年,成型车间的一台热合机进行改造。申永恒带着班组干了10多个小时,晚上10点多都没吃上晚饭。晚上11点30分,顺丁车间有人打电话,说包装线输送机出现故障,申永恒赶紧派人去处理故障。派出的人刚走,丁苯二车间又打来电话,说包装线纸袋机坏了!剩下的人又被派出去。这时,热合机调试现场只剩下电气车间副主任韩岗一个人。心情绝望、感到极度无助的韩岗一屁股瘫坐到地上。

韩岗说,早些年,橡胶厂8条产品包装线,五六十名员工负责维护保养,分属电气、仪表、钳工多个工种。最近几年,企业压减人工成本,辞退临时用工再加上人员退休,维修保养任务全部落到申永恒所在的机电班。

2009年,申永恒担任电气车间刚成立的机电班班长。他把班里的十几个人分成4组配合4个生产班组进行值班。8条生产线分属于3个不同车间,每个车间相隔数百米,有时一晚上接到六七个报修电话,这里的故障还没处理完,那边又打电话催着赶紧过去处理问题。班组员工在8条包装线上来回奔波,恨不得有分身术。

申永恒说,正是这救火队员般紧张忙碌的工作锻炼了他。

敢于担当的“救星”

橡胶是齐鲁石化的创效产品。近两年,齐鲁石化改造设备扩充产能,产量3年增加了1.5倍,去年达到40余万吨。顺丁橡胶装置前工序千方百计提高加工量,可是包装线后工序却始终消化不了。频频出故障的包装线成为生产车间干部员工的心腹大患。

成型车间二班班长王宝宁说,一旦包装线出故障,为了让装置少降负荷,班组员工都是人工搬胶、人工装胶。一块胶重35公斤,最多时王宝宁一个班搬过几百块。一个班次坚持下来,个个累得人仰马翻。每每遇到这种情况,班组员工都有一种叫天不应、喊地不灵的无奈。

靠头痛医头、脚痛医脚的维护方式,已不能满足装置长周期超负荷运转的要求。2011年,橡胶厂首选频繁出故障的第二丁苯装置包装线进行改造,成功后再在其他生产线上推广。重任落在了机电班身上。申永恒把改造的第一个突破口对准自动秤过渡料斗,因为料斗内的电机和轴承20天就损坏更换一次。申永恒现场多次观察研究,发现轴承损坏的原因是内部设计不合理导致频繁堵胶、挂胶。他向车间提出改造进料门、拆除内部机电设备,使落胶均匀,避免堵胶、挂胶的想法。得到车间支持后,申永恒主导完成了现场测绘、图纸设计等一系列改造过程。改造后的自动秤至今运行两年多没出现过一次故障。

垂直机故障在8条包装线的故障中占到80%,是包装线员工最头疼的事。2013年底,申永恒对包装线垂直机进行了精简瘦身改造,砍掉了经常出故障的气缸、轴承、辊轴、光电开关等部件,以固定敞开式溜槽取代纸袋机垂直机,让胶块由溜槽直接滑落至纸袋中。经此改造,包装线故障平均每月减少40多次,装胶效率提高1/4。

申永恒的徒弟张良请说,设备的正常运转大大减轻了包装线员工的工作量,并降低了劳动强度,许多员工为此把申永恒当作能帮他们提高工作业绩的“救星”。

土生土长的创新人才

申永恒最初的知识储备,只是刚参加工作时在技校学的一些无线电知识。工作28年,面对纷繁复杂的电气仪表知识,他坚持自学,别人打牌时,他在苦读机械和仪表专业书;别人喝茶聊天时,他在攻读企业日新月异的PLC逻辑编程控制技术。凭着一股钻劲儿,申永恒硬是把集钳电仪为一体的橡胶包装线研究得明明白白。

2013年3月,橡胶厂新上一条包装线。包装线投用后,为胶块包装内膜的热合片使用寿命过不了7天。申永恒认真分析原因,尝试把“L”型热合片改成了“一”字型。没想到改动后的热合片使用一年多,至今没发生断裂现象。一根进口“L”型热合片3000元,而申永恒换装的国产“一”字型热合片只需100元,每年共可为企业节省近百万元材料费用。2013年底,这一技术成果被齐鲁石化冠名为“申永恒‘一’字型热合片”。

2012年,在国内合成橡胶市场持续走高的关键时刻,包装线上压块机压胶速度却严重制约了顺丁橡胶产量提升。申永恒同技术人员多次探讨,大胆提出了压块机控制程序优化方案。方案实施后,压块机的压胶速度由每块33秒缩短到27秒,每小时比过去多产橡胶24块,当年为企业增产创效600多万元。

8条包装线,80%以上的设备被申永恒和他的同事们改造过,更简化,更易于维护维修,而且工作效率有了大幅度提高。最近两年来,设备故障率下降了60%。

为发挥“传帮带”作用,今年3月,齐鲁石化工会在橡胶厂成立了“申永恒劳模创新工作室”。申永恒带领5名徒弟和创新工作室的13名青工,至今已完成5项技术创新任务中的3项。其中,利用废旧材料完成成型车间包装线改造,没有购置一分钱的新材料,为企业节支30多万元;顺丁车间包装输送线三条变一条的“瘦身”改造,一下子省去包装线上的10多台电机,每年节电1万多千瓦时。