挤出机给料装置设计

2014-04-12穆洪彪张含博赵培余孙迎波

穆洪彪 张含博 赵培余 孙迎波

(1.杭州中法实业股份有限公司 2.沈阳铝镁设计研究院 3.东北炼化工程有限公司吉林设计院 4.核工业二四二地质大队)

塑粉挤出机 (以下简称挤出机)是热固性粉末涂料 (以下简称塑粉)生产线中混炼工序的设备。混炼过程中进料不稳定,对塑粉的最终质量有重要影响。但是由于制造塑粉的原料流动性较差,在给料装置的料斗和小料斗中经常会出现搭桥、搪空现象,挤出机给料常常中断,挤出机内残余物料就会因为温度过高而产生固化变性,使挤出机的生产效率和产品质量受到严重影响,同时还增加了维护人员的劳动强度。为了解决这些问题,笔者对原进料机构进行了深入研究,针对塑粉原料的特点,设计了一种新的塑粉挤出机给料装置。

1 原给料装置概况

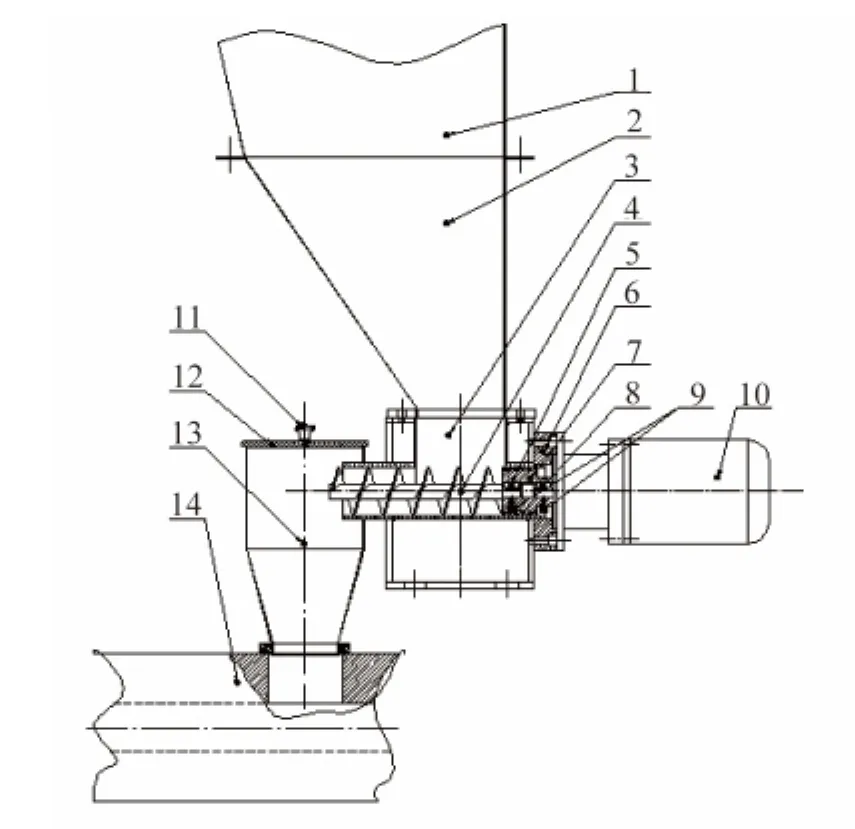

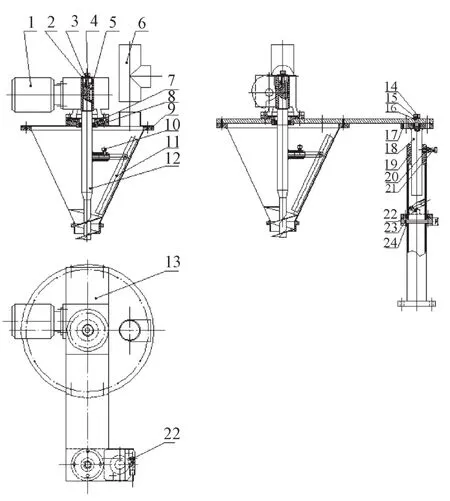

原给料装置如图1所示,主要由料斗(2,该数字为图中零部件序号,下同)、箱体(3)、螺杆(4)、连接套(7)、摆线针齿轮减速电机(10)等零部件组成。在对该给料装置进行分析研究后,发现有如下缺点:

(1)塑粉原材料是由饱合聚酯树脂 (塑粉专用)、环氧树脂、钛白粉、流平剂、颜料等成分经预混机混合而成,流动性较差。在挤出机生产过程中经常在给料装置的料斗和小料斗(13)中出现搭桥、搪空现象,造成挤出机给料中断。挤出机内的残存物料因温度过高出现固化现象,使生产效率和产品质量受到了严重影响,同时使操作员工的劳动强度增加 (物料固化后需打开挤出机,抽出螺杆,清洗螺筒)。

(2)给料螺杆与电机连接套是静连接,在螺杆螺片与箱体螺筒间存在间隙,因此在工作时一直留有余料,输料不彻底。

(3)更换产品型号时,需先拆下摆线针齿轮减速电机,才能清洗螺杆、箱体,这样很费工费时。

2 挤出机给料装置设计

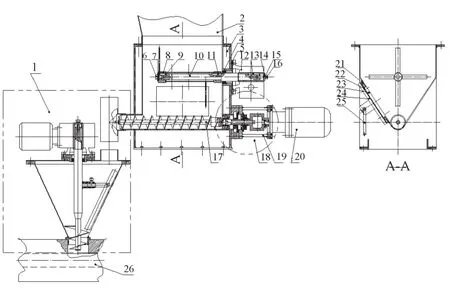

如图2、图3、图4所示,新的给料装置由料斗拨料、水平输料、立式输料三部分组成。其中水平输料螺杆与减速电机(20)的连接方式由静连接改为动连接。

图1 原给料装置

图2 塑粉挤出机给料装置

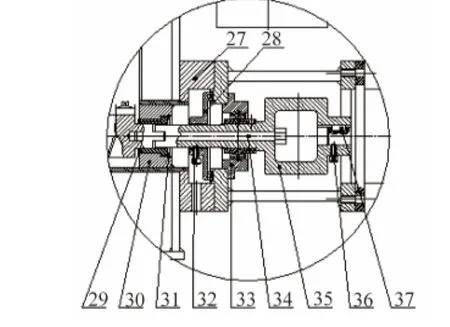

图3 水平输料螺杆连接部分

图4 立式输料部分

2.1 拨料部分设计

2.1.1 拨料部分的设计步骤

(1)为利于料仓供料,可适当放大料箱(3)与料仓(2)连接处的截面积,可取原来的2倍。

(2)确定拨料轴(10)的转速 (一般取 5~8 r/min)。

(3)通过试验确定斜齿轮减速电机(12)需满足的实际扭矩。

(4)按式(1)确定拨料电机(12)的功率。

式中P——功率,kW;

T——拨料轴扭矩,N·m;

n——减速电机转速,r/min。

2.1.2 拨料部分的组成

如图2所示,该装置主要由箱体 (3)、带有拨杆的拨料套(8)、 拨料轴(10)、 电机座 1(5)和斜齿轮涡轮涡杆减速电机(12)等部件组成。

电机座1通过螺栓与箱体固定,拨料轴通过平键3(13)与减速电机连接,减速电机带动拨料轴和拨料套一起在箱体内转动,起到预防原料在箱体内搭桥的作用。

2.2 水平输料部分的设计

2.2.1 水平输料装置设计步骤

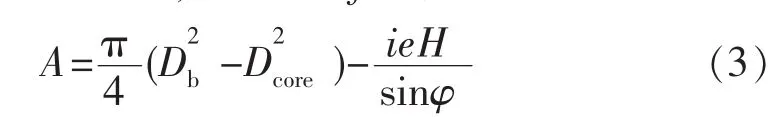

(1)按挤出机的额定产量,由式(2)确定输料螺杆的螺矩、外径、减速电机转速等有关参数。

式中m′——质量流量,kg/min;

ρB——考虑螺槽边界影响的不可压缩材料的填充密度 (或称为松装密度,由试验确定), kg/m3;

A——螺槽截面的面积,m2;

Va——固体单元的轴向速度,m/min;

f——填充度,这里取f=1。

式中Db——螺筒内径,mm;

Dcore——螺杆轴径,mm;

i——螺片头数,这里取1;

e——螺片厚度,m;

H——螺筒内径与螺杆螺片外径间单边间隙,m;

φ——螺旋角, (°)。

式中t——螺距,m;

n——轴的工作转速,r/min。

(2)通过试验确定摆线针齿轮减速电机需满足的实际扭矩T。

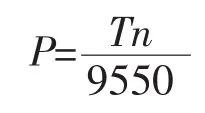

(3)用下式确定水平输料减速电机功率。

式中P——轴所传递的功率,kW;

T——轴所传递的扭矩,N·m;

n——轴的工作转速,r/min。

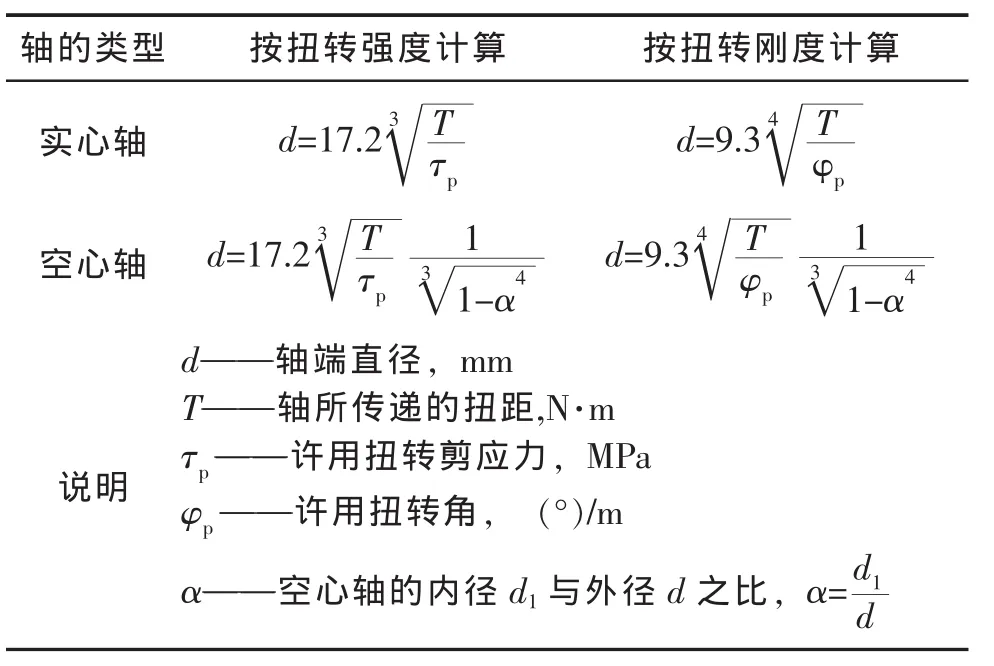

(4)为了保证水平输料螺杆(17)与空心轴的连接处有足够的强度和刚度,可用表1中轴的扭转强度及刚度公式进行校核。

表1 按扭转强度和扭转刚度计算轴径

2.2.2 水平输料装置结构

水平输料装置结构如图2、图3所示,主要由与拨料装置共用的箱体、水平输料螺杆、空心轴(35)、电机座(19)和摆线针齿轮减速电机组成。减速电机通过平键4(37)带动空心轴转动,空心轴一字键槽与送料螺杆末端的一字形凸键通过带自锁限位功能的连接螺栓(34)组成连接副,形成浮动连接状态。这样,水平输料螺杆的螺片与箱体的螺筒内壁下部形成浮动接触,输料更为彻底。在挤出机用于其它产品时,只需拆下连接螺栓就可以抽出水平输料螺杆,使清理螺杆、箱体等操作方便许多。在水平输料螺杆的动力输入端留有一段约30 mm的无螺片圆柱面,使得这一段物料在螺杆工作时始终处于静止状态,可以起到封住上一批次生产时留在衬套(29)与空心轴间隙内物料的作用。

2.3 立式输料部分的设计

2.3.1 立式输料装置设计步骤

可按上述水平输料装置的设计原理,以比水平输料装置产能大10%~20%的数值确定螺杆转速、螺距。由于该输料装置只起到防堵及轻微的强制喂料功能,因此减速电机功率可适当低于水平输料电机功率。

2.3.2 立式输料装置结构

如图4所示,立式输料装置主要由锥形料斗(9)、 竖直螺杆(12)、 刮板(11)、 涡轮涡杆减速电机(以下简称减速电机)(1)、支撑柱(19)、伸缩杆(18)和千斤顶(22)等零部件组成。

在工作状态,立式输料螺杆(12)伸入挤出机的进料口内,锥形料斗下端依靠重力压在挤出机料口上平面。减速电机通过竖直螺杆带动刮板转动,刮板把粘在锥形料斗内壁上的物料刮下,流到竖直螺杆的螺片处,通过竖直螺杆的转动把物料压入挤出机中。

在需要更换产品型号、清理挤出机及给料装置时,用千斤顶顶起支撑板(13),带动锥形料斗、减速电机和竖直螺杆等部件一起上升,竖直螺杆下端脱离挤出机后,再以支撑柱为中心转动到维护、清理位置。

3 结论

(1)通过在塑粉挤出机进料装置中增加拨料和立式输料装置,解决了因塑粉原材料流动性较差在小料斗中产生的搭桥、搪空问题。

(2)在水平送料装置中螺杆与减速电机的连接方式由静连接改为动连接,使螺杆的螺片与螺筒内壁处于浮动接触状态,从而物料输送更为彻底。

(3)在水平送料装置中螺杆动力输入端留有一段约30 mm无螺片圆柱面,使得这一段物料在螺杆工作时始终处于静止状态,可以起到封住上一批次生产时留在衬套与空心轴间隙内物料的作用。

(4)该塑粉挤出机的进料装置设计合理, 解决了生产中遇到的实际问题,值得推广。

[1] 怀特,波腾特.螺杆挤出 [M].何红,金志明译.北京:化学工业出版社,2005.

[2] 成大先.机械设计手册:轴及其联接 [M].北京:化学工业出版社,2004.