Cr12MoV钢真空油淬工艺研究

2014-04-02,,2,,2

,,2,,2

(1.中原工学院,郑州 450007;2.郑州飞虹热处理设备制造有限公司,郑州 450066)

Cr12MoV钢淬透性好、硬度高、耐磨性强,且热处理变形倾向小,常用于加工精密复杂的冷作模具[1]。由于钢中合金元素含量高,淬火后低温回火仍有残余奥氏体存在,对其使用性能会产生很大影响。在实际使用过程中,往往采用不同热处理工艺的Cr12MoV钢模具,但其使用寿命相差很大,主要表现在冲击韧性、抗弯强度和耐磨性上的差异。制定合适的处理工艺,获得良好的综合性能,才能使Cr12MoV钢有更广泛的应用。与普通淬火相比,真空淬火具有独特的优势,如防止工件表面氧化、脱碳、淬火变形小、表面硬度均匀、工作条件好等[2]。有研究表明,Cr12MoV钢经真空热处理后冲击韧性和抗弯强度分别达到8.347 J/cm2和1 732.6 MPa,相对于普通热处理,分别提高57.6%和16.9%[1]。针对淬火后残余奥氏体,主要通过多次淬火或冷处理来减少其存在[3]。通过深冷处理可提高Cr12MoV钢的耐磨性。实验证明,经3次每次1 h深冷处理之后,进行180 ℃保温1.5 h回火处理,耐磨性提高最为显著,磨损失重率下降37.1%[4]。本文以Cr12MoV钢为研究对象,分析不同的热处理工艺对其组织和性能的影响,以期获得真空油淬的最佳处理工艺。

1 实验材料与设备

1.1 实验材料

实验采用退火态的Cr12MoV钢,其化学成分如表1所示。

表1 Cr12MoV钢化学成分 wt%

1.2 实验设备

加热设备采用郑州飞虹热处理设备制造有限公司的ZYC-240型双室真空油淬炉,工件尺寸为1 300 mm×800 mm×800 mm,极限真空度为4×10-1Pa;冷处理设备使用DW-HW668型工业冰柜,冷处理温度为-76 ℃,回火炉为RJ-60型井式回火炉。

利用XJP-300型金相显微镜观察组织,腐蚀剂为4%硝酸乙醇;利用JSM-5610LV扫描电子显微镜观察组织形貌;利用402MVD显微硬度计负荷200 g加载10 s测定硬度值;利用MM-200型磨损试验机检测相对磨损率,对磨试样为W18Cr4V(HRC62~64),干滑动2 h,载荷196 N。

1.3 试样处理工艺

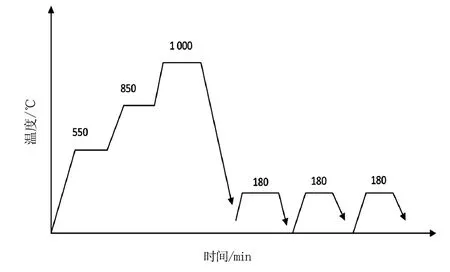

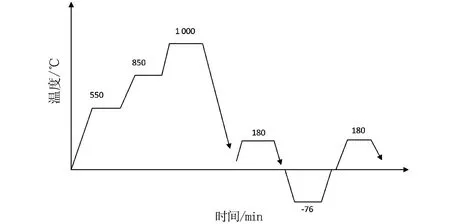

将试样分为3组,采用相同的加热淬火工艺:550 ℃保温240 min,之后850 ℃保温240 min,再1 000 ℃保温180 min,最后1 000 ℃油淬。试样1真空淬火后连续低温回火3次,不进行冷处理;试样2淬火后直接进行冷处理后接2次低温回火;试样3低温回火1次后冷处理再回火1次。回火工艺均按180 ℃保温4 h执行。试样处理工艺简图如图1所示。

(a)试样1

(b)试样2

(c)试样3

2 实验结果讨论及分析

2.1 组织分析

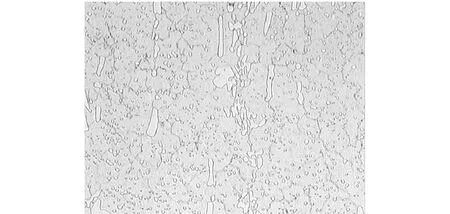

图2为3组试样处理后的金相照片。从图2中可以看出,经真空油淬处理后,样品的组织为回火马氏体、碳化物、少量的残余奥氏体。碳化物呈现两种形貌:一种是较粗大的碳化物,这是前期锻造和退火处理后仍存在的碳化物,此类碳化物是非连续的,且有一定的钝化现象;另一种是回火过程析出的细小的碳化物。从金相照片可以看出,相比于试样1,试样2和试样3细小碳化物数量更多,分散更均匀。

(a)试样1

(b)试样2

(c)试样3

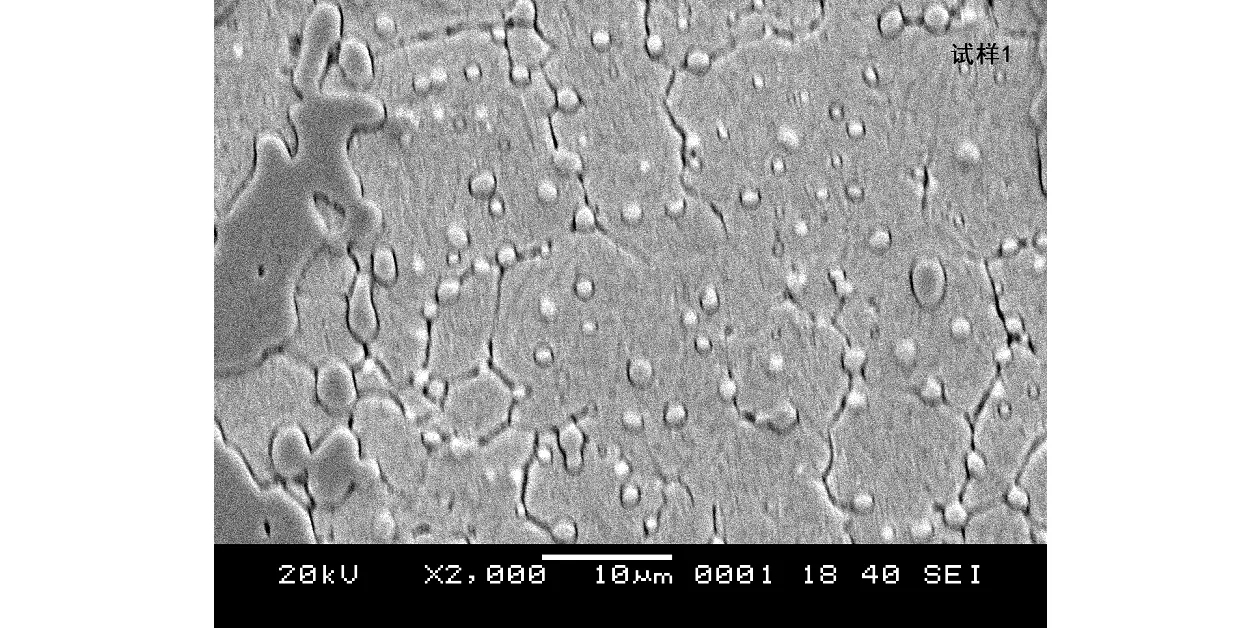

Cr12MoV钢热处理后扫描电镜照片如图3所示。通过对比试样1和试样3的扫描电镜照片可以看出,在相同的放大倍数下,试样3中2次、3次回火后碳化物数量更多。这是冷处理后奥氏体含量下降,马氏体含量增加的缘故。冷处理使得体积收缩,铁的晶格常数缩小,增强了碳原子析出的驱动力。低温下碳的扩散很困难,扩散距离短,因此在马氏体的基体上析出大量的超细碳化物[3]。有实验表明,经过深冷处理的工件与未深冷处理工件相比,碳化物体积分数大幅增加[5]。在低温回火后马氏体比奥氏体更容易析出碳化物,因此试样3中细小碳化物量要大于试样1。

(a)试样1

(b)试样3

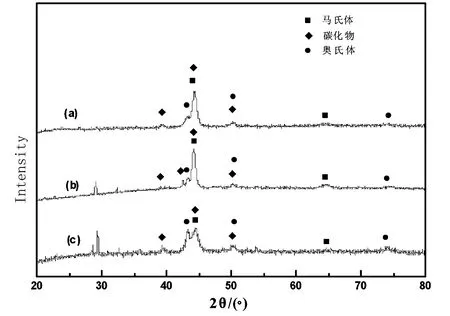

图4是3组试样的XRD图,图中(a)代表试样3,(b)代表试样2,(c)代表试样1。从图中可以看出3个样品组织均为马氏体、碳化物和残余奥氏体。试样1残余奥氏体的峰值最明显,表明其含量最多,试样3次之,试样2最少。残余奥氏体的量受到2个因素制约,一个是冷处理前奥氏体的量,另一个是马氏体开始转变点Ms和终止点Mf。而马氏体开始转变点主要取决于钢中碳含量,碳含量越高,Ms和Mf对应的温度值越低,淬火后残余奥氏体量也越多。因为试样1没进行冷处理,所以残余奥氏体含量最高。试样2和试样3的Ms和Mf相同,但冷处理前奥氏体的量有所差别。试样3经低温回火后部分残余奥氏体分解,所以冷处理前奥氏体含量少于试样2,冷处理后向马氏体转变,而试样2直接进行冷处理,所以其残余奥氏体量相对于试样3要少一些。

图4 Cr12MoV钢热处理后X衍射图

2.2 性能分析

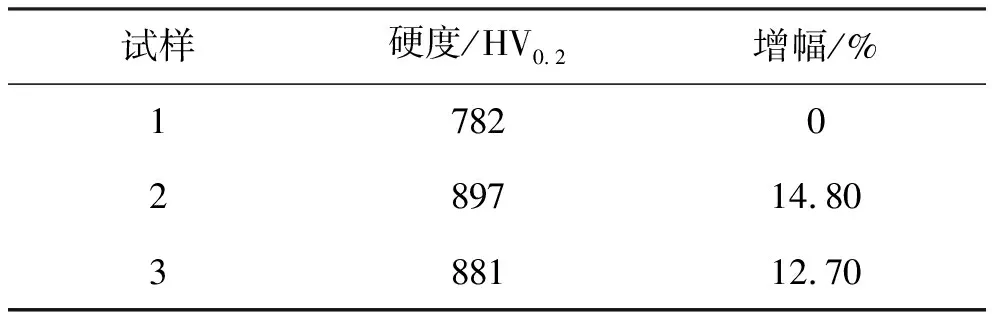

表3为Cr12MoV钢经不同工艺处理后的显微硬度值。从表3可以看出,试样2的硬度值相对于试样1增幅最大,达到14.80%,试样3的增幅为12.70%。冷处理可明显提高Cr12MoV钢的硬度,这主要是因为大量残余奥氏体转变为马氏体,这个结果在许多研究中有所报道[6-7]。真空油淬后直接冷处理,获得马氏体的量最大,因此硬度最高。同时在实验中发现,试样2淬火后直接冷处理,工件表面会产生一些细小的裂纹,这是由于Cr12MoV钢属于高碳高合金钢,一次碳化物体积大且含量多,淬火后不经回火容易造成应力集中而致使工件开裂。而经过1次回火后既可以减小组织内应力也可以稳定工件尺寸,这对尺寸精度要求较高的模具很有作用。回火前深冷处理能大幅度提高工件的切削性,回火后深冷处理能大幅度提高工件的力学性能[3]。

表3 Cr12MoV经不同工艺处理后的硬度

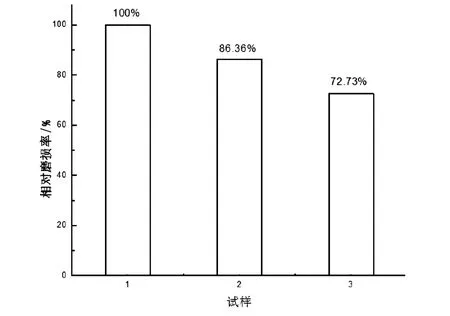

图5为试样相对磨损率示意图。以未经冷处理的试样1作为参考标准,定义其相对磨损率为100%,冷处理试样2和试样3的相对质量损失以试样1为参考,得到相对磨损率。试样2和试样3的相对磨损率分别为86.36%和72.73%。可以看出,经过冷处理,试样耐磨性都有不同程度提高,试样3的耐磨性要优于试样2。Cr12MoV钢真空油淬后,1次低温回火再冷处理,其耐磨性要高于淬火后直接冷处理。

图5 Cr12MoV钢试样的相对磨损率

3 结 语

(1)Cr12MoV钢真空油淬处理后,组织主要由马氏体、碳化物和残余奥氏体组成,冷处理能够降低残余奥氏体的含量。

(2)冷处理后,Cr12MoV钢显微硬度明显提高,最高增量为115 HV0.2,增幅达14.70%。其耐磨性也明显提高,其中先回火再冷处理最显著,比无冷处理试样磨损率下降27.27% 。

(3)淬火后低温回火再冷处理,不仅可以明显提高Cr12MoV钢的显微硬度和耐磨性,也可避免直接冷处理产生裂纹,在3种处理工艺中效果最佳。

参考文献:

[1] 邓丽萍,罗军明,苏倩.Cr12MoV钢真空热处理组织和性能研究[J].热加工工艺,2012,41(8):167-169.

[2] 刘骏曦,邓莉萍,夏凌云,等.Cr12MoV 钢的热处理及组织、性能研究[J].热加工工艺,2012,41(14):188-189.

[3] 邱庆忠.深冷处理技术在金属材料中的应用[J].材料研究与应用,2007,1(2):150-153.

[4] 刘勇,刘新龙,张金东.深冷处理对Cr12MoV钢力学性能的影响[J].金属热处理,2011,36(8):38-41.

[5] 安丽丽, 李士燕.深冷处理对冷冲压模具钢Cr12MoV力学性能影响的研究[ J].机械研究与应用,2003,16(1):12-13.

[6] 樊东黎.钢的冷处理和深冷处理[J].热处理,2010,25(6):1-6.

[7] 赵国华.深冷处理对Cr12MoV钢组织和耐磨性能的影响[J].热处理,2010,25(6):59-62.