基于UG的多头蜗杆铣削

2014-04-01虞俊

虞俊

(常州轻工职业技术学院 江苏 常州 213164)

0 引言

蜗轮蜗杆传动是机械传动的一种重要形式,具有传动比大、结构紧凑、传动平稳、无噪声、可自锁等优点,因此在机械设计中得到广泛的应用。传统的蜗杆加工方式为车削,但在实际加工过程中,蜗杆车削加工遇到加工误差过大、加工效率较低、容易“扎刀”等诸多问题。经过试验和摸索,现提出利用铣镗类加工中心结合CAD/CAM 软件(此处选用UG)加工蜗杆的方法,供大家参考。

1 传统蜗杆加工分析

1.1 蜗杆车削加工时误差产生的原因

采用车削法加工蜗杆时,误差产生的原因主要有三点:1)因为蜗杆的螺距是t=πm,m 为模数,π 为无理数,车床在配换齿轮得到导程时,存在理论误差。2)工作台和刀架分度蜗杆存在轴向窜动,传动链精度较差,容易形成齿形的加工误差;机床主轴中心与刀架中心的平行度误差也会导致齿向误差的产生。3)车削蜗杆采用与蜗杆齿形截面轮廓相一致的成形刀,刀具齿形角的误差影响蜗杆的加工精度,其中齿根处加工误差较小,齿顶处加工误差较大。

1.2 蜗杆传统铣削存在的问题

蜗杆的传统铣削加工,需采用蜗杆螺纹铣刀在螺纹铣床上完成,但螺纹铣床普及性较低,且加工前调整也比较麻烦。

2 蜗杆曲面分析

2.1 蜗杆技术参数

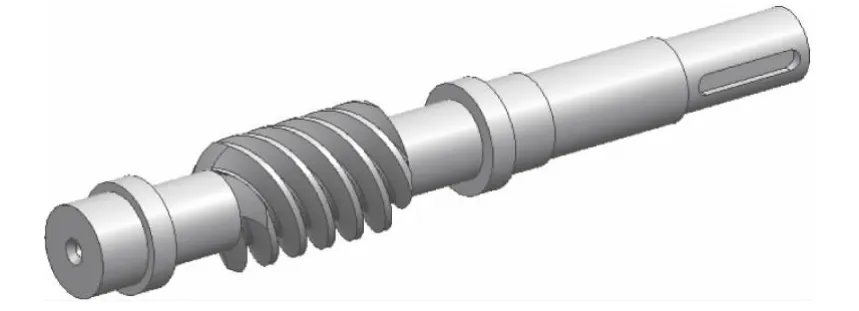

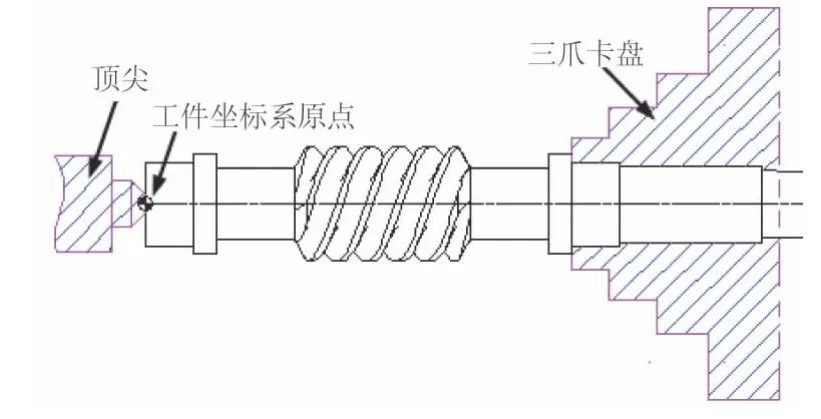

图1 所示为蜗轮蜗杆减速器中的一根四头阿基米德蜗杆,其主要技术参数如表1 所示。

图1 蜗杆实体图

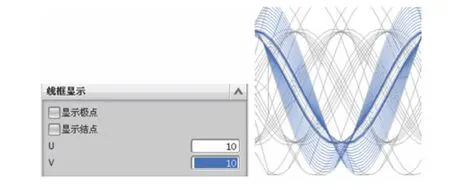

表1 蜗杆主要技术参数

2.2 最小圆弧半径

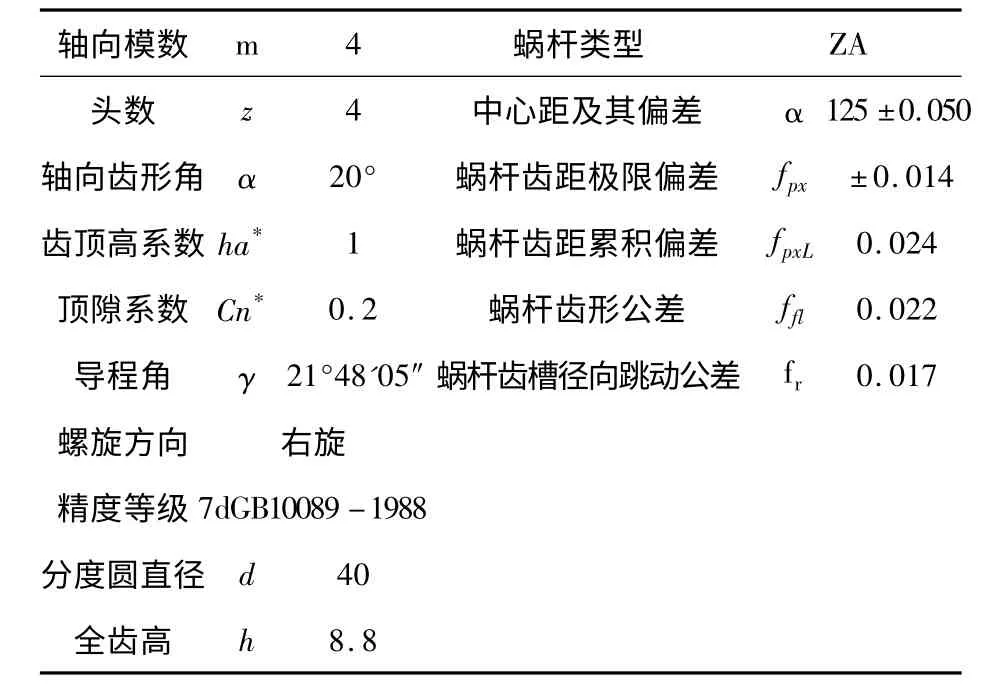

进入UG 建模界面,单击菜单栏[分析]→[几何属性],选中图2 所示螺旋槽中的两个内凹曲面,分析出最小圆弧半径为0.994,故精加工时,最大刀尖圆弧半径不能大于此值。

图2 螺旋槽几何属性分析

2.3 UV 方向

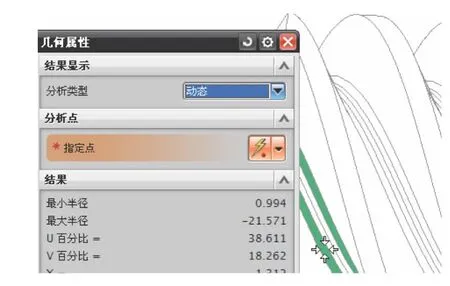

选中螺旋槽所有曲面,按下Crtl+J,在线框显示栏中,设置UV 数量均为10,螺旋槽的UV 方向一致(如图3所示),故加工时可整体采用流线、曲面驱动。

图3 UV 方向

3 UG CAM 支持的多头蜗杆加工

鉴于传统加工法的不足,此处采用四轴联动的铣镗类加工中心结合UG 软件对蜗杆进行加工。

3.1 工件装夹与坐标系设定

蜗杆的主体部分已在前道工序加工完成,此处仅对蜗杆螺旋槽部分进行了加工。因零件较长,为增加刚性,在四轴数控铣床上采用三爪卡盘与顶尖一夹一顶的装夹方式。工件坐标系原点设定在工件左端面中心位置。装夹示意图如图4。

图4 蜗杆装夹示意图

3.2 蜗杆螺旋槽粗加工

为提高加工效率,粗加工时,采用曲面驱动,一次性对整个一条螺旋槽所有曲面进行加工。刀具为d4 mm 硬质合金键槽铣刀。

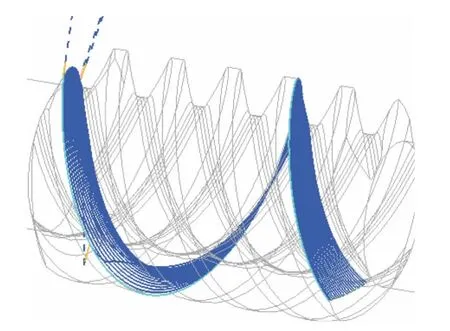

1)单条螺旋槽粗加工刀具路径

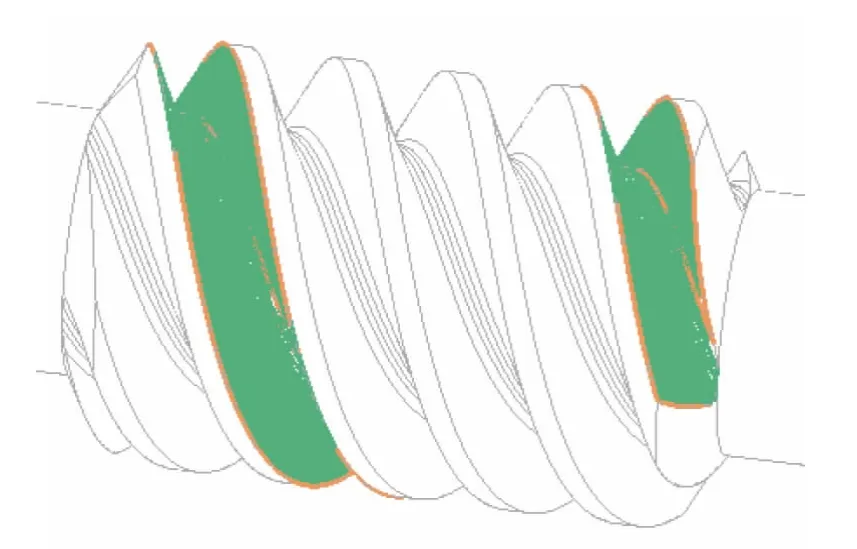

进入UG 多轴加工(mill-multi-axis)工作环境,选择可变轮廓铣(variable-contour)加工子模式,选取如图5阴影部分所示单条螺旋槽为加工区域。设置“曲面”驱动方式,驱动几何体选为图5 阴影部分螺旋槽,切削模式“螺旋”,步距方式(残留高度0.2)。生成刀轨如图6 所示

图5 粗加工区域拾取

图6 粗加工单条刀轨

2)粗加工刀具路径变换

单条槽刀具路径生成后,其他三条槽只需进行刀轨的变换即可。在操作导航器中选中生成的操作,鼠标右击。单击弹出的浮动菜单栏[对象]→[变换],绕蜗杆轴向旋转生成其他三条螺旋槽的刀轨(图7)。

图7 刀轨变换

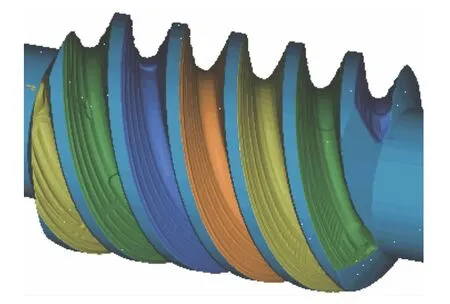

3)粗加工实体仿真

选中四条螺旋槽的粗加工刀轨,进行刀轨可视化仿真,方式为2D 动态。粗加工后仿真效果如图8 所示。

图8 粗加工实体仿真

3.3 螺旋槽部分精加工

为保证表面品质,精加工时,选中采用流线驱动,每次仅对槽中的一个曲面进行加工。刀具为d1.6 mm 硬质合金球头刀。

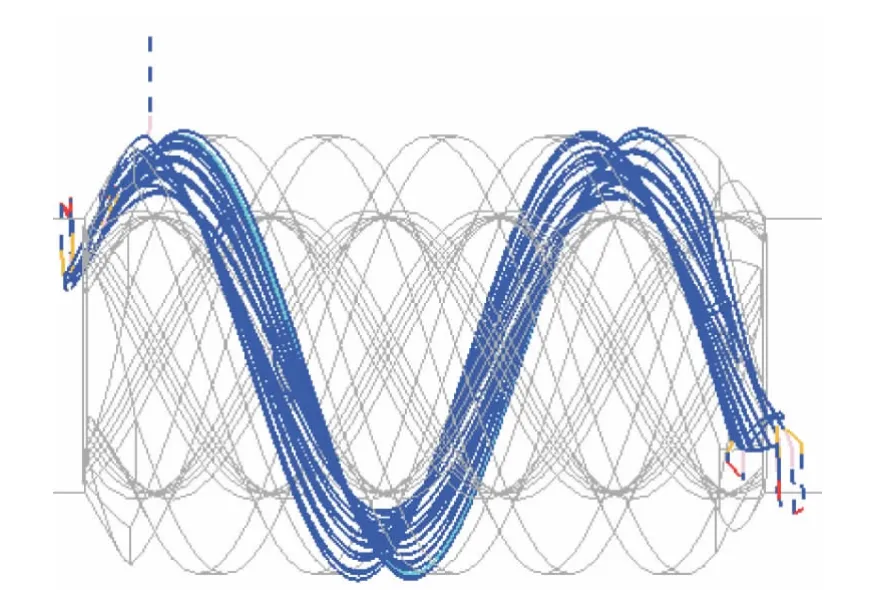

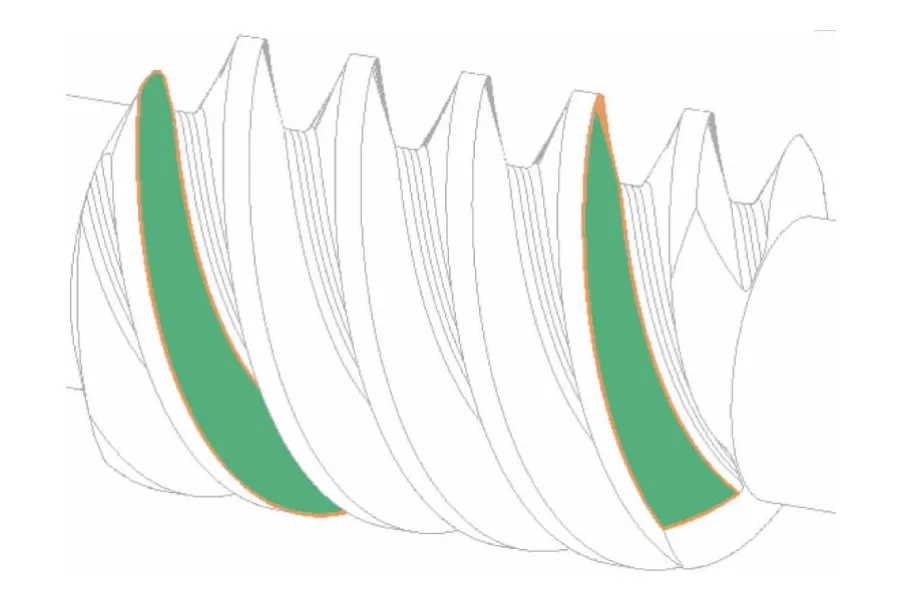

1)单条螺旋槽精加工刀具路径

在UG 多轴加工(mill-multi-axis)工作环境中,选择可变流线(Variable- Streamline)加工子模式,选取如图9阴影部分所示曲面为加工区域。设置“流线”驱动方式,,切削模式“往复”,步距方式(残留高度0.01)。生成刀轨如图10 所示。用相同的方法拾取槽中其他曲面并生成刀轨。

图9 精加工切削区域拾取

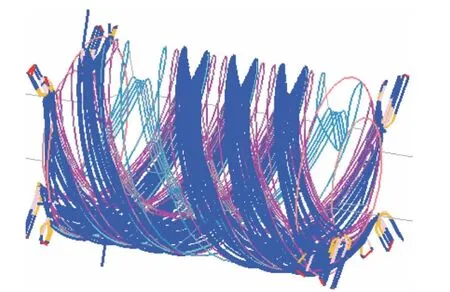

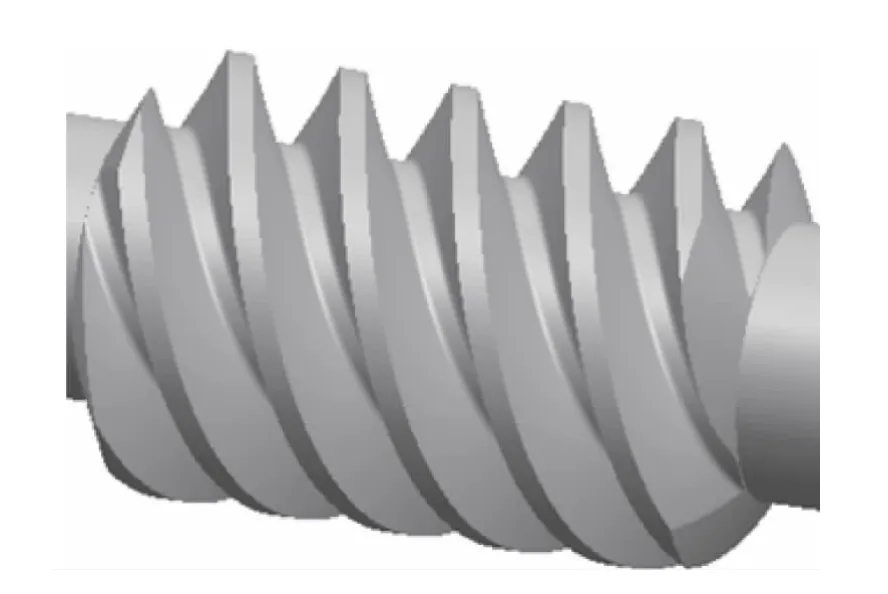

2)精加工实体仿真

选中已处理的螺旋槽中所有流线精加工刀轨,绕蜗杆轴向旋转生成其他三条螺旋槽的刀轨。变换方式与粗加工同,此处不再累述。精加工仿真效果如图11 所示。

图10 精加工单个曲面刀轨

图11 精加工实体仿真

4 结语

蜗杆的传统加工方式为车削与螺纹铣床铣削,给出了基于UG 的蜗杆四轴铣削加工方法,这种方法能够很好地解决传统加工所存在的诸如扎刀、截面齿形误差较大、加工设备普及性差等问题。另外,本文的加工思路适用于回转面上不同截面类型、不同扫掠轨迹的槽加工。

[1]张颖.UG 多轴加工舱体的刀具轨迹设计[J].CAD/CAM 与制造业信息化,2006(10):57-59.

[2]陈德存.基于UG NX6.0 的整体叶轮多轴加工技术[J].风机技术,2011(5):74-77.