折叠轮腿式管道机器人结构设计与仿真分析

2014-04-01周志鹏代小林张彬彬姚善建文礼强

周志鹏,代小林,张彬彬,姚善建,文礼强

(电子科技大学,四川 成都 611731)

0 引言

随着社会和经济的发展,管道输送因其便捷性、经济性在日常生活中占据重要地位,各种地下管道、空中管道以及建筑物内的通风、制冷、燃气管道等应用越来越广泛。保障这些管道系统的安全性和有效性也就至关重要。但随着使用年限的增加,管道不可避免的出现老化、腐蚀、裂缝,或因一些外界因素的破坏,如不及时处理会造成财产损失以及环境污染。因此,定期对管道进行探查和维修是非常必要的。然而,管道所处环境往往是人力所限或人手所不及的,检修难度大[1],所以管道机器人便成为了一种有效的检测工具。

国内外均对管道机器人开展了相关研究,日本HIROSE 等[2]开发的Thes 系列轮式管道机器人,韩国CHOI等[3]研制的多关节管道机器人,国内有哈尔滨工业大学邓宗全等[4]研制的六轮驱动式管道机器人。

目前所研制的管道机器人按驱动方式的不同可分为介质压差驱动、轮式驱动、爬行式驱动、腹壁式驱动、行走式驱动、蠕动式驱动和螺旋式驱动等7 种[5],其中轮式管道机器人驱动效率最高,攀爬能力也强,但其适应的管径范围较小。为了在保证轮式管道机器人的驱动效率与稳定性的前提下,进一步提高机器人的管径适应能力,本文提出了在机器人轮腿结构中引入一种折叠式双平行四边形机构,并对其自适应原理和相关性能参数进行了分析计算,还对其合理性与可行性进行了验证。

1 管道自适应机器人设计

在轮式系列管道机器人中,攀爬能力较强的为顶壁式管道机器人,其张紧方式主要有机械自适应性张紧和反馈式电机驱动张紧两种。其中,机械自适应性张紧机构主要是依靠弹簧张力来使轮和管壁相互作用产生张紧力,其结构简单,控制方便,但为了保证足够的张紧力,其可适应的管径范围有限;反馈式电机驱动张紧方式主要是依靠电机驱动丝杆旋转带动变径机构同时缩小或扩张,并通过压力传感器返回的信号调整丝杆螺母的位移量,以适应不同管径的管道并提供一定的张紧力,这种自适应模式稳定性较高,但在扩大可适应的管径范围的同时,其轴向尺寸也相应增大,增加了过弯难度,而且该种机器人结构复杂、整体质量大、成本也高。为使结构相对简单的机械自适应张紧机构能适应较大范围的管径且不失稳定性,本文提出了一种双平行四边形折叠机构进行优化设计。

1.1 管径自适应机器人结构组成及工作原理

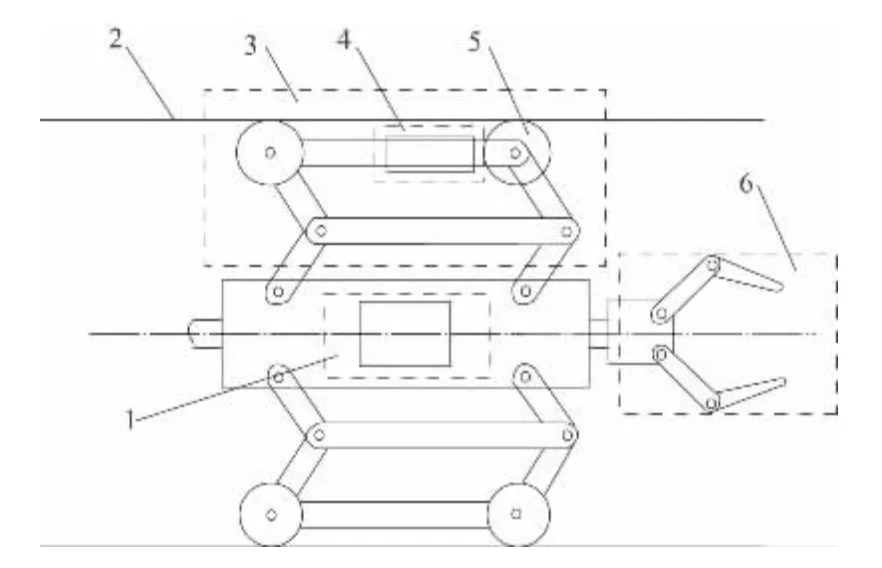

为使机械自适应张紧机构在保证足够张紧力的同时又能适应较大范围的管径,通过对目前国内外的管道机器人结构特点进行研究分析,设计了一种折叠轮腿式管道机器人,其总体结构如图1 所示。该机器人主要由驱动单元、行走单元、控制单元和导向单元组成。

图1 管道自适应机器人总体结构图

行走单元即为机器人的“轮腿”,该结构中引入双平行四边形机构,增大了机器人的管径适应能力,同时依靠转动关节处扭簧的张力,使主从动轮压紧管壁,实现张紧。

控制单元接受上位机发来的指令,并根据指令产生对应的信号,控制驱动单元与导向单元执行相应动作。

每个驱动单元电机的驱动力经由一对锥齿轮换向后输出,由控制单元输出的方向信号和PWM 波控制主动轮以相应的速度沿管壁前进或后退。

导向单元主要用于机器人通过弯管或其他复杂管道时,该单元中的机械手具有2 个自由度,可以到达直径为250 mm 以下管道的任意位置,通过旋转、摆臂与管壁接触,并产生作用力引导机器人进入指定方向的管道,同时该机械手还具备辅助障碍清除功能。

1.2 轮腿折叠与移动过程分析

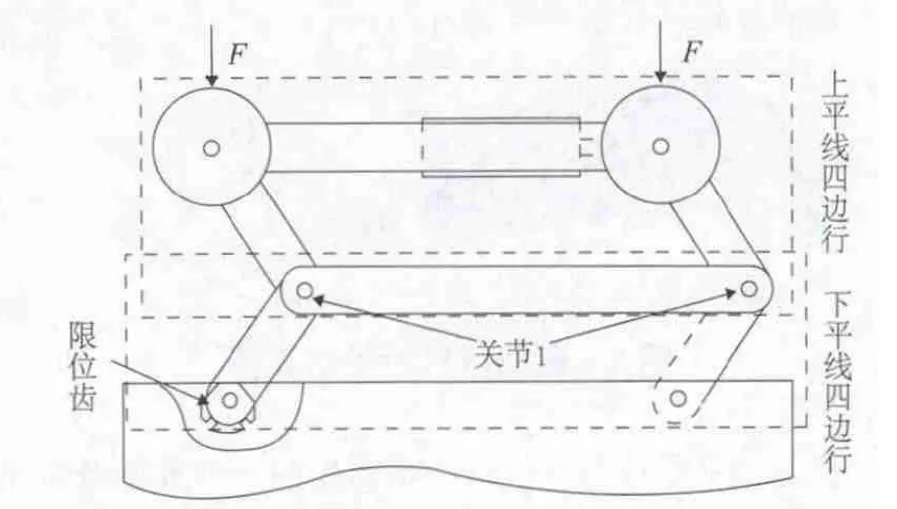

管径自适应机器人进入管道后,靠自身扭簧的张力使3 个行走单元伸展与管壁接触,通过相互挤压产生张紧力。其行走单元结构简图如图2 所示。

图2 行走单元结构简图

管壁对主从动轮有作用力F,且垂直于上平行四边形顶边,该作用力必使上平行四边形发生折叠,绕关节1 转动,关节1 处的扭簧发生形变,对下平行四边形产生作用力,由于关节2 处布置有限位齿,关节2 停在某位置不发生转动,关节1 处扭簧产生的反作用力使主从动轮与管壁压紧。其张紧力和攀爬能力的大小由扭簧的扭转系数决定。另外,限位齿的限位位置可根据管径大小调整,这种半控型折叠变径的方式既扩大了机器人适应管径的范围,又保证了整体结构的稳定性。

运动过程中,电机驱动主动轮前进,且各驱动单元的电机转速应保持在一相同值附近,在通过直角弯道、“T”型管道或其他复杂管道时,首先应通过安装在机器人头部的摄像机观测选择所需前进方向,然后驱动机械手,与目标方向的管道管壁接触并产生作用力,使机器人偏向目标方向,引导进入目标管道。机器人通过直角弯管道或其他角度的管道时,采用的转弯方式为悬空动力轮法。该方法不仅可以很好地实现转弯,而且降低了控制程序的编写难度。另外,机器人各单元节采用柔性连接的方式,在不增大单节轴向尺寸的同时扩展了机器人的有效搭载面积。

2 机器人相关性能参数分析与计算

2.1 机器人越障能力分析

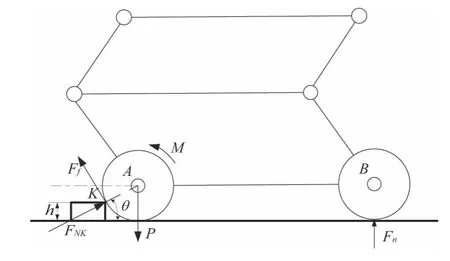

本管道机器人的行走单元采用机械自适应机构实现变径,该种变径结构比较适用于管径连续变化的管道,而对于突变性障碍,其越障能力有限。对于突变性障碍,机器人越障时的受力分析如图3 所示。

图3 越障受力分析图

机器人前进过程中,管壁与主从动轮之间存在相互作用的预紧力Fn,当越过障碍物时,机器人前轮提升脱离地面,与障碍物在K 点接触,产生的作用力FNK通过前轮轴心,并存在切向的摩擦力Ff,驱动轮半径为r,机器人成功越过障碍需满足以下平衡条件:

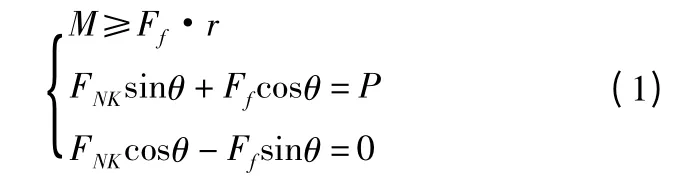

当机器人翻越其最大障碍物高度时,应有:

代入上述力平衡方程可以求得:

由于机器人每个驱动单元都含有驱动电机,通过以上计算可知,机器人的越障能力与驱动电机的输出转矩M和驱动轮处张紧力P 有关,若考虑实际情况,其最大越障高度应小于上述hmax。

2.2 行走单元伸缩量分析

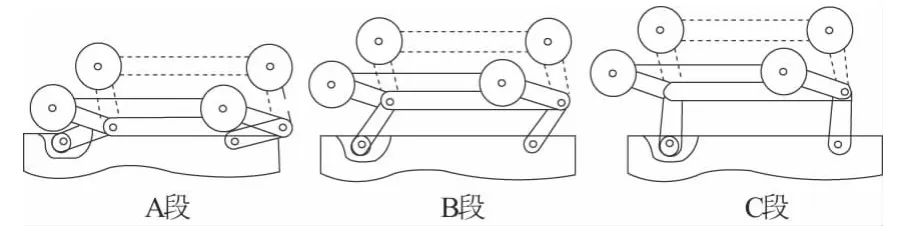

行走单元伸缩量的大小直接影响机器人的变径能力,本管径自适应机器人要求适应管径范围为150 mm~300 mm,因而要求行走单元具有相当大的伸缩范围且与管壁有一定的附着力。本机器人行走单元采用限位齿将变径范围分为三段,图4 为行走单元的三段变径示意图。

图4 三段变径示意图

A 段中卡销位于限位环的第一个槽中,下平行四边形达到最大折叠程度,此时上平行四边形的折叠程度由关节处的扭簧控制。

行走单元中下平行四边形侧边长为lunder,下四边形在最大折叠程度时与底边夹角为φ0,限位齿可转动角度为80°,则下平行四边形的伸缩量变化范围为:

上四边形侧边长为lupper,上平行四边形达到最大折叠程度时,侧边与水平夹角为θ0,扭簧可扭转角度为θ,则上平行四边形的伸缩量变化范围为:

故机器人各行走单元最大伸缩量为:

机器人行走单元采用折叠式双平行四边形机构和三段式可控变径方式,实现段间离散,总体连续,既满足了大变径范围的要求,又保证了与管壁预紧力的要求,还增强了机器人运动过程中的稳定性。

2.3 弯管通过性分析计算

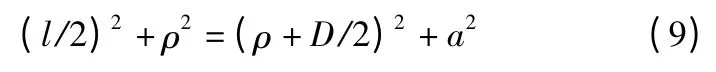

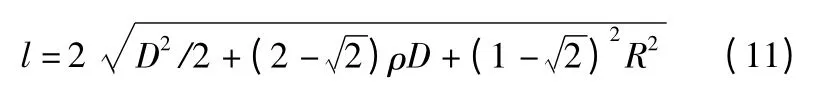

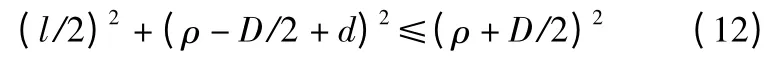

工程中常见的管道有水平管道、竖直管道、弯管、歧管等[6]。本机器人为对称结构,假设机器人运动过程中各单元体与管道间的位置关系为同心状态。机器人若要顺利通过弯管必须满足弯管的几何约束条件,弯管的主要参数有曲率半径ρ,弯曲角度φ(通常为90°)以及管道直径D。为避免机器人过弯时不出现“卡死”现象[7],下面讨论上述参数对机器人单节轴向长度l,单节最大径向尺寸d的要求。

1)当机器人径向尺寸0 <d≤D/2 时,若机器人的两端面在弯管与直管相切处发生“卡死”现象,此时单元体的径向最大尺寸d 和轴向长度l 应满足:

图5 过弯示意图

若“卡死”现象出现在两直管道边且距相切点距离为a 处,此时轴向长度l 满足方程:

又根据三角形相似原理存在方程:

可得:a=sin(φ/2)·[l/2-(ρ-D/2 +d)tanφ/2]

特殊的,当d=D/2,φ=90°时,机器人单元体的轴向最大尺寸为:

2)当机器人径向尺寸D/2 <d <D 时,若机器人“卡死”现象出现在弯管圆弧处,此时单元节的轴向尺寸应满足以下方程:

经分析,该轴向长度为在机器人径向尺寸d∈(D/2,D)的情况下,机器人可顺利通过弯管而不至于“卡死”现象的最大轴向尺寸。

3 仿真分析与试验

为了验证本设计的可行性,首先采用了功能强大的三维建模软件PRO/E 对本管道机器人进行建模与装配,并进行了全局干涉检查,在确认模型准确性后导入到虚拟样机仿真软件ADAMS 中,设定模型零件的材料属性、各零件间的运动约束以及仿真环境(包括重力、摩擦力、驱动力和与管壁间的接触力等),使其与实际物理样机情况相符[8],然后进行该机器人的虚拟样机动力学仿真分析试验。仿真分析试验结果如图6 所示。

图6 虚拟样机运动仿真图

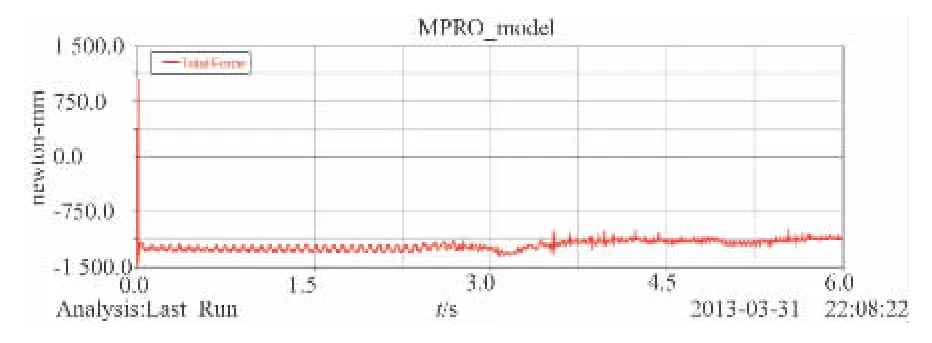

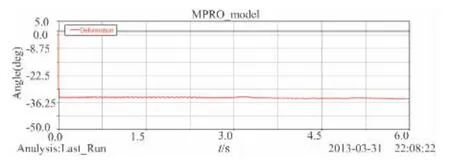

行走的平稳性是评价管道机器人的一个重要指标,本仿真实验中主要针对管道机器人运动过程中的平稳性作了仿真分析。图7和图8为在仿真环境下,机器人运动过程中轮腿内扭簧的扭转力/时间曲线和扭转角/时间曲线关系图。

图7 扭转力/时间曲线

图8 扭转角/时间曲线

从图7 和图8 中可以看出,在恒定管径管道内机器人运动过程中,轮腿内的扭簧扭转力大小处于起伏波动状态,但基本保持不变,该现象可能是机器人各轮与管壁未能保持良好接触原因造成的。而从扭转角/时间曲线可以看出运动过程中机器人保持着较好的平稳性。

图9 为实验样机在直径为250 mm 的管道内运动的实物图。实验结果表明机器人在管道内运动过程中各轮腿会出现些许伸缩变化,但整体运行状态良好,转弯流畅。

图9 实验样机实物图

4 结语

对现有的轮腿式机械自适应型管道机器人的行走单元结构进行了改善,引入了折叠式双平行四边形机构,在保证稳定性和一定张紧力的前提下,增大了管道机器人的管径适应范围。而导向机械手的引入也较好的解决了复杂管道内机器人的“走向”问题。

另外,对机器人的越障能力、变径能力以及弯管内通过性进行了分析计算,并对建立的三维虚拟样机模型进行了动力学仿真分析,验证了本设计的合理性和可行性。按本设计制作的实验样机在实际应用中也很好的达到了预期效果。

[1]徐小云,颜国正,鄢波.一种新型管道检测机器人系统[J].上海交通大学学报,2008,38(8):1324-1327.

[2]HIROSE S,OHNO H,MITSUI T,et al.Design of in-pipe inspection vehicles for φ25,φ50,φ150,pipes[C].Proceedings of IEEE International conference on Robotics and Automation,May 10-15,1999,Detroit,USA.Detroit:IEEE,2009:2309-2314.

[3]CHOI H R,RYEW SM.Robotic system with active steering capability for internal inspection of urban gas pipeline[J].Mechatronics,2002,12(5):713-736.

[4]邓宗全,陈军,姜生元,等.六独立轮驱动管内检测牵引机器人[J].机械工程学报,2005,41(9):67-72.

[5]Se-gon Roh,Hyouk Ryeol,Differential-Drive in-Pipe Robot for Moving inside Urban Gas pipeline[J].IEEE Transactions on Robotics,2005,21(1):1-17.

[6]吴洪冲.三轮腿式管道机器人结构设计及运动学分析[D].呼和浩特:内蒙古工业大学硕士学位论文,2007,4:24-25.

[7]许冯平,邓宗全.管道机器人在弯管处通过性的研究[J].机器人ROBOT,2009,26(2):155-160.

[8]张美艳,韩小秋.基于PRO\E 和ADAMS 管道机器人仿真设计[J].机械设计与制造,2011,7:22-24.