基于Deform 3D的铣削力仿真试验验证研究

2014-03-30曾林林周利平刘小莹

曾林林,周利平,刘小莹

(西华大学机械工程与自动化学院,四川 成都 610039)

基于Deform 3D的铣削力仿真试验验证研究

曾林林,周利平,刘小莹

(西华大学机械工程与自动化学院,四川 成都 610039)

铣削力是导致铣削加工件变形及刀具磨损的主要原因,利用有限元软件进行铣削加工模拟仿真是预测切削力变化的重要方法;而任何金属切削仿真软件分析结果都会有一定的局限性,并不能完全的模拟实际加工过程.以铝合金高速铣削加工为研究对象,设计了其铣削方案,借助某经验公式计算并估计主切削力大小,并利用Deform 3D铣削仿真模块进行模拟加工得到铣削力数据,最后通过实际铣削试验验证仿真所得数据的可靠性,为仿真试验结果准确性提供依据.

铣削力;有限元仿真;Deform 3D;铣削试验

0 引言

Deform 3D是一款基于工艺模拟系统的有限元分析软件[1],主要用于金属成型过程中的材料塑性变形、刀具磨损、应力应变、切削力、切削温度变化等过程的数值模拟,为成型加工和机械加工提供极有价值的工艺分析数据,为优化工艺参数的选择提供参考.而任何仿真软件的使用都具有一定的范围和条件,同时实际加工过程中也具有许多不可测因素,此是先进的仿真软件也不能完全模拟的.因此,验证仿真数据的可靠性和准确性,对于合理地使用仿真软件具有重要意义.戚厚军等[2]建立了铣削力有限元模型,并借助有限元软件Deform 3D分析了高速铣削过程中摆线轮结构件的铣削力的变化规律,庄昕等[3]采用Deform 3D有限元分析软件,对中空框状铝合金6N01材料高速铣削中的变形行为和刀具摩擦磨损进行有限元模拟,分析了加工中的热、力分布和刀具磨损的变化规律,夏亮亮等[4]利用Deform 3D的铣削模块,实现了对航空铝合金材料(Al7075)的铣削过程仿真,并将仿真得到的铣削力与试验数据相比较,有效地实现了铣削力的预测.本研究针对铝合金高速铣削加工进行方案设置,对Deform 3D铣削力仿真结果进行试验验证:首先利用经验公式估计主切削力的大小,然后分组进行模拟仿真,最后通过铣削试验测得切削力数据,并与仿真数据进行分析对比.

1 铣削方案及切削力计算

1.1 刀具选择

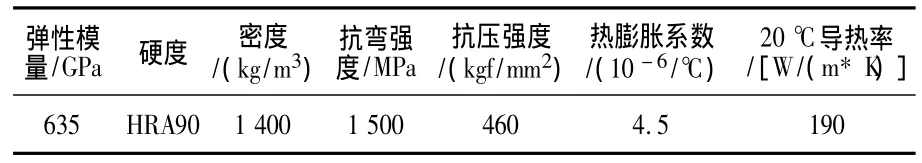

本研究切削力试验研究的工件材料为航空铝合金材料(Al7075).实际生产中常用于铝合金加工的刀具材料包括高速钢、硬质合金、陶瓷和聚晶金刚石等[5],同时考虑到实际加工成本和加工效率,试验选择硬质合金(YG类)涂层为刀具材料,其力学性能如表1所示.

表1 刀具材料性能

由于球头立铣刀良好的切削加工适应性,常用于复杂型面的加工,因此在试验时本研究选择Ø20 mm的圆柱形球头立铣刀,切削刃为4刃.刀具几何角度的选择参考文献[6]中铝合金高速铣削立铣刀角度推荐范围,设置刀具角度:前角γ0=10°、后角α0=13 °、刃倾角(即螺旋角)λs=30 °.

1.2 铣削用量确定

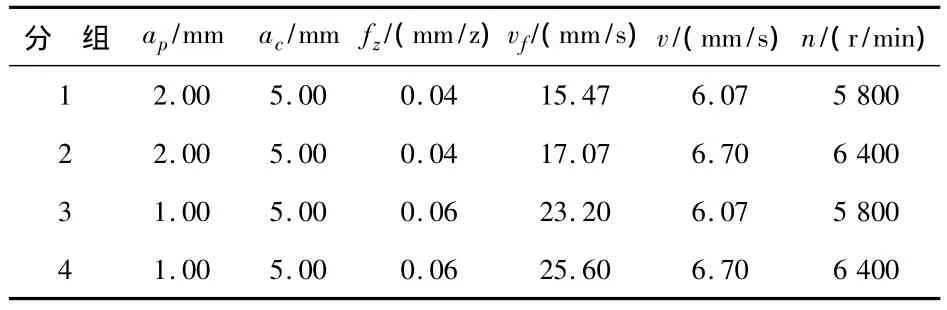

铝合金由于其材料特性,导致刀具在切削过程中常发生材料粘接等情况发生,影响工件加工表面质量和刀具寿命,所以实际加工中常采用高速切削.通过查阅相关文献[7],得到硬质合金立铣刀高速铣削铝合金的铣削用量参考值如表2所示,并结合机械加工工艺手册中铝合金高速铣削用量推荐范围,设置试验铣削用量方案如表3所示,其中,vf=n×z×fz,v=nπd0/(60 ×1 000).

表2 切削用量参考值

表3 铣削试验方案表

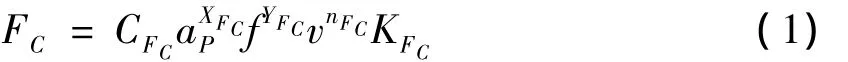

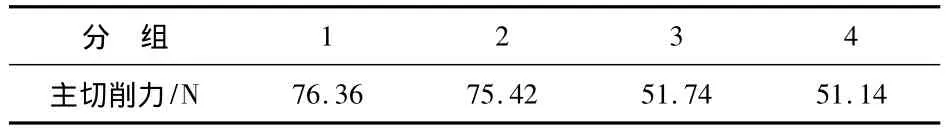

1.3 切削力理论计算

利用经验公式对切削力进行预先估计可以对试验起到指导作用.常用的经验公式大多是将背吃刀量、进给量及切削速度3因素作为可变量,其他因素则作为修正系数间接计算.本研究采用指数形式[9]建立主切削力经验公式为,其中,CFC为工件材料和切削条件对切削力的影响系数,KFC为不同切削参数条件对主切削力的修正系数,XFC、YFC和nFC分别为背吃刀量、进给量、切削速度的指数.通过查阅相关文献与铝合金材料特性得到相应系数的取值为:CFC=500,XFC=1.00,YFC=0.75,nFC= - 0.12,KFC=1.06,并结合对应切削用量,计算出主切削力数值如表4所示.

表4 主切削力计算值

2 铣削有限元仿真

2.1 模型建立及网格划分

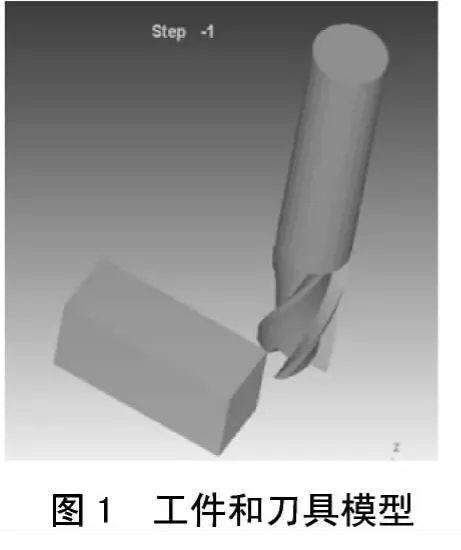

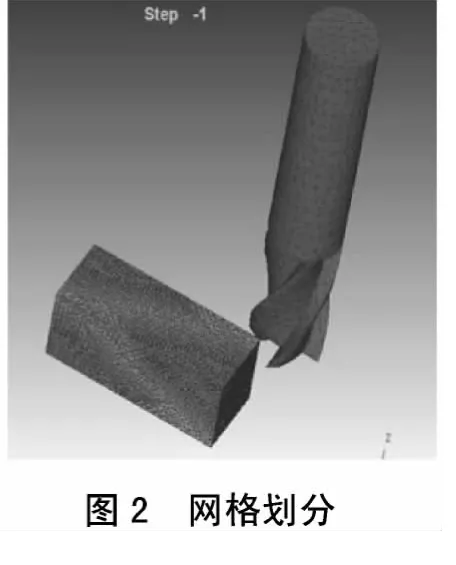

本研究在模型建立时,采用标准建模方式与自定义功能建立工件模型,同时将UG中建立的刀具模型(文件格式为.stl)导入Deform 3D软件中,并在Offset type中设置刀具模型初始位置为,X:-15,Y:30,Z:18,得到工件和刀具模型如图1所示.同时,为了取得有效的模拟效果,必须要划分足够精密的网格,并考虑到刀具和工件之间的接触和分离关系相对复杂,本研究采用四节点四面体单元和自适应相关性网格划分技术来划分工件和刀具网格.划分后刀具和工件的网格效果如图2所示(某些局部用高密度网格标示),其中,工件和刀具模型的控制网格数分别为20 000和10 000.

2.2 参数设置及求解

在仿真实验时,本研究采用工件固定,刀具做顺时针旋转和进给运动.设置仿真初始环境温度为20℃、传热系数为0.02、摩擦系数为0.6和热传导系数为45 m2·s·K.刀具几何角度按照“1.1”项下所确定的角度选择,铣削用量(v、fz、ap、ac)按照表 3 中数据及分组情况进行设置.最后在Deform 3D下核对数据库中设定参数无误后即可生成对应的.DB文件,并在模拟器中分组进行仿真分析.

2.3 仿真结果

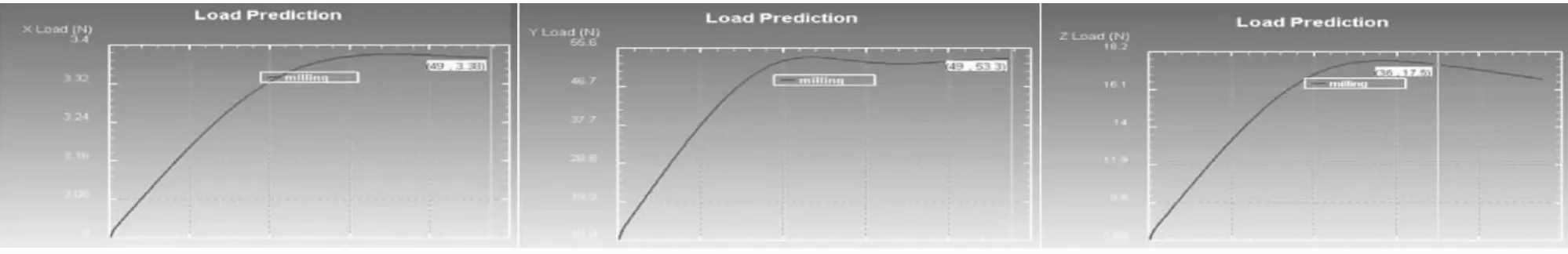

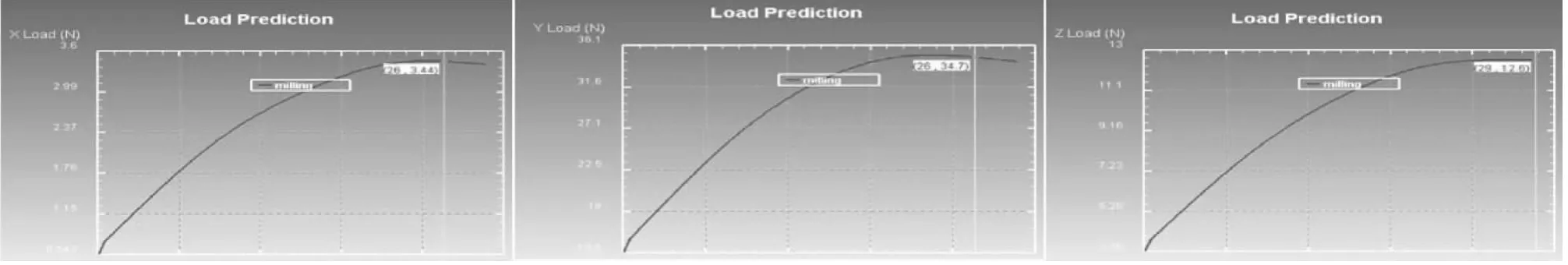

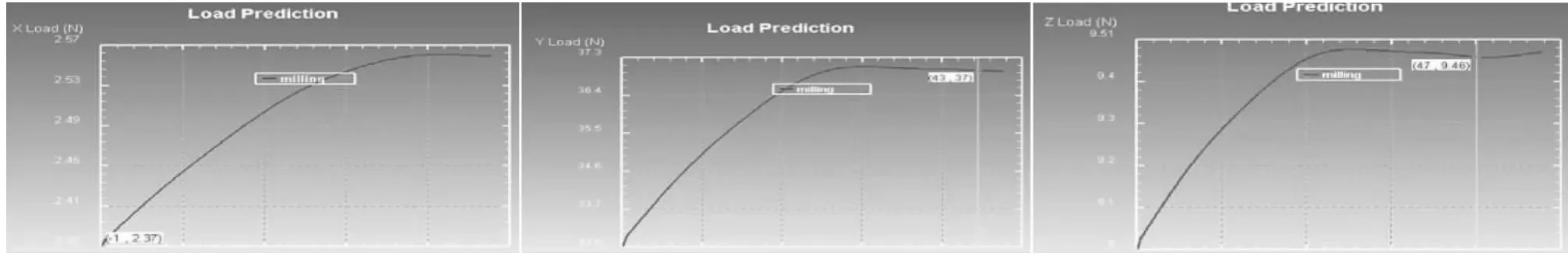

在Deform 3D中计算完成后,进入通用后处理器进行仿真处理,分别得到不同铣削用量条件下X(进给抗力)、Y(主切削力)、Z(切深抗力)3个方向切削力的变化情况如图3~6所示.

3 铣削试验

3.1 试验准备

在进行铝合金高速铣削试验时,刀具选择直径Ø20 mm、螺旋角30°的YG类4齿硬质合金球头立铣刀,工件为长宽高分别为150 mm、75 mm、50 mm的AL7075铝合金矩形毛坯.采用的试验设备包括:CNC-1270型Hartford数控铣削加工中心,瑞士KISTLER公司生产的9257B型三向多功能测力仪,5070型多通道电荷放大器,研华科技610L型专用工况计算机等.

3.2 试验结果及分析

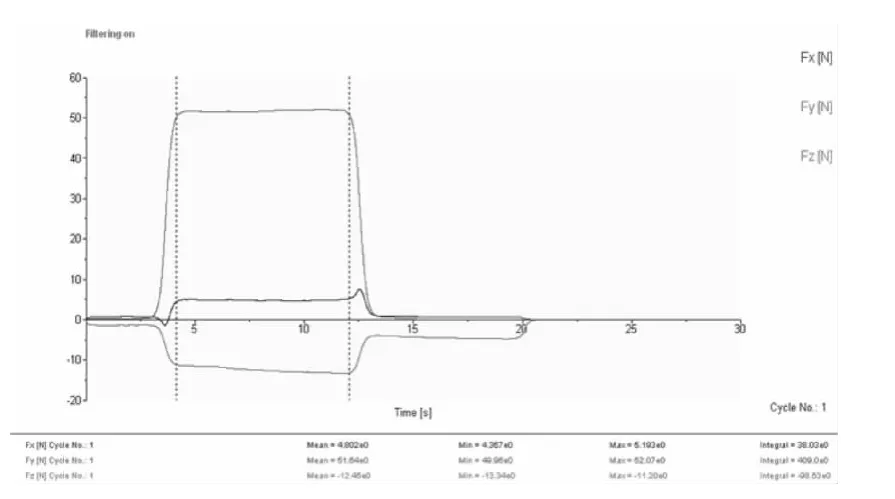

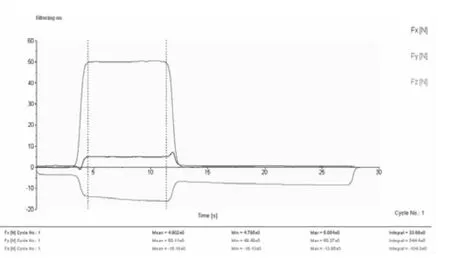

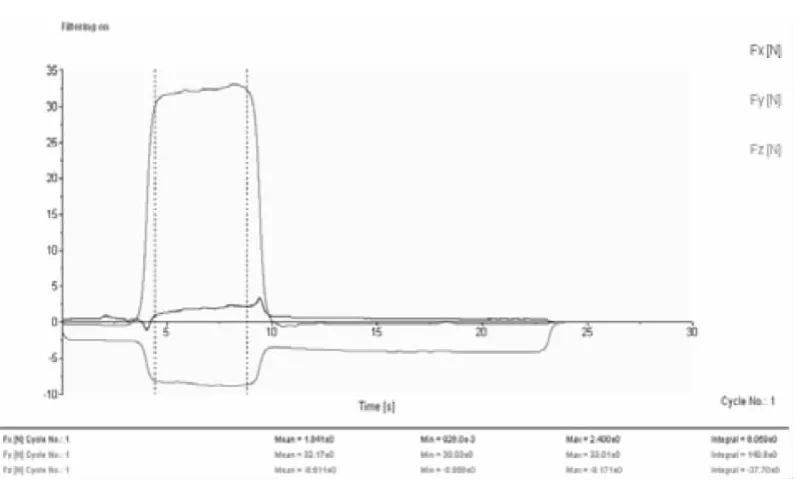

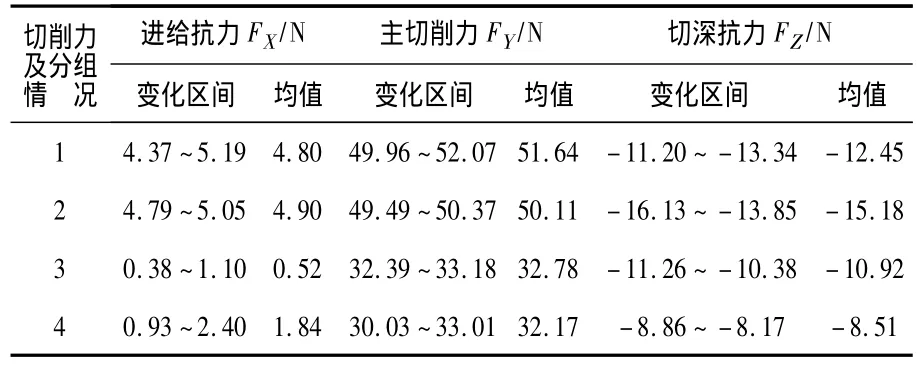

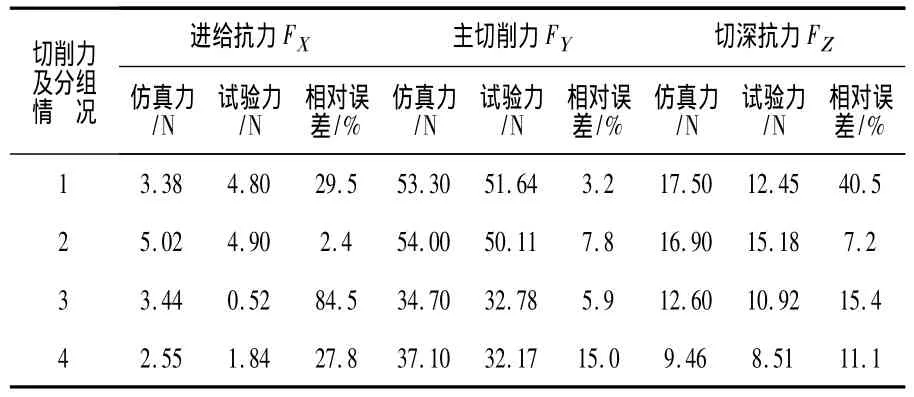

试验时,通过三坐标测量仪采集实际加工过程中不同切削参数条件下切削力的变化情况,并通过Kistler分析软件进行铣削力数据整理.得到X(进给抗力)、Y(主切削力)、Z(切深抗力)3个方向铣削力如图7~10所示.同时,将铣削试验数据进行整理得到如表5所示铣削力统计表,Deform 3D软件仿真获得的铣削力峰值同试验测得峰值对比结果如表6所示.

图 3 n=5 800 r/min,fz=0.04 mm/z,ap=2.00 mm,ac=5.00 mm 时,X、Y、Z 方向切削力

图 4 n=6 400 r/min,fz=0.04 mm/z,ap=2.00 mm,ac=5.00 mm 时,X、Y、Z 方向切削力

图 5 n=5 800 r/min,fz=0.06 mm/z,ap=1.00 mm,ac=5.00 mm 时,X、Y、Z 方向切削力

图 6 n=6 400 r/min,fz=0.06 mm/z,ap=1.00 mm,ac=5.00 mm 时,X、Y、Z 方向切削力

图7 分组1试验对应X、Y、Z方向切削力

图8 分组2试验对应X、Y、Z方向切削力

图9 分组3试验对应X、Y、Z方向切削力

图10 分组4试验对应X、Y、Z方向切削力

表5 试验铣削力统计表

表6 仿真值与实测值对比分析表

从表6数据可看出,进给抗力FX相对误差较大,这是由于切削试验时工件进给导致工作台振动,从而引起进给方向测量数据不准确所致;而主切削力FY和切深抗力FZ则相对误差较小(在15%及以下),且试验测得的数值都比仿真值小,这是因为实际切削条件与仿真环境的差异所致,如是否开切削液、切削时振动、刀具磨损与测量时数据采集误差等,导致仿真值比实际值偏大.就切削力数据整体分布情况而言,仿真值和实际试验值的大小比较吻合,且通过合理修改仿真参数可以进一步减小仿真数据误差.此表明,利用Deform 3D进行铣削仿真试验得到的切削力数据比较准确,切削过程仿真可靠,完全能够部分地代替实际切削实验.

4 结语

铣削力是导致工件加工变形、刀具损耗的主要因素,同时也是进行零件工艺分析和夹具设计的前提条件.运用软件模拟仿真是预测切削力的重要途径,而仿真所得数据也有待进一步验证.本研究针对铝合金高速铣削进行试验研究,利用Deform 3D对其进行模拟仿真得到铣削力变化情况,并通过实际切削试验获得切削力数据,验证了仿真值的准确性和可靠性,为下一步Deform 3D仿真试验结果准确性提高提供了参考数据.

[1]李传明.Deform 3D金属成形有限元分析实例指导教程[M].北京:机械工业出版社,2006.

[2]戚厚军,吕利辉,张大卫,等.摆线轮结构件高速铣削过程中铣削力的有限元仿真分析[J].机械科学与技术,2010,29(1):17-23.

[3]庄昕,杨发展.基于Deform 3D的中空框架铝合金高速铣削有限元分析[J].工具技术,2012,46(9):27-30.

[4]夏亮亮,袁军堂,汪振华,等.基于Deform 3D的铝合金铣削力仿真与试验研究[J].机械设计与制造,2013,51(4):85-87.

[5]石俊强,张洪波,陈奕.超高速切削加工的刀具技术[J].新技术新工艺,2009,31(10):42-44.

[6]孟少农.机械加工工艺手册(第一卷)[M].北京:机械工业出版社,1995.

[7]宋志国,宋艳.高速铣削刀具及切削参数的选择[J].组合机床与自动化加工技术,2009,51(1):88-90.

Research on Experimental Validation of Milling Force Simulation Based on Deform 3D

ZENG Linlin,ZHOU Liping,LIU Xiaoying

(School of Mechanical Engineering and Automation,Xihua University,Chengdu 610039,China)

The milling force is main cause of parts deformation and tool wear in the milling process.U-sing the finite element software for milling simulation is an important method to predict change of the cutting force.But every metal cutting simulation software has certain limitations,and can't completely simulate actual machining process.This paper takes high-speed milling of aluminum alloy as the study object,and designs the milling scheme.The size of main cutting force is calculated and estimated with the aid of an empirical formula.By using the Deform 3D milling simulation module to simulate the machining process,the milling force data are obtained.Finally,the actual milling test verifies the reliability of the data from simulation,which provides the basis for the accuracy of the simulation results.

milling force;finite element simulation;Deform 3D;milling test

TG54;TH16

A

1004-5422(2014)01-0072-04

2013-11-20.

四川省教育厅重点科研课题(2004A111)、省部共建教育部重点实验室基金(SBZDPY-11-22)资助项目.

曾林林(1989—),男,硕士研究生,从事制造过程数值仿真技术研究.