用含硫化砷废渣制备砷酸铜

2014-03-29陈小芳

李 倩,陈小芳

(湖北第二师范学院 化学与生命科学学院,湖北 武汉 430205)

硫化法处理含砷废水是处理工业含砷废水的常用方法。沉淀下来的含硫化砷废渣中含砷量很高,造成的污染极为严重,有必要对砷进行回收。目前,国内外对含硫化砷废渣中的砷多以氧化砷的形式进行回收[1-2],但氧化砷也是有毒化学品,生产过程以及贮藏和运输过程中也会造成严重的环境污染[3-5],因而在应用上逐渐受到限制。在20世纪中后期,含砷系列木材防腐剂由于适用范围广、防腐效果好、有效期长而逐渐发展起来,而砷酸铜是配制此类木材防腐剂的重要原料,拥有广阔的市场前景[6-8]。砷酸铜常见的制备途径有氯化还原法处理铜转炉烟灰[9]、高铜硫化砷矿的浸出等。

本工作以湖北省某化工企业含砷废水处理过程中产生的含硫化砷废渣为研究对象,探索了氧化碱浸—沉淀工艺制备砷酸铜的最佳条件。采用XRD和TEM技术对砷酸铜的物相及形貌进行了表征。该方法工艺简单、无二次污染,为含硫化砷废渣的综合利用提供了一种新的技术路线。

1 实验部分

1.1 试剂、材料和仪器

NaOH、双氧水、CuSO4、浓氨水:分析纯。

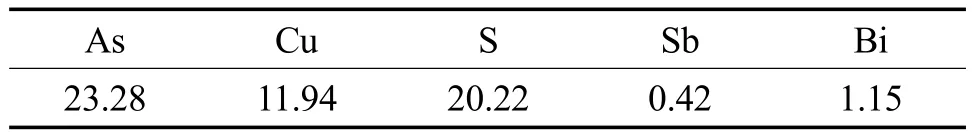

废渣:湖北省某化工企业含砷废水经硫化沉淀处理后的含硫化砷废渣;将该渣在80 ℃真空干燥箱中烘干,研磨后作为实验材料。废渣的化学成分见表1。

表1 废渣的化学成分 w,%

D/max-rA型X射线衍射仪:日本理学公司;100W JJ-1型磁力搅拌器:国华电器有限公司;S-6700F型扫描电子显微镜:日本理学公司。

1.2 制备方法及原理

1.2.1 砷的氧化碱浸

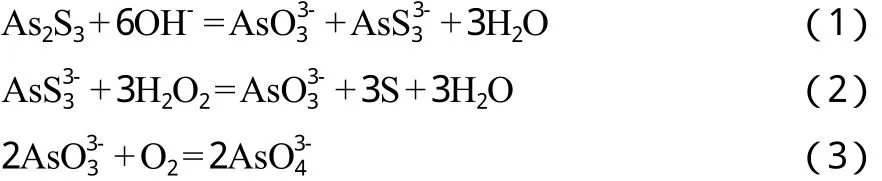

称取50 g的废渣置于烧杯中,90 ℃下恒温水浴加热,在搅拌条件下慢慢加入6 mol/L的NaOH溶液和30%(w)的双氧水进行氧化碱浸,浸出时间为4 h。浸出完毕,减压过滤后得到砷浸出液。该过程发生的化学反应如下:

1.2.2 砷酸铜的沉淀

取砷浸出液50 m L,置于250 m L烧杯中,用浓氨水调节溶液的pH,以饱和CuSO4溶液为沉淀剂。烧杯置于恒温水浴锅中,采用磁力搅拌,在一定的温度和搅拌转速下进行反应。反应30 m in后,将反应液离心,沉淀经洗涤、干燥后得到砷酸铜产品。该过程发生的主要反应包括:

式中:n=1,2,3,4。

1.3 分析方法

采用溴酸钾滴定法[10]测定砷浸出液中砷的质量浓度,并按式(7)计算砷的浸出率。

式中:X为砷浸出率,%;ρ0为废渣悬浮液中砷的质量浓度,mg/L;ρ1为砷浸出液中砷的质量浓度,mg/L。

采用二乙基二硫代氨基甲酸银分光光度法[11]测定沉淀反应滤液中砷的质量浓度,并按式(8)计算砷浸出液中砷的沉淀率。

式中:Y为砷沉淀率,%;ρ2为沉淀反应滤液中砷的质量浓度,mg/L。

将所得砷酸铜产品进行焙烧处理后,进行表征分析。采用SEM技术分析产品的微观形貌,采用XRD技术分析产品的物相,测试条件为:CuKα射线,管电压50 kV,管电流100 mA,扫描速率0.02(°)/s,扫描范围2θ=10°~90°。

2 结果与讨论

实验结果表明,废渣在氧化碱浸过程中的砷浸出率为96.53%。

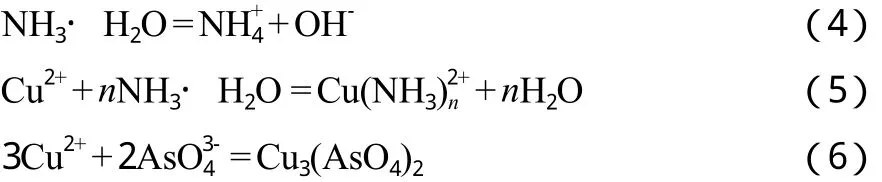

2.1 沉淀反应液pH对砷沉淀率的影响

在沉淀反应时间为30 m in、搅拌转速为500 r/m in、沉淀反应温度为50 ℃的条件下,沉淀反应液pH对砷沉淀率的影响见图1。由图1可见:随pH的增大,砷沉淀率先增大后减小;当pH=5.0时,砷沉淀率达到最大值。这是因为:由式(4)~(6)可知,pH较大时,NH3·H2O的浓度增大,部分Cu2+与NH3·H2O生成铜氨络合物,使得Cu2+浓度减小,导致了砷沉淀率下降。因此,选择沉淀反应液pH为5.0较适宜。

图1 沉淀反应液pH对砷沉淀率的影响

2.2 沉淀反应温度对砷沉淀率的影响

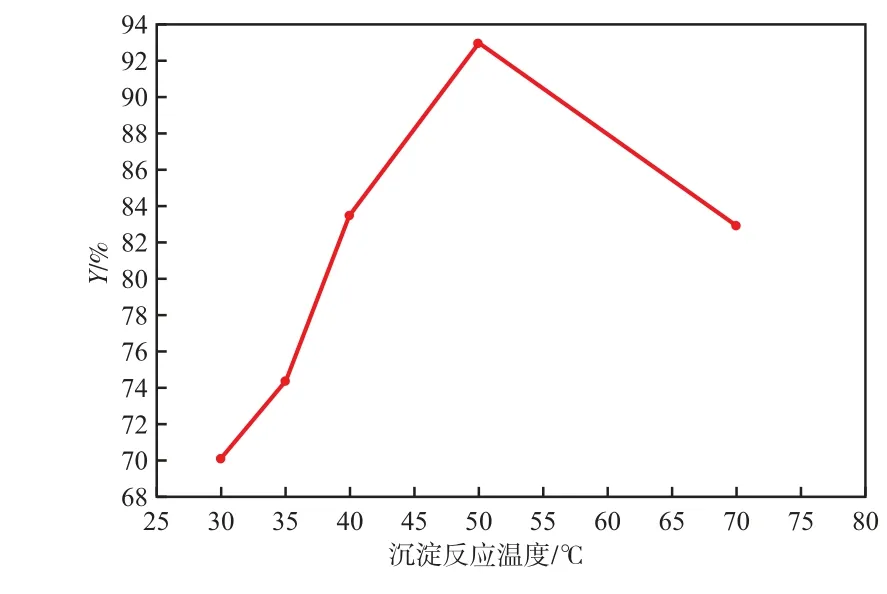

在沉淀反应时间为30 m in、沉淀反应液pH为5.0、搅拌转速为500 r/min的条件下,沉淀反应温度对砷沉淀率的影响见图2。由图2可见:随温度的升高,砷沉淀率先增大后降低;当温度为50 ℃时,砷沉淀率达到最大值。这是因为:根据式(4)~(6)中各组分的热力学数据及电位和pH的关系[12-13],通过计算可知,生成砷酸铜的反应为吸热反应,升温有利于反应的进行,导致砷的沉淀率增加;但温度过高,体系蒸发过快,能耗和溶液损失均会增大,导致砷沉淀率反而降低。综合考虑,选择反应温度为50 ℃较适宜。

图2 沉淀反应温度对砷沉淀率的影响

2.3 搅拌转速对砷沉淀率的影响

在沉淀反应时间为30 m in、沉淀反应液pH为5.0、沉淀反应温度为50 ℃的条件下,搅拌转速对砷沉淀率的影响见图3。由图3可见:搅拌转速对砷沉淀率的影响很大,提高搅拌转速,砷沉淀率明显增大;搅拌转速为500 r/m in时,砷沉淀率达到最大值;继续提高搅拌转速,砷沉淀率的变化不大。这是因为:搅拌转速过低时,颗粒间不能充分接触,反应不完全;搅拌转速达一定值后,反应物料混合均匀,有利于反应的进行。因此,选择搅拌转速为500 r/min较适宜。

图3 搅拌转速对砷沉淀率的影响

综上所述,沉淀反应时间为30 min时,沉淀步骤的最佳工艺条件为:沉淀反应液pH 5.0、搅拌转速500 r/min、沉淀反应温度50 ℃。验证实验结果表明,在该工艺条件下,砷沉淀率均达93.96%以上。

2.4 产品分析结果

2.4.1 SEM表征结果

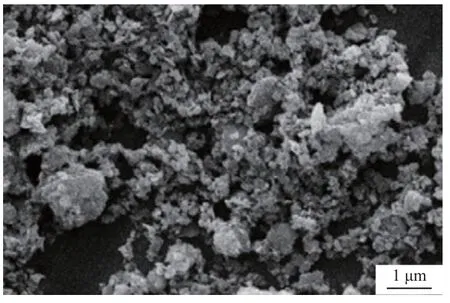

图4为最佳工艺条件下所得砷酸铜产品的SEM照片。由图4可见,砷酸铜为颗粒状,粒径约为500 nm。

图4 最佳工艺条件下所得砷酸铜产品的SEM照片

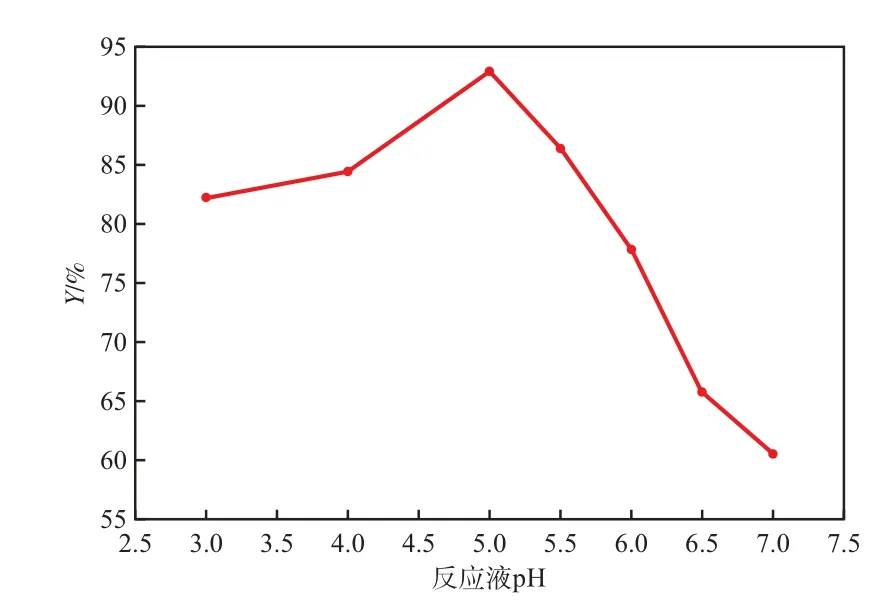

2.4.2 XRD表征结果

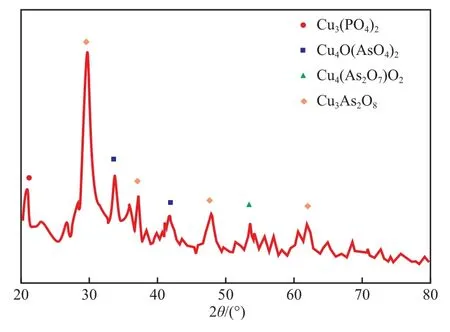

图5为最佳工艺条件下所得砷酸铜产品的XRD谱图。由图5可见:所得产品中主要含有Cu3As2O8,Cu4O(AsO4)2,Cu4(As2O7)O2;但仍含有少量的Pb,Zn,Cu,Mg,Ca,Si,S,Fe杂相,这是砷、铁分离及CuSO4沉淀过程中少量杂质随砷一起进入固相所致,但此类物质对砷酸铜的品质影响不大;同时,还发现了Cu3(PO4)2相,这是前期含砷废水处理过程中残留的NH4H2PO4与Cu2+反应生成的。所得产品的砷酸铜纯度达到87.2%,满足企业标准要求。

图5 最佳工艺条件下所得砷酸铜产品的XRD谱图

2.5 经济效益分析

根据实验结果,在最佳工艺条件下,1 t废渣大约能制备0.87 t的砷酸铜,所消耗的物料成本约为1 767.9 元/t。按砷酸铜售价4 000元/t计算,1 t废渣产生的经济效益约为1 712 元。以该化工企业每天产生50 t废渣计算,经济效益约为8.65万元/d。由此可见,将废渣处理后,能够创造一定的经济效益,减少排渣量,节省运行费用,实现了废渣资源化、减量化和无害化。

3 结论

a)采用氧化碱浸—沉淀工艺制备砷酸铜。废渣在氧化碱浸过程中的砷浸出率为96.53%。沉淀反应时间为30 min时,沉淀步骤的最佳工艺条件为:沉淀反应液pH 5.0、搅拌转速500 r/m in、沉淀反应温度50 ℃。验证实验结果表明,在该工艺条件下,砷沉淀率均达93.96%以上。

b)在最佳工艺条件下制得的砷酸铜产品中主要含有Cu3As2O8,Cu4O(AsO4)2,Cu4(As2O7)O2,砷酸铜纯度达到87.2%,满足企业标准要求。

c)SEM表征结果显示,砷酸铜产品为颗粒状,粒径约为500 nm。

[1] 郑雅杰,刘万宇,白猛,等. 采用硫化砷渣制备三氧化二砷工艺[J]. 中南大学学报:自然科学版,2008,39(6):1157-1161.

[2] 孟文杰,施孟华,李倩,等. 硫化砷渣湿法制取三氧化二砷的处理技术现状[J]. 贵州化工,2008,33(5):26-28.

[3] 刘松林,李江华,孟文杰,等. 硫化砷渣的资源化处理技术现状[J]. 磷肥与复肥,2009,24(4):60-63.

[4] 王玉棉,周兴,黄雁,等. 黑铜泥酸性浸出及铜砷分离研究[J]. 兰州理工大学学报,2011,37(6):19 -22.

[5] 丁昆华,华宏全. 铜电解净液过程中砷的脱除[J]. 有色冶炼,2003,32(5):30-31.

[6] 郑兴国,钟杰. CCA防腐木材的使用现状与环境安全性[J]. 林业机械与木工设备,2008,36(4):6-9.

[7] 张燕君,陈利芳. CCA木材防腐剂活性成分检测方法比较试验[J]. 广东林业科技,2006,22(4):56-58.

[8] 方桂珍,任世学,金钟玲. 木材防腐剂的研究进展[J]. 东北林业大学学报,2001,29(5):88-90.

[9] 唐谟堂,李鹏,何静,等. CR法处理铜转炉烟灰制取砷酸铜[J]. 中国有色冶金,2009(6):55-58.

[10] 全国有色金属标准化技术委员会. YS/T 519.1—2009砷化学分析方法[S]. 北京:中国标准出版社,2010.

[11] 原国家环境保护局科技标准司. GB/T 15555.3—1995固体废物 砷的测定 二乙基二硫代氨基甲酸银分光光度法[S]. 北京:中国标准出版社,1996.

[12] Dean J A. 兰氏化学手册[M]. 魏俊发译. 2版. 北京:科学出版社,2003:523-524.

[13] Leach R M. An alternative to arsenic disposal:Wood preservation[J]. JOM,1999,51(9):34.