六氟化硫在线自动采样监测系统开发

2014-03-26黄成吉叶国强卢志江周永言吴晓峰樊小鹏

黄成吉,叶国强,李 丽,卢志江,周永言,吴晓峰,樊小鹏

(1.广东电网公司电力科学研究院,广东广州 510640;2.华南理工大学机械与汽车工程学院,广东广州 510640)

0 引言

六氟化硫(SF6)气体由于具有优良的绝缘灭弧性而被广泛地应用于高压电气设备中[1]。但SF6在设备中运行后,由于运行过程中放电和高温高压的作用,导致气体分解成一系列剧毒的低氟化物(SO2、SF2、SOF2等),当泄漏到空气中就容易对人的身体造成威胁[2]。目前现有的六氟化硫检测方法是定期从SF6断路器充气口导出气体到专用的测试仪器,主要有检漏仪和密度继电器,利用这些仪器检测气体的纯度、湿度等相关参数,这种离线的检测方式存在检测实时性差、检测方法的操作过程繁琐和造成环境污染等缺点[3]。为实现SF6气体的在线采样监测、气体各项指标的自动检测及其监测过程的自动控制,本文设计了六氟化硫在线采样检测系统。

1 总体方案设计

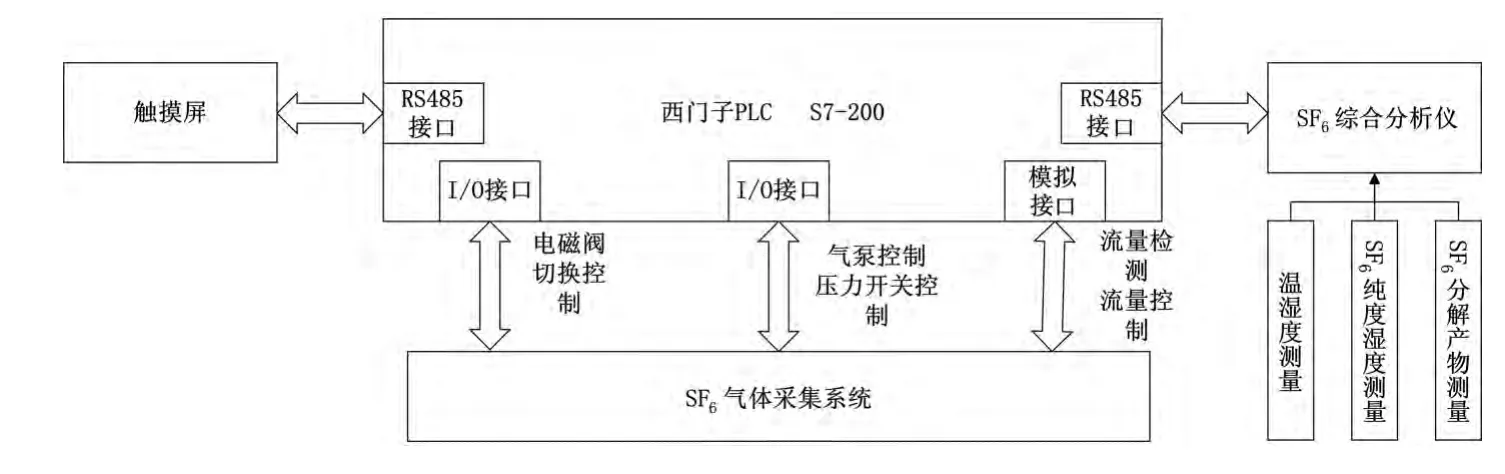

六氟化硫在线采样检测系统总体方案设计如图1所示。本方案以SF6气体综合分析仪为检测主体,以西门子PLC S7-200为控制核心,主要包括三个方面的研究内容。

(1)西门子PLC通过对电磁阀的开断控制、对气泵和压力开关进行控制,进而控制气体采样回路,使其按照一定的流程进行循环。

(2)通过SF6综合分析仪,可以检测出SF6气体的温湿度、纯度及其分解产物。这些检测数据通过RS485接口可以反馈至PLC内,为PLC的中断或急停等命令提供依据。

图1 总体方案设计图

(3)触摸屏与西门子PLC之间的通讯。

系统的主要工作原理为:操作者在触摸屏上进行通道的选择之后,通过RS485接口把数字量传入PLC,PLC扫描需要检测的通道,输出信号控制相应的电磁阀,通过控制电磁阀的开关使回路完成气路初始化、抽真空、测量、气体回充四个流程。另外,气路单元中的压力开关通过检测通道的压力向PLC反馈模拟量,经PLC处理后判断是否继续抽真空。SF6气体综合分析仪中测量的各项数据通过RS485接口传送至PLC中,再通过PLC与触摸屏之间的通讯把数据显示在触摸屏上,一旦气体的各项指标超出系统设定的安全值,触摸屏就会发出报警信号,通过PLC发出急停或中断指令。

2 系统硬件架构

2.1 气体采样回路结构设计

系统的气体采样回路结构如图2所示。SF6气体通过气体采样回路与SF6气体综合分析仪相连,其电磁阀由PLC控制,以完成SF6气体从抽真空到检测、回充几个过程自动进行。

(1)初始化状态。在此状态下,所有电磁阀呈关闭状态。

(2)抽真空状态。在以往的检测过程中,气路中难免会有些残余气体,而残余气体的存在会导致检测结果出现误差,因此必须把残余气体抽除干净。伴随着状态的切换,抽真空装置自动启动,此时YV5、YV6、YV8、YV9、YV10这五个电磁阀得电打开,进行中间气路的抽真空。气路的真空度由抽真空清洁检测开关检测,当真空度达到系统设定值时,检测开关反馈信号至PLC,由PLC发出指令,关闭抽真空装置。

图2 气体采样回路结构图

(3)检测状态。气路在抽真空程序过后,残余气体得到清除,此时关闭YV6、YV9,打开YV7、YV11。为避免SF6采样气体进入抽真空装置通道,YV1延时打开。此时SF6气体进入气体综合检测仪进行检测,检测后的气体在气体回收装置的作用在集中在活塞中。为保护SF6综合分析仪,气路中设置了SF6流量控制阀。检测时间由操作者设定,持续一定时间后,检测结束。

(4)气体回充。检测结束后SF6气体仍残留于气路中,为了不造成气体的浪费和避免环境的污染,需将气体回充至气瓶中。当切换至回充状态时,关闭YV5、YV7、YV8、YV11,气泵驱使气体回充装置挤出活塞内的气体,回充至气瓶中。当气路中的压力达到设定值后,压力检测开关反馈模拟量至PLC中,由PLC发出指令,停止回充。回充完毕后,关闭YV1、YV10。

2.2 控制系统确定

控制系统的核心主要包括PLC和触摸屏。由于西门子S7-200系列的PLC广泛应用于各种场合中的检测、监测及控制的自动化,具有极高的可靠性与极强的抗干扰能力、强劲的实时特性和通讯能力、丰富的扩展模块等优点[4]。因此在本控制系统中选择西门子S7-200系列PLC作为控制单元的核心。结合监控系统中所需要的数字输入量、输出量与模拟量的接口分析,最终选用西门子CPU226与扩展模块EM235来满足硬件控制的要求。触摸屏采用威纶MT6070ih型号触摸屏,其优越的响应速度和良好的通讯能力可以满足控制的要求。

3 系统软件架构

3.1 PLC程序设计

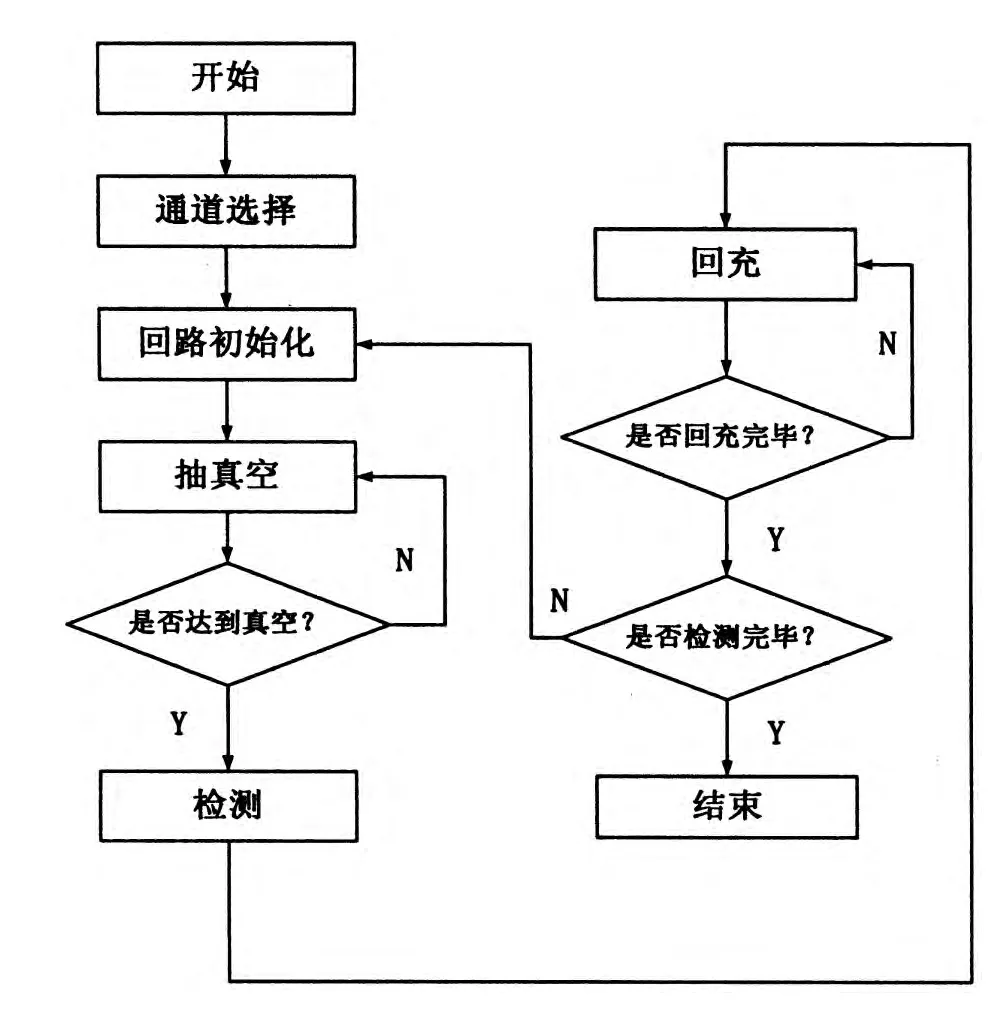

本控制系统通过对气路系统的控制来达到控制检测流程的目的,控制流程图如图3所示。PLC主程序主要包括参数换算、电磁阀控制和流程转换三个模块。操作者可以通过触摸屏选择需要检测的通道、流量值、检测时间和气泵充气时间等系统参数。程序开始设置了一个读取流量控制阀数值的中断程序,与预设置的流量值作比较以控制流量值。程序开始执行后,被选择的通道依次执行从气路初始化到抽真空、检测、回充的四个程序段。气路初始化前设置了供气泵充气延时程序,抽真空到检测程序段的转化由抽真空压力检测开关所提供的信号触发,检测时间由用户输入,之后直接跳转到回充程序段,最后由回充压力开关提供的信号触发检测程序的结束。一次检测完毕后判断是否还需要进行下个气路的循环检测。

图3 SF6气路控制流程图

3.2 触摸屏程序设计

触摸屏的设计包括SF6气体检测、检测信息、用户参数和系统参数界面的设定,结构如图4所示。

图4 触摸屏操作界面结构

(1)气体检测。此界面的功能是控制SF6在线采样控制系统的启动与停止,以及工作过程中的流程监测。按下“开始”按钮,系统启动,进入气体采样检测流程。再次按下“开始”按钮,系统停止运行。另外,系统进行在线采样检测过程中,对应的状态指示灯闪烁。例如,系统正在对通道1进行检测时,对应屏幕下方会显示“正在检测通道1”,同时,进入“抽真空”状态后,抽真空指示灯持续闪烁,直至抽真空状态结束。同理,进入“检测”状态后,检测指示灯持续闪烁直至检测完成。

(2)用户参数。此界面的功能是实现多通道的自由选择以及,检测时间间隔的设定。用户设定好检测时间间隔以后,进行通道选择,可使系统按照用户要求自动检测。例如,用户设定时间间隔为1天,选择通道1,3,4。系统将每隔1天对通道1,3,4进行在线检测。

(3)检测信息。此界面的功能是显示检测信息。用户选择通道后,可查看不同通道的检测信息。并且,用户可以按照需要保存检测数据。

(4)系统参数。此界面的功能是对系统参数进行设计。可设定各参数报警值,以及自动报警开关。点击“返回”按钮可以返回至“模式选择”界面。

4 现场调试

SF6在线自动采样监测系统的现场调试包括PLC程序和触摸屏设计的软件调试,以及气体采集回路结构和SF6气体分析仪的硬件调试。

4.1 软件调试

软件调试包括PLC程序调试和触摸屏程序调试。使用STEP 7-MicroWIN软件将程序下载至PLC中,在运行中利用“开始程序状态监测”对PLC程序进行检测,结果显示程序顺利完成对输出阀体开关的控制。触摸屏程序与PLC联机后,可以完成对各开关按钮的控制,达到了预期的设计目标。

4.2 硬件调试

硬件调试包括气体采样回路结构和SF6气体分析仪的调试。在现场进行了两组实验来验证硬件平台的可行性。首先进行的实验是将湿度为-55°C的气体直接通入SF6气体分析仪,在通入气体130秒后分析仪显示SF6气体湿度达到-55°C,其后数值保持稳定,该实验验证了SF6气体分析仪检测数据的有效性。第二组实验是利用气体采样回路在自动检测的模式下采得气体,在流量稳定后170秒后气体湿度达到-55°C,其后数值保持稳定,该实验说明气体在通过采样回路后并不影响其测量结果,验证了气体采样回路结构的有效性。实验数据如图5所示。

图5 SF6气体通过气路与直接进入分析仪测量结果比较图

5 结论

根据任务确定了SF6气体在线自动采样监测系统的检测方式和控制方案,并选用PLC和触摸屏对气体回路系统进行了自动化控制。经现场调试运行,程序运行稳定性好、可靠性高、操作人性化和智能化,达到了设计要求,不但改善了SF6气体采样检测的工作环境、实现了监测过程的自动化,还对能源节省和环境保护做出了贡献。

[1]陈振生.GIS高压电器SF6气体密度、湿度及泄漏检测技术[J].电气技术,2007(4):16-20.

[2]吴淳天.浅谈GIS设备SF6气体泄漏及气压低补气关键点控制[J].电力与能源,2012(9):375-376.

[3]陈化钢.电气设备预防性试验方法[M].北京:水利电力出版社,1994.

[4]周媛,李自乐.一种基于PLC控制的SF6气体监测系统[J].化工自动化及仪表,2010,2(38):229-232.