汽车后门外板件冲压成形CAE研究

2014-03-26李奇涵周子晴王文广张效林

李奇涵, 张 亮, 周子晴, 王文广, 张效林

(长春工业大学机电工程学院,吉林长春 130012)

0 引 言

板料成形CAE软件到目前历经30多年的发展,数值模拟技术正日臻成熟,已经成为汽车工业的一个强大的仿真工具[1]。目前,普遍采用的是美国ETA公司与LSTC公司共同开发的Dynaform软件,它是用于金属板料成形模拟的专用软件,能够为模具设计者提供其所设计的产品进行性能评估,通过预测零件的成形缺陷,进行修改模面设计、改进工艺方案等,因此可以显著减少试模次数,从而降低零件开发成本,缩短模具设计时间,能够帮助金属板材成形工艺及模具设计[2]。

汽车后门外板件是大型的汽车覆盖件,外形较简单且均匀,拉深的深度较深,属于一般常见的拉深件。此类拉深件的拉深表面主要依靠压料面下的毛坯向内补充从而引起拉深变形,变形和应力都比较均匀,成形表面塑性变形程度较大,因此,只要材料符合要求或模具状态良好,一般不会破裂。文中采用Dynaform软件对某汽车后门外板件在电脑虚拟环境中进行冲压成形数值模拟分析。

1 数值模拟分析主要步骤

1.1 导入零件模型与网格划分

将事先在CATIA软件中建立的汽车后门外板件模型导入Dynaform软件中,如图1所示。

图1 导入的零件模型图

应用Dynaform里面的网格划分工具(Tool Mesh)对导入的模型进行网格划分[3]。通常网格划分的过大,虽然减少了模拟时间,但模拟结果不准确;反之网格划分的越小,模拟虽然准确,但模拟时间也就越长,所以网格划分的大小要合理。网格划分好后还要进行网格检查,主要看网格的法向是否一致,是否有重叠、漏洞,必要时还要进行修补。划分好的网格有限元模型如图2所示。

图2 划分网格后的有限元模型

1.2 调整冲压方向与内部填充

在Dynaform中,Z轴方向被默认为冲压方向,其允许用户移动零件并绕任意轴旋转,通过平均所有单元的法矢来调整冲压方向,使拉延深度和冲压负角达到最小,从而更适合于拉延。Dynaform5.7版本中有自动调整冲压方向的功能,可以减少调整时间。冲压方向确定后,对零件的安装孔、检修孔以及螺栓孔等进行填充。

1.3 添加工艺补充面及内外压料面

压料面是工艺填补过程的一部分,而且材料的流动受其控制,因此,要求压料面的形状上是简单和平滑的。在创建过程中,通常有两种方式的创建顺序:

1)通过截面特征同工艺填补部分一起来创建;

2)首先添加压料面,然后建立从轮廓修整到压料面的工艺填补部分[4]。

压料面选取原则[5]:

1)压料面应与成形模具凸模的形状在成形的过程中坯料一直在紧张的状态下保持一定的几何关系,确保坯料能够顺利地、逐渐地贴紧凸模,防止产生皱纹;

2)为了确保坯料压边可靠,冲压成形时应选择合理的压料面与冲压成形方向相对位置(水平位置是最有利的压料面位置);

3)压料面设计的形状不仅应考虑到毛坯定位的可靠和稳定,还应该方便送料和取件;

4)在满足设定条件的基础上合理地添加补充面,合理的利用材料,避免材料的浪费,减少这方面的支出。基于以上基本理念,考虑零件的特点,利用Dynaform中的模面工程(DFE)模块通过调整、修复、光顺等工艺,最后得到的工艺补充面如图3所示。

图3 工艺补充面

1.4 毛坯尺寸估算与设置拉延筋

毛坯的实际尺寸就是零件的有限元模型面积加上生成的过渡面展开的面积[6]。可以利用Dynaform5.7新增一个快速展料(Quick Unfold)功能,将模型文件参数设置好后程序能够在短时间内快速求解,并估算出产品的坯料轮廓[7]。根据零件的自身特点布置一条封闭的拉延筋来增加进料阻力,提升材料的塑性变形程度以防止毛坯起皱。

1.5 快速设置及任务提交

完成了上述操作后,选择菜单Quicksetup中的Drawdie进行快速设置。文中采用单动力、上部工具可用拉延工艺。在界面中依次设置好毛坯(Blank)、压边圈(Binder)、凸模(Upper Tool)、拉延筋(DrawBeader)。根据实际情况设置零件的仿真参数:凸模移动速度5 000mm/s,压边力2 000kN,材料st13冷轧钢板(DQSK36)厚度为1.2mm,再设置材料力学性能参数和拉延筋类型后提交计算。

2 数值结果模拟分析与优化

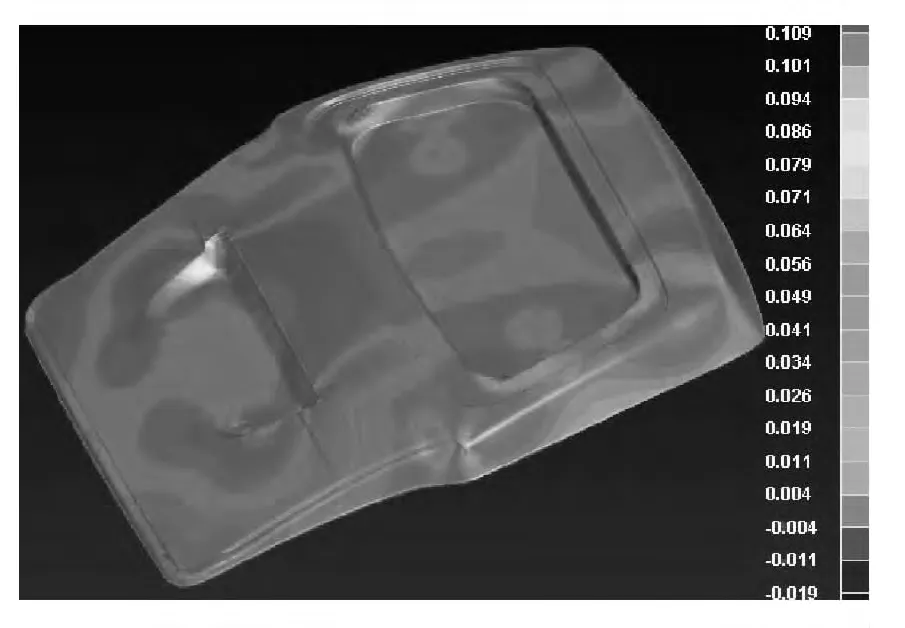

计算完成后,所得到的拉深模拟结果文件xx.d3plot在eta/PostProcess后处理软件中打开,就可以对模拟结果进行分析[8]。关闭除了零件层以外其它图层,观察零件厚度变化,优化前的零件厚度变化情况如图4所示。

图4 优化前零件厚度变化图

由图4可知,对板料单元进行拉深成形时,坯料在靠上端中心处的变薄率最大,说明这些位置进料阻力较大,大多数变形区不在安全区内且拉深过大;零件小部分区域发生起皱失稳的情况,这是不允许出现的,需要调整拉延筋的锁料力。根据模拟结果,结合板料变形的特点,通过反复提交任务与模拟最终修改如下:改变拉延筋的锁料力,由70%减少至30%,冲压速度和压边力均不改变。

优化后零件厚度变化图如图5所示。

可知零件材料流动合理,零件具有较好的塑性变形和较好的刚度,符合设计要求。

图5 优化后零件厚度变化图

3 结 语

通过对汽车后门外板件进行冲压成形研究,不仅证明了Dynaform软件具有很强的模拟分析能力,而且可以预先可视化地看到冲压成形的过程和结果,这为调整模拟参数提供了依据,达到了优化零件成形的目的,为企业生产该部件提供了指导,从而可以缩短模具设计者的研制周期,降低企业材料支出成本,提高零件的耐用性,具有很高的现实意义。

[1] 段成龙.金属板料成形性能及其CAE分析[J].南方金属,2005(5):10-12.

[2] 张庆芳.汽车纵梁冲压回弹数值模拟与控制技术研究[D]:[硕士学位论文].长春:长春工业大学机电工程学院,2006.

[3] 赵侠.数值模拟技术在汽车覆盖件成形中的应用[J].锻压技术,2006(1):15-17.

[4] 王玉国,卫原平,沈启,等.覆盖件拉深模工艺补充部分和压料面设计[J].上海交通大学学报,1999(2):60-63.

[5] 王秀凤,郎利辉.板料成形CAE设计及应用[M].北京:北京航空航天大学出版社,2008.

[6] 韩玉强,李飞舟.基于Dynaform的轿车引擎盖板冲压成形仿真的研究[J].金属铸锻焊技术,2010(8):96-98.

[7] 佚名.eta/Dynaform用户手册(版本5.7)[M].北京:北京出版社,2009.

[8] 陈小芳.DYNAFORM数值模拟技术在汽车覆盖件成形中的应用[J].热加工工艺,2009,38(11):89-92.