快中子照相CCD成像系统反射镜组件设计

2014-03-26周广星高明辉孙宝玉

周广星, 高明辉, 孙宝玉*

(1.长春工业大学机电工程学院,吉林长春 130012;2.中国科学院长春光学精密机械与物理研究所,吉林长春 130033)

0 引 言

快中子照相技术是近年来发展迅速的一项新兴无损检测技术。它是以传统的X射线照相和热中子照相技术为基础,可用于检测复合材料中重元素和轻元素的分布,也可用于大铸件内部结构的缺陷检查、航空器件的锈蚀检测等。早期的快中子照相系统是用胶片来记录信息,而这些信息需通过冲洗后才能获得所需的信息,且信息也不便长久保存。随着电子技术和计算机图像技术的发展,出现了实时的快中子成像系统,其实由中子转换屏和图像增强器并辅助于图像处理系统来处理信息。后来随着微电子技术及计算机图像技术的进一步发展,研制了高灵敏度、抗辐射的CCD相机快中子成像系统[1]。

在基于CCD相机的快中子探测成像系统中,需要采用反射镜对快中子射线进行90°偏转,以避免快中子射线直接穿透CCD相机,对CCD相机造成损坏。而反射镜的面形和位置精度将直接影响光学系统的成像质量,所以设计合理的反射镜组件尤为重要[2]。

根据快中子波长在400~560nm之间的指标要求,对反射镜组件材料的选取和支撑方案的确定进行了详细的设计。利用有限元分析技术研究反射镜组件在力学工况和热环境工况下反射镜的面形、位置精度及反射镜组件的动态刚度,使反射镜组件结构设计合理,最终满足成像的要求。

1 反射镜组件设计

1.1 反射镜的设计

在快中子照相中,反射镜一般为平面镜。根据设计指标中的被检测物体的高度220mm× 220mm,并要求保持10%左右的裕量,计算出反射镜大小320mm×230mm。在材料的选取上,考虑当前各种常用光学材料的力学性能、热物理性能、可加工性能、材料的稳定性和安全性以及材料的来源等综合因素,选择K9玻璃作为反射镜的材料。K9玻璃具有良好的折射率,易于加工复杂的镜体,利于镜体结构的轻量化。对于反射镜镜体的厚度,根据Roberts给出的反射镜镜厚比dr(D/t)与自重变形的经验公式[3]:

式中:δ——最大的自重变形;

p——材料的密度;

g——重力加速度;

a——圆盘半径,a=D/2;

E——材料的弹性模量;

t——圆盘的厚度。

文中所选取的反射镜镜面尺寸为320mm× 230mm,并不完全符合上述经验公式的要求,我们以反射镜的对角线为直径,以面形精度为目标进行计算,根据式(1)得到反射镜的厚度为38mm。根据快中子成像系统反射镜的设计指标要求,镜厚为10mm,镜体背部采用四边形轻量化孔的背部开口方式,利于提高反射镜的固有频率[4]。反射镜轻量化结构如图1所示。

图1 反射镜轻量化结构图

1.2 支撑结构的设计

考虑到4℃温升不会对反射镜产生较大的面形变形,可以考虑把镜框设计成有较大的动静态刚度。根据反射镜的结构特点和空间尺寸的限制,选取周边支撑方式。所谓周边支撑,就是以光学反射镜的底面及某一长边的侧面为定位基准面的一种支撑方式[5]。

根据反射镜大小及实际使用环境,选用三点定位方案。即首先在镜框与镜子之间采用三凸台方式进行接触固定,用来限制反射镜的移动,然后在反射镜安装时,背部通过3个铝合金压块与镜框采用螺栓连接对反射镜进行固定[5]。

镜框整体采用比刚度、工艺性好的铝合金稳定化处理的镜框,镜框两端起斜拉筋增强以增强镜框的刚度,减小反射镜因轻量化引起的自身刚度的下降造成的影响。反射镜组件结构如图2所示。

图2 反射镜组件结构图

2 有限元分析

为验证此结构是否满足设计要求,通过CAD对反射镜组件进行实体建模后,采用CAE对反射镜组件进行静、动态刚度和热尺寸稳定性的分析。

2.1 有限元模型描述

在对反射镜组件分析过程中,采用8节点六面体网格。共划分63 381个节点,47 316个单元。反射镜组件有限元模型如图3所示。

图3 反射镜组件有限元模型

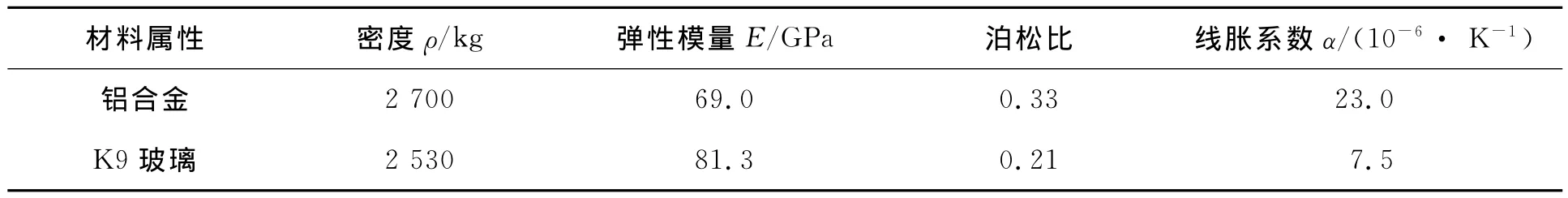

反射镜组件材料属性见表1。

表1 反射镜组件材料属性

约束定义为4个压块与镜框螺栓连接和镜框与其它结构进行螺栓连接的6自由度全约束。工况定义为1g Z向自重变形。4℃温升变形云图及1g Z向重力和4℃温升耦合变形云图[6]。

2.2 分析结果

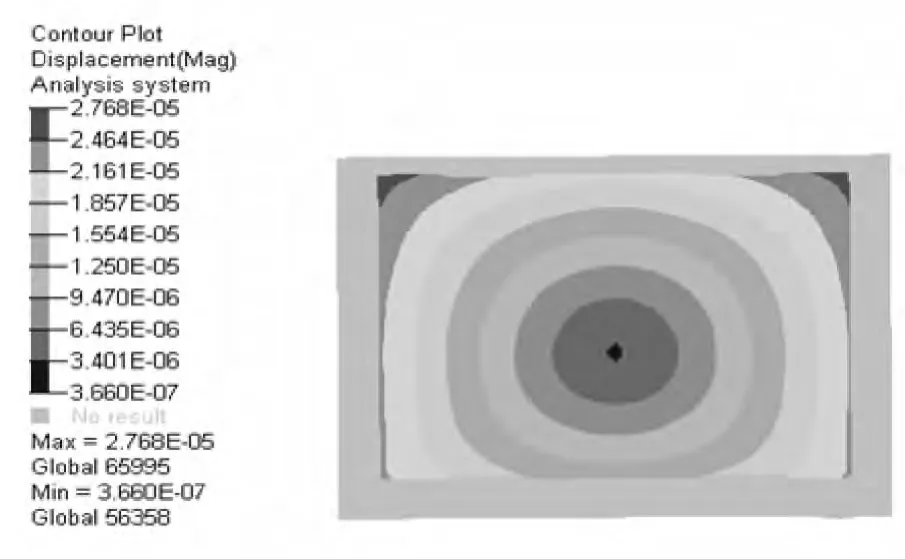

根据对反射镜提出的设计指标要求,对反射镜组件进行了静态载荷作用下的刚度和热尺寸稳定性分析。计算结果如图4~图6所示。

图4 反射镜装配后1g Z向变形云图

图4、图5和图6分别为反射镜在装配后反射镜的1g Z向自重变形、4℃温升变形及1g Z向自重和4℃温升耦合变形云图。通过最小二乘拟合算法提取镜面变形节点,与变形前节点进行拟合计算,求得反射镜面形的PV值和均方根值RMS[7]。

图5 反射镜装配后4℃温升变形云图

图6 反射镜装配后1g Z向自重变形和4℃温升耦合变形云图

计算结果见表2。

表2 反射镜装配后静态载荷下的面形误差

PV值和RMS值满足快中子设计指标中的PV≤λ/10,RMS≤λ/50(λ=400),初步说明反射镜组件结构设计合理。

为进一步验证结构是否合理,需分别考察反射镜组件动态性能。前2阶模态分析结果如图7和图8所示。

图7 反射镜组件1阶模态

图8 反射镜组件2阶模态

反射镜组件约束模态见表3。

从表3可以看出,相对于光学系统的固有频率,反射镜组件的动态刚度较高,振型比较明显。由于快中子成像过程中主要经受来自于核反应堆的粒子出口处的瞬态振动载荷,所以再对反射镜组件进行瞬态动力学分析,进一步判断是否会发生共振[8]。

采用大质量法对反射镜组件进行瞬态动力学分析,在2s时间内施加200g振动加速度载荷,得到反射镜组件上某一点瞬态响应曲线如图9所示。

图9 反射镜组件某一点响应曲线

从这条曲线可以看出,纵坐标350g左右,跟输入200g相比放大近2倍,横坐标曲线峰值处频率远远小于反射镜组件模型的一阶模态893.2Hz,结构不会发生共振。进一步说明反射镜组件结构设计合理。

3 结 语

针对快中子照相CCD成像系统反射镜进行了详细的镜体及其支撑结构的设计。根据反射镜的外形特点和光学加工检测要求,采用K9玻璃作为反射镜的材料,反射镜采用周边支撑方式,背部采用三点支撑。通过有限元分析,可以得出以下结论:反射镜在1g Z向重力载荷、4℃温升及1g Z向自重和4℃温升耦合变形云图变化下,最大面形误差PV≤λ/10,RMS≤λ/50(λ=400nm),满足静态刚度和热尺寸稳定性要求;动力学结果显示结构不会发生共振,进一步说明反射镜组件结构设计合理。对实际工程起到一定的指导作用。

[1] 米德伶,魏彪,唐彬,等.基于CCD数字摄像机的中子成像系统的研制[J].半导体光电,2005,26(3):131-133.

[2] 唐彬,李西安,霍合勇,等.基于CCD的中子数字照相系统成像速度分析[J].无损检测,2007,29(1):39-41.

[3] 杨洋,孙宝玉.长条反射镜轻量化及支撑结构设计[J].长春工业大学学报:自然科学版,2010,31(4):403-406.

[4] 谭进国,何欣,刘强.小型反射镜周边支撑技术[J].激光与红外,2011,41(10):1136-1139.

[5] 谭进国,何欣,付亮亮.小型反射镜中心支撑技术[J].红外与激光,2010,39(6):1070-1074.

[6] 关英俊,辛宏伟.大口径主反射镜支撑结构技术[J].光电工程,2010,37(12):1-5.

[7] 孙宝玉.光学反射镜柔性支撑结构尺寸稳定性分析[J].光电工程,2009,36(9):142-145.

[8] 林项龙,项辉宇,张力.模态分析与实验[J].北京:清华大学出版社,2011.