烧结机头除尘灰理化性能及磁性特征分析

2014-03-26付本全黄建阳汤静芳

付本全,黄建阳,吴 英,汤静芳

(1.武汉钢铁(集团)公司研究院资源与环境研究所,湖北 武汉,430080;2. 武汉钢铁(集团)公司(北京)新材料研究中心,北京,100012;3. 武汉钢铁(集团)公司股份公司烧结厂,湖北 武汉,430080)

烧结机头除尘灰是铁矿石烧结过程中通过烧结机头烟气电除尘器所捕集的粉尘,其产量约占烧结矿总产量的2%~4%,我国每年烧结产生机头除尘灰高达1500万t左右[1-2]。烧结机头除尘灰经多次循环配矿使用后,其富含K、Na等碱金属和Pb、Zn、Cu等重金属元素具有较高的回收利用价值[3]。目前,国内已认识到机头除尘灰资源价值而开展除尘灰提钾[4]、提铅[5]的研究工作。为此,本文以某烧结厂烧结机头除尘灰为原料,采用SEM、XRD和化学分析等对其进行理化性能分析,并通过磁选实验对其磁性特征进行了研究,以期为烧结机头除尘灰资源化利用提供技术方案。

1 实验

1.1 原料与仪器

实验原料取自某烧结厂烧结机头三级电场除尘器灰斗,相应编号为1#~3#试样。由于3#试样出现轻微结块现象,实验前将其在碾钵中碾磨2 min。

主要实验仪器有Quanta 400型扫描电镜、Rigaku D/max-2500 PC型X射线衍射仪、SOLAAR M6型和BT-9300型激光粒度分析仪。

1.2 实验方法

(1)分析检测。采用扫描电子显微镜、X射线衍射仪、化学分析等对试样进行微观形貌、物相组成和元素分析,并参照固体废弃物按 GB/T 2452—2003 对其粒径、密度等进行测试。

(2)磁选分析。先将试样称重(m1)后在玻璃平板上抹至厚为0.5 mm,然后用8000 Gs磁棒在其上方5 mm处以0.01 m/s速率来回平移3 次进行磁选分离,最后将玻璃平板上残余试样进行称重(m2),磁选物质含量(%)=(m1-m2)/m1×100%。

2 结果与分析

2.1 除尘灰的物理性能分析

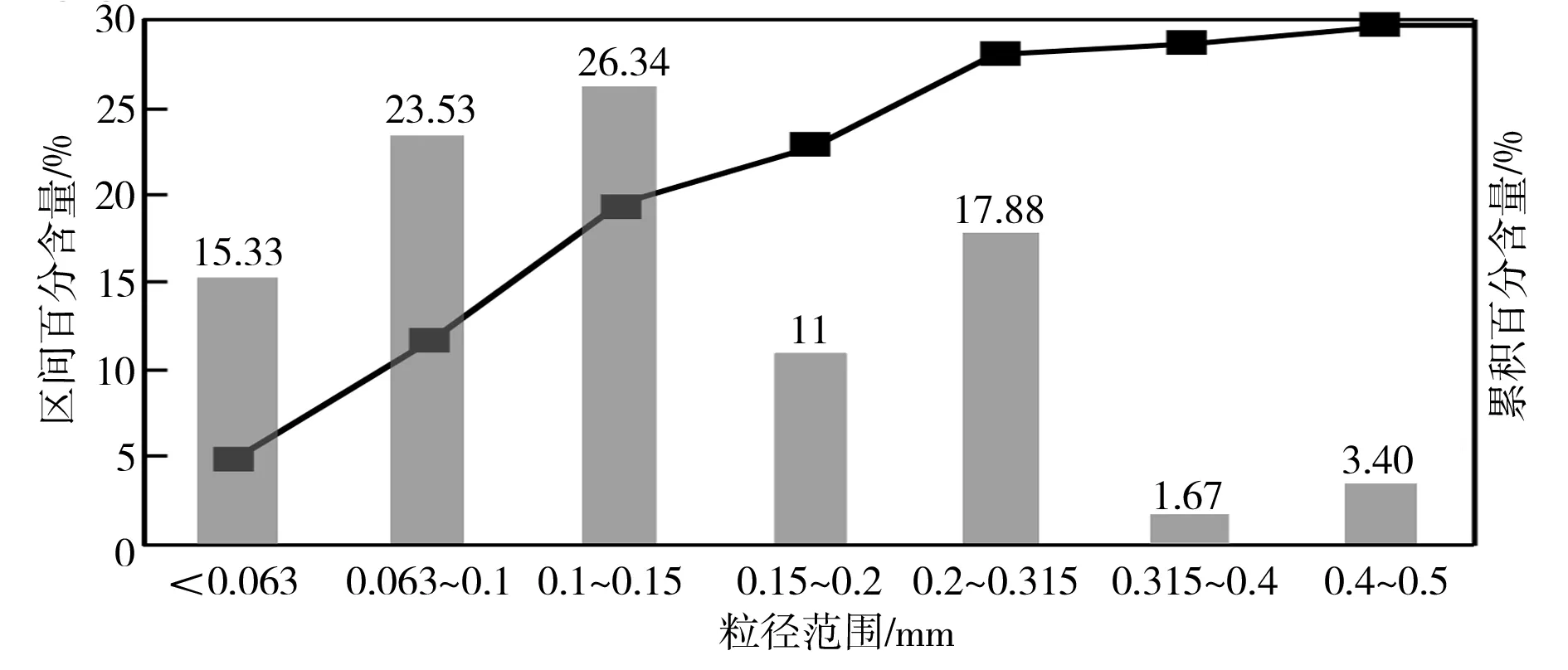

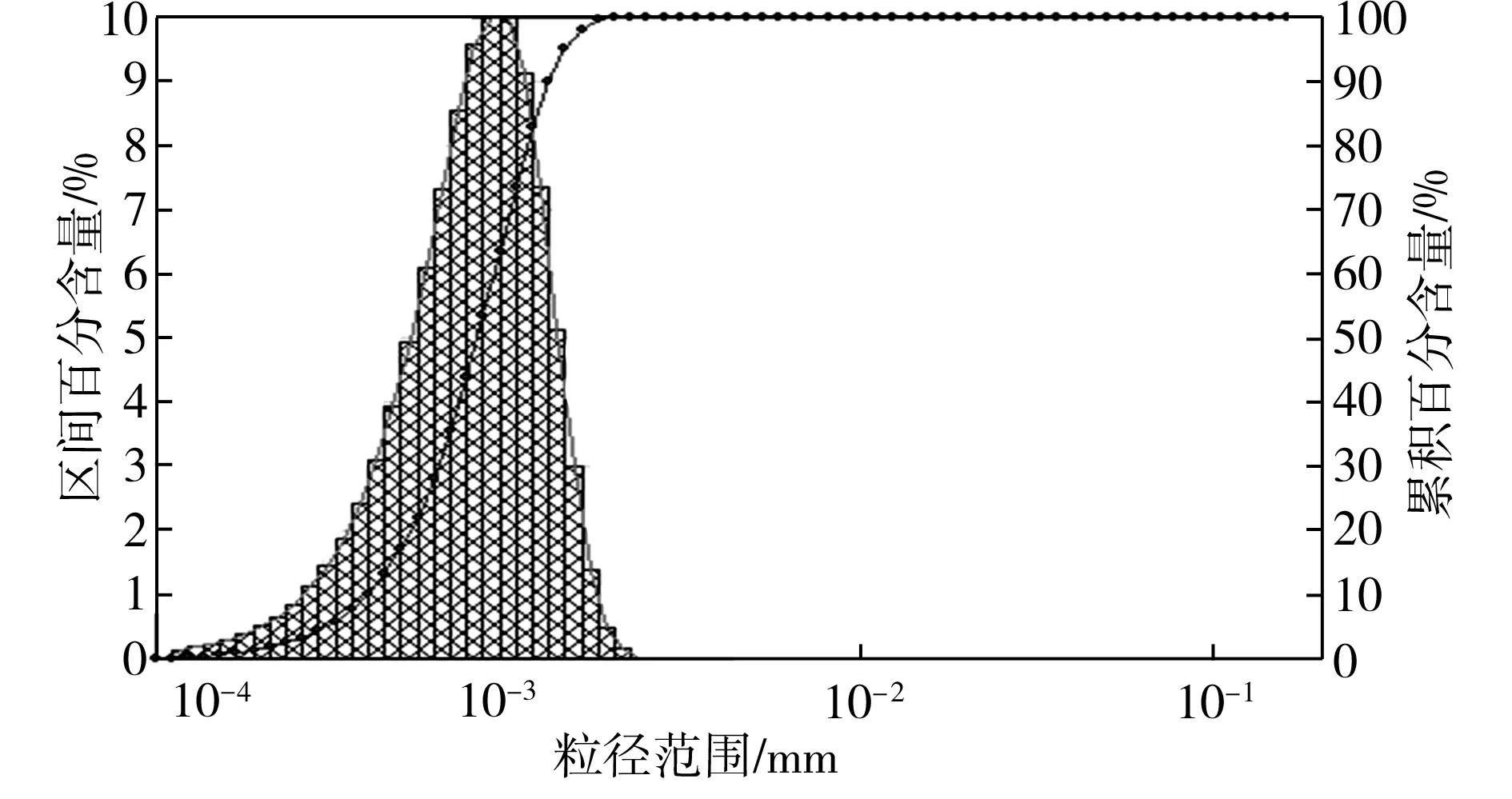

由于1#、2#试样的密度较大,采用激光粒度分析仪分析时,大部分微粒沉积在循环泵槽底部,不进入粒径测量光路系统,故1#、2#试样的粒径采用筛分法进行测量,其结果如图1、图2所示,3#试样采用激光粒度分析仪进行测量(介质为酒精),其结果如图3所示。

由图1可看出,1#试样进行了7级筛分,标准筛选型分别为0.063、0.1、0.15、0.2、0.315、0.4和0.5 mm。其粒径区分度较明显,粒径在小于0.063、0.063~0.1、0.1~0.15、0.15~0.2和0.2~0.315 mm五个范围内呈近似均匀分布,均值占总量的18.82%。

图1 1#试样粒径分布Fig.1 Size distribution of Sample 1#

图2 2#试样粒径分布Fig.2 Size distribution of Sample 2#

由图2可看出,2#试样相对1#试样减小2级可区分筛数,其粒径在小于0.063、0.063~0.1和0.1~0.15 mm三个范围过于集中,三者粒径含量之和占总量的84.9%。

图3 3#试样粒径分布Fig.3 Size distribution of Sample 3#

由图3可看出,3#试样的中粒径为8.2×10-4mm,比1#试样的平均粒径0.175 mm和2#试样的平均粒径0.132 mm小得多。主要原因是由于在酒精的分散作用下,3#试样的微颗粒实现了充分分散,测得粒径为各微颗粒的粒径,1#试样和2#试样由于采用干法筛分,未使用分散剂,所测粒径应为颗粒团粒径。

图1~图3的粒径分布图呈现的差异与烧结机头电除尘器的工作原理密切相关,含尘气体进入高压直流电场后,气体电离形成正、负离子附着于灰尘粒子表面,使尘粒带电,接触电极相反的极板放电后沉积。粒径较大的粉尘容易捕获到正、负离子,因此电除尘的颗粒粒径随电场级数的增加呈变小趋势。

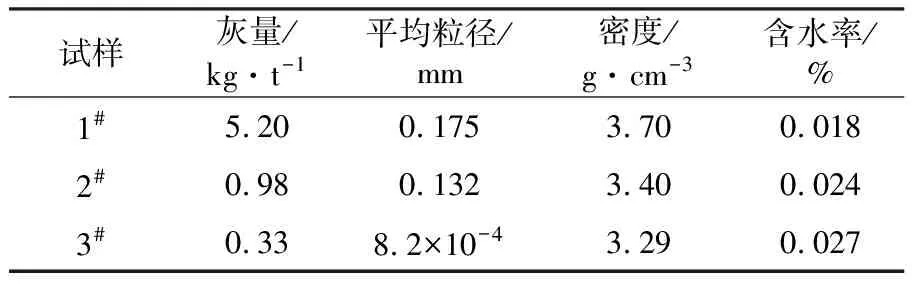

表1为不同电场除尘灰的物理性能检测结果。结合表1和图1~图3可看出,除尘灰的性能随着在除尘器中所处电场的不同而呈现差异。1#试样灰量、平均粒径和密度分别是3#试样的15.76、213和1.12倍。各试样含水率随着其在除尘器中所处电场级数的增加呈上升趋势。主要原因是随着电场级数的增加,除尘灰的粒径和气体温度逐渐降低,粒径越小、温度越低越容易吸收气体环境中水分造成除尘灰的含水率呈现差异。

表1 除尘灰物理性能检测结果Table 1 Physical properties of the dust

注:灰量为除尘灰产生量/烧结矿产量。

2.2 除尘灰的化学成分分析

表2为除尘灰与烧结矿化学组成的结果。由表2可看出,除尘灰中的Pb、Zn、Cu重金属与K、Na碱金属含量明显高于成品烧结矿,这是因为在烧结配矿过程中添加了CaCl2溶液,在高温烧结过程中,重金属和碱金属元素与CaCl2发生反应,生成易挥发性金属盐而进入烧结机头电除尘器灰斗。烧结除尘灰经多次循环配矿使用后,这些元素富集到烧结机头除尘灰中。三类除尘灰中w(TFe)分别为38.86%、19.45%和16.32%,均小于烧结矿的w(TFe)(52.88%)。低含铁物料进入烧结矿不仅降低烧结混匀矿的品位、增加烧结过程能耗,而且引入的重金属元素需重新添加CaCl2溶液,从而增加了药剂使用量和烟气中的Cl-浓度。

表2 除尘灰与烧结矿化学成分Table 2 Chemical compositions of the dust and sinter

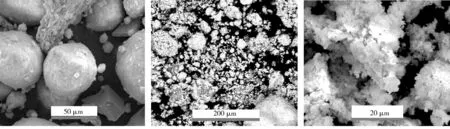

2.3 除尘灰的微观形貌分析

图4为三种除尘灰SEM照片。由图4(a)、(b)可看出,1#除尘灰呈菱角块状,各颗粒的区分度明显,与原材料铁矿粉、焦粉等形貌类似。由图4(c)、(d)可看出,2#除尘灰呈不光滑球状,大球黏附少量微球,球表面绒状物表明该除尘灰存在包裹现象。由图4(e)、(f)可看出,3#除尘灰呈团簇物微球形态,各小团蔟簇非致密,存在较大孔隙。颗粒白色物较多,表明该除尘灰的导电性较弱。由图4可看出,3种除尘灰粒径分布顺序为:3#试样<2#试样<1#试样。3种除尘灰形貌存在较大区别,结合颗粒在扫描电镜下的导电性,表明烧结机头电除尘器各电场除尘的对象不同,1#试样所处电场处理易导电性颗粒物,2#试样所处电场处理中性导电性颗粒物,3#试样所处电场处理弱导电性颗粒物。

(a) 1#试样(b)1#试样 (c) 2#试样

(d) 2#试样 (e)3#试样 (f) 3#试样

图4除尘灰的SEM照片

Fig.4SEMimagesofthedust

2.4 除尘灰的物相组成分析

图5为除尘灰的XRD图谱,除尘灰物相组成如表3所示。由表3可看出,烧结除尘灰的物相组成较为复杂,Fe主要以Fe2O3的形态存在;Pb主要以PbCl2和Pb2O2Cl形态存在,可能存在PbCl2O4;在2θ为13.2°、18.3°、23.2°、29.2°处出现的衍射峰均为KCl特征峰,未发现其他含K化合物的明显特征峰。由此可见,烧结灰中K以KCl的形态存在。在2θ为8.3°、14.2°、17.8°、19.0°

图5 除尘灰的XRD图谱Fig.5 XRD patterns of the dust

处出现的衍射峰均为 CaCl2特征峰,表明烧结生产过程中的CaCl2大量挥发至烟气中而进入电除尘器灰斗。

2.5 除尘灰磁性特征分析

为考察烧结机头除尘灰中的铁素回收,将试样进行磁选分离,其结果如表4所示。由表4可看出,三种除尘灰的磁性物质比率差异较大,1#试样磁性物质比率为48.94%,2#试样磁性物质比率为12.39%,3#试样磁性物质比率为21.29%。由此可看出,除2#试样磁性物质的百分含量小于该试样的总铁百分含量(19.45%)外,1#、3#试样磁性物质的百分含量均大于各自试样的总铁百分含量(见表2)。主要原因是2#除尘灰颗粒表面包裹的一层非磁性物质影响了该除尘灰的磁选效果。1#、3#除尘灰在干法磁选条件下,磁选物质的百分比比化学分析的总铁含量要高,主要原因是磁选物质夹杂了部分非含铁物质。

对磁选后的除尘灰进行总铁含量分析,1#除尘灰磁性物质w(TFe)为45.43%,而非磁性物质w(TFe)为31.08%;2#除尘灰磁性物质w(TFe)为36.58%,而非磁性物质w(TFe)为16.98%;3#除尘灰磁性物质w(TFe)为26.26%,而非磁性物质w(TFe)为13.41%。由此可推断,通过干法磁选方式可以实现除尘灰中部分铁元素回收,但是由于2#、3#除尘灰的微观包裹、团簇形貌决定了其通过干法磁选无法得到很好的铁素分离效果。

表3 除尘灰物相组成Table 3 Phase compositions of the dust

表4 除尘灰磁性特征(wB/%)Table 4 Magnetic characteristics of the dust

3 结论

(1)烧结机头不同级电场除尘灰不仅物理性能存在不同,而且化学组成也存在差异。

(2)除尘灰中Pb、Zn、Cu、K、Na含量明显高于成品烧结矿,其中Fe主要以Fe2O3形态存在,Pb主要以PbCl2和Pb2O2Cl2形态存在,K、Ca分别以KCl和CaCl2形态存在。

(3)干法磁选在一定程度上可实现除尘灰中铁元素的回收。

[1] 廖洪强, 包向军, 余广炜, 等. 钢铁冶金含铁尘泥高效循环利用技术思路与工艺集成[J]. 冶金环境保护, 2008(6):17-20.

[2] 郜学. 中国烧结行业的发展现状和趋势分析[J]. 钢铁, 2009,43(1):85-88.

[3] 北京科技大学.利用钢铁企业烧结电除尘灰生产氯化钾的方法.中国,200810101269[P].2008-08-06.

[4] Peng C, Guo Z C, Zhang F L. Existing state of potassium chloride in agglomerated sintering dust and its water leaching kinetics[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(8):1847-1854.

[5] 蒋新民. 钢铁厂烧结机头电除尘灰综合利用[D]. 湘潭: 湘潭大学, 2010.