激发剂在尾矿固化中的应用研究

2014-03-26雷国元徐民主刘雅瑾

姜 薇,雷国元,徐民主,刘雅瑾

(1. 武汉科技大学资源与环境工程学院,湖北 武汉,430081;2. 武汉科技大学冶金矿产资源高效利用与造块湖北省重点实验室,湖北 武汉,430081)

尾矿已成为我国产出量最大、综合利用率最低的大宗固体废物之一,目前生产上多采用入库处置办法,这不仅占用大量的土地,同时也会带来严重的环境问题和巨大的安全隐患,严重制约着企业的可持续发展。因堆存体呈流塑态或沼泽态等原因,传统尾矿库存在溃坝风险,是潜在的泥石流危险源。而尾矿固化干堆是近年来兴起的尾矿处理新技术,其操作简单、安全可靠、运行成本低。固结剂的加入可强化沉降泌水,使尾矿最终形成具有一定承载力和水稳性且不能流动的固体,消除了堆存体自身的安全隐患。

固结剂是影响尾矿固化干堆技术经济效益的重要因素。目前多采用水泥作固结剂,其存在用量大、成本高、固结体强度低且易夹层等问题。因此,研究人员着力于开发可替代水泥的新型固结剂,如高水速凝材料[1]、矿渣[2]、掺入工业灰渣的复合水泥[3]等。而其中有些固结剂的活性较低,为了激发其活性,需加入激发剂,以提高固结体强度和泌水率,常用的激发剂有强碱、硫酸盐及氯盐等[4-5]。在工业粉状废物综合利用研究中,各种激发剂的复配及综合使用方法也成为了一个新的研究热点。

本文采用以工业粉状废物为主要原料制成的无水泥固结剂对细粒铁尾矿膏体进行固化处理,为增加固结剂的活性、提高固结体的强度,重点考察三乙醇胺(TEA)、氯化钙、水玻璃这3种激发剂在单掺或复掺的条件下对固结体强度和尾矿膏体泌水率的影响。

1 试验

1.1 原材料

试验所用细粒铁尾矿取自武钢矿业有限责任公司金山店铁矿,其粒径分布和化学成分见表1~表2。

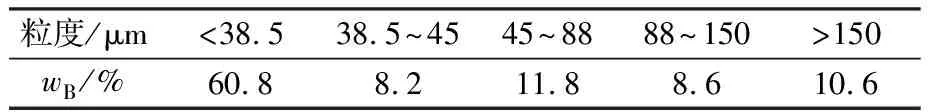

表1 铁尾矿的粒径分布Table 1 Particle size distribution of iron tailing

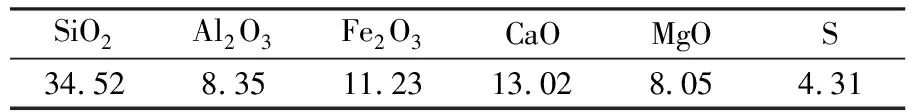

表2 铁尾矿的化学成分(wB/%)Table 2 Chemical compositions of iron tailing

固结剂由3种工业粉末按一定比例混合后用雷蒙磨机混磨制成,其中主要原料为取自某厂的工业粉状废物。固结剂的粒径分布如表3所示。

表3 固结剂的粒径分布Table 3 Particle size distribution of consolidating agent

所用激发剂包括三乙醇胺和氯化钙(均为分析纯)以及工业水玻璃。

1.2 试验方法

1.2.1 尾矿固化试验

1.2.2 泌水试验

将浓度为60%的尾矿料浆分为3组。第1组按灰砂比为1∶25加入固结剂;第2组按灰砂比为1∶25加入固结剂的同时还加入激发剂TEA和水玻璃,其中TEA掺量为0.035%,水玻璃掺量为0.75%;第3组为空白样。按GB/T 50080—2002进行泌水试验。

2 结果与讨论

2.1 激发剂单掺对固结体抗压强度的影响

2.1.1 三乙醇胺

在灰砂比为1∶30的条件下考察TEA掺量对不同龄期固结体抗压强度的影响,结果如图1所示。由图1可见,对于龄期为3 d的试样,加入TEA对提高固结体抗压强度的效果不佳;对于龄期超过7 d的试样,当TEA掺量为0.02%时,其激发效果较好,固结体的抗压强度明显提高,其中龄期为7 d和14 d的固结体抗压强度比不掺激发剂时分别提高了28%和16%,但TEA掺量超过0.02%后,固结体的抗压强度又有所下降。这是因为TEA属于碱激发剂,随着TEA掺量的增加,体系中OH-浓度增大,工业粉状废物玻璃体表面的Si—O和Al—O键较易断裂,Si—O—Al网络聚合体的聚合度降低,易与溶液生成胶凝产物,使固结体强度提高,且TEA可降低体系表面张力和电位,具有催化作用,能促进矿物溶解,加速钙矾石(AFt)及水化硅酸钙(C-S-H)类物质的形成,有很好的速凝效果;当其掺量过大时,浓度过大的OH-使碱溶解度降低,影响到铝酸三钙(C3A)水化速率,对整个体系的早期强度发展不利[6-7]。

图1 TEA掺量对固结体抗压强度的影响

Fig.1EffectofTEAcontentoncompressivestrengthofsolidifiedbodies

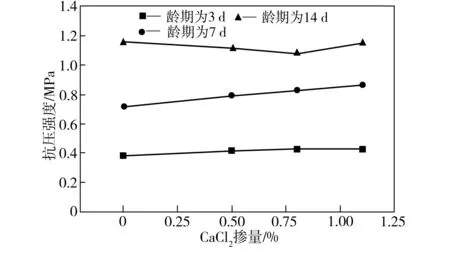

2.1.2 氯化钙

在灰砂比为1∶25的条件下考察CaCl2掺量对固结体抗压强度的影响,结果如图2所示。由图2可见,随着CaCl2掺量的增加,固结体的抗压强度逐渐增强;当CaCl2掺量为1.1%时,其激发效果较好,龄期为7 d和14 d的固结体抗压强度比不掺激发剂时均增加了18%。这是因为CaCl2激发主要通过形成水化氯铝酸盐、提高体系Ca2+浓度和降低水化产物的电位来实现,其电离出的Ca2+和Cl-扩散能力较强,能够穿过工业粉状废物颗粒表面的水化层,与内部的活性Al2O3反应生成水化氯铝酸钙。掺入CaCl2后降低了体系碱度,工业粉状废物内部的活性Al2O3溶出速度较慢,影响了水化氯铝酸钙的形成,因而固结体早期强度值提高不明显。随着龄期的延长,工业粉状废物活性物质逐渐溶出,水化氯铝酸钙增多,使水化物包裹层内外渗透压增大,导致包裹层破裂,从而促进了水化。而且,随着CaCl2掺量的增大,体系中Ca2+浓度提高,4CaO·Al2O3·13H2O(C4AH13)的形成可以提前,CaCl2还可以与Ca(OH)2反应生成不溶于水的氧氯化钙复盐,从而增加胶凝体系的固相成分,提高水化体系强度[4-5]。

图2 CaCl2掺量对固结体抗压强度的影响

Fig.2EffectofCaCl2contentoncompressivestrengthofsolidifiedbodies

2.1.3 水玻璃

(5)摘要尽量写成报道性摘要,包括研究的目的、方法、结果/结论,以150~200字为宜。摘要应具有独立性和自明性。中英文摘要应一致。

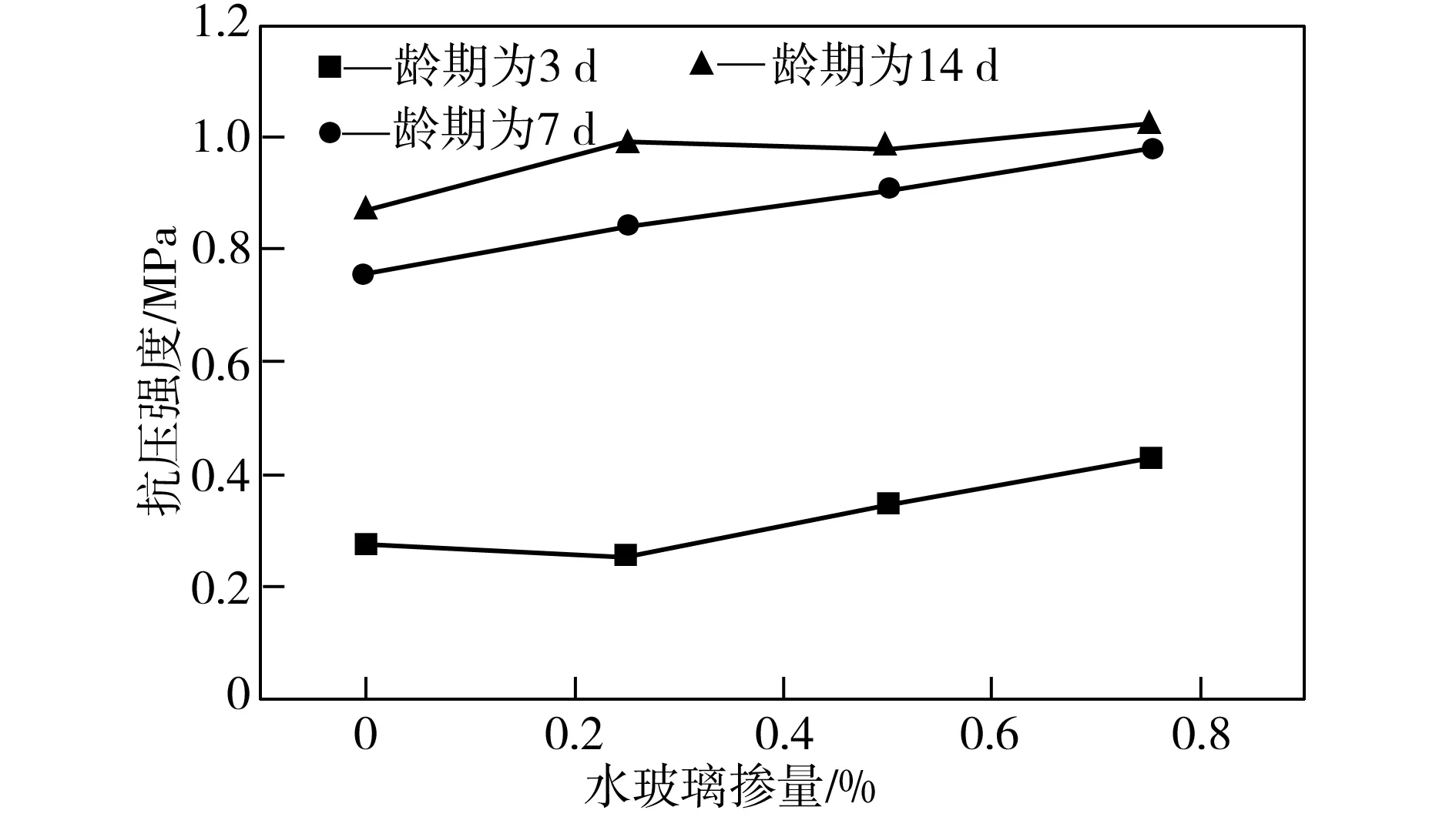

在灰砂比为1∶25的条件下考察水玻璃掺量对固结体抗压强度的影响,结果如图3所示。由图3可见,固结体抗压强度随着水玻璃掺量的增加而呈提高趋势;当水玻璃掺量为0.75%时,激发效果较好,此时龄期为7 d和14 d的固结体抗压强度比不掺激发剂时分别提高了29%和17%。这是因为水玻璃水解电离出的Na+与Ca(OH)2水解出的OH-结合生成强碱NaOH,增加了体系的碱性,这相当于增大了Ca(OH)2的溶解度,一方面使液相中的OH-增多, 另一方面又使Ca2+的浓度增大,且NaOH对工业粉状废物表面有强烈的腐蚀作用,能够在很大程度上剥离其一次水化后表面附着的水化硅酸钙和水化铝酸钙等胶凝性产物,并进一步腐蚀颗粒表面,增大其表面积,使其内部更多的SiO2、Al2O3成分得以释放并参与水化反应,即加速颗粒的水化。水玻璃水解生成的硅胶也可与Ca2+反应生成水化物(C-S-H凝胶),从另一个反应途径增加空间网络结构的水化物,加速了工业粉状废物与Ca(OH)2的反应,且C-S-H凝胶起到填充作用而使体系结构致密[5,8]。

图3 水玻璃掺量对固结体抗压强度的影响

Fig.3Effectofsodiumsilicatecontentoncompressivestrengthofsolidifiedbodies

2.1.4 激发剂单掺的激发效果比较

比较以上3种激发剂单掺时对固结体抗压强度的影响可以看出,随着激发剂掺量的增大,CaCl2和水玻璃对胶凝体系的激发效果较显著,而TEA单掺时的激发效果不太理想。比较固结体的3 d抗压强度可知,水玻璃对工业粉状废物的早期激发效果较好,CaCl2和TEA的早期激发效果不明显;而由固结体的7 d和14 d抗压强度可知,CaCl2和水玻璃对工业粉状废物的后期激发效果较好,且与单掺CaCl2相比,单掺水玻璃时固结体的抗压强度提高得更多。总的来说,3种激发剂单掺时,水玻璃对工业粉状废物的激发效果最好,CaCl2次之,而TEA最差。

2.2 激发剂复掺对固结体抗压强度的影响

2.2.1 CaCl2和TEA

在灰砂比为1∶25的条件下考察TEA和CaCl2复掺对固结体抗压强度的影响,结果如图4所示,其中TEA掺量为0.04%,CaCl2掺量为0.5%~1.4%。由图4可见,随着激发剂掺量的增大,固结体抗压强度提高幅度较小,特别是CaCl2掺量为0.5%~1.1%时,固结体7 d抗压强度反而有所下降。总的来说,这两种激发剂复掺时激发效果不明显。

图4TEA和CaCl2复掺对固结体抗压强度的影响(TEA掺量为0.04%)

Fig.4EffectofTEAandCaCl2contentsoncompressivestrengthofsolidifiedbodies(TEAcontentis0.04%)

2.2.2 CaCl2和水玻璃

在灰砂比为1∶25的条件下考察水玻璃和CaCl2复掺对固结体抗压强度的影响,结果如图5所示,其中水玻璃掺量为0.75%,CaCl2掺量为0~1.1%。由图5可见,与CaCl2和TEA复掺相比,CaCl2和水玻璃复掺时固结体的3 d抗压强度有明显的提高,表明激发剂在加入的早期就有较好的效果;随着激发剂掺量的增大,固结体抗压强度的增加幅度不是很大,而且固结体14 d抗压强度反而有所下降;当CaCl2掺量为1.1%、水玻璃掺量为0.75%时,激发效果相对较好,此时固结体7 d抗压强度比单掺水玻璃时提高20%。这是因为,CaCl2的加入提高了体系Ca2+浓度,水玻璃水解生成的硅胶可与Ca2+反应生成水化物(C-S-H凝胶),有利于水化反应的进行[5]。

图5水玻璃和CaCl2复掺对固结体抗压强度的影响(水玻璃掺量为0.75%)

Fig.5EffectofsodiumsilicateandCaCl2contentsoncompressivestrengthofsolidifiedbodies(Sodiumsilicatecontentis0.75%)

在灰砂比为1∶25的条件下考察水玻璃和TEA复掺对固结体抗压强度的影响,结果如图6所示,其中水玻璃掺量为0.75%,TEA掺量为0~0.05%。由图6可见,TEA和水玻璃复掺时的激发效果很好,龄期为7 d和14 d时固结体抗压强度最高达到1.4 MPa;随着TEA掺量的增大,固结体的抗压强度总体上呈增大趋势;当水玻璃掺量为0.75%、TEA掺量为0.035%时,固结体7 d抗压强度比单掺水玻璃时提高16%。这是因为TEA的加入有利于降低针片状钙矾石的生成,细化水化产物微观尺寸,增大固结体密实度[9]。

图6水玻璃和TEA复掺对固结体抗压强度的影响(水玻璃掺量为0.75%,灰砂比为1∶25)

Fig.6EffectofsodiumsilicateandTEAcontentoncompressivestrengthofsolidifiedbodies(Sodiumsilicatecontentis0.75%,andcement-sandratiois1∶25)

在灰砂比为1∶30、水玻璃掺量为0.75%、TEA掺量为0~0.05%的条件下考察水玻璃和TEA复掺对固结体抗压强度的影响,结果如图7所示。

图7水玻璃和TEA复掺对固结体抗压强度的影响(水玻璃掺量为0.75%,灰砂比为1∶30)

Fig.7EffectofsodiumsilicateandTEAcontentoncompressivestrengthofsolidifiedbodies(Sodiumsilicatecontentis0.75%,andcement-sandratiois1∶30)

在灰砂比为1∶(25~30)的条件下,随着TEA掺量的增加,固结体3 d抗压强度的增加幅度都不大(见图6和图7)。这是因为,两种情况下工业粉状废物掺量均较小,整个体系早期强度的发展主要取决于固结体的水化速度,因此其强度提高不明显;同时,反应生成的AFt包裹了体系中对固结体早期水化起着重要作用的C3A颗粒,使其水化延缓,也影响了整个体系早期强度的发展。比较图6和图7可以看出,灰砂比为1∶30时固结体3 d抗压强度高出很多,可能是由于养护时间较短以及气温等原因导致。另外,在TEA和水玻璃掺量相同时,灰砂比由1∶30增至1∶25后,龄期为7 d和14 d的固结体抗压强度明显提高,这表明工业粉状废物对胶凝体系后期强度的发展有着很好的促进效果。

2.3 激发剂对尾矿料浆泌水率的影响

尾矿料浆泌水试验结果如表4所示。由表4可见,激化剂的加入可提高料浆泌水率,便于尾矿早日碾压堆筑,对尾矿干堆有利。当然,由于本研究所用的固结剂本身能与大量水发生反应,所以前两组试验测出的泌水率都比空白组的低,但在试验过程中明显可见前两组试样的凝结速度更快。

表4 泌水试验结果Table 4 Results of bleeding rate tests

3 结论

(1)在以工业粉状废物为固结剂进行的尾矿固化试验中,TEA 、CaCl2和水玻璃3种碱激发剂分别单掺时,水玻璃的激发效果最好,且当水玻璃掺量为0.75%时,固结体的7 d抗压强度比不掺激发剂时提高了29%。

(2)3种激发剂分别复掺时,以水玻璃与TEA的复掺效果最优。TEA和水玻璃能有效激发固结剂中工业粉状废物的活性。当水玻璃掺量为0.75%、TEA掺量为0.035%时,固结体7 d抗压强度达到1.4 MPa,比单掺水玻璃时提高16%。

(3)激化剂的加入可提高尾矿料浆的泌水率,有助于尾矿固化干堆。

[1] 王洪江.高水速凝材料在高浓度尾砂胶结充填中的应用[J].化工矿物与加工,2000(12):16-18.

[2] 侯浩波,张发文.HAS固结剂的尾砂固化性能[J].金属矿山,2009,21(4):165-167.

[3] ErcikdiB,CihangirF.Utilizationofindustrial waste products as pozzolanic material in cemented paste backfill of high sulphide mill tailings[J]. Journal of Hazardous Materials,2009,168(2):848-856.

[4] 陈金平.化学激发粉煤灰-水泥体系的抗压强度性能研究[J].粉煤灰综合利用,2009(4):14-17.

[5] 陈若莉.激发剂对粉煤灰活性的激发作用[J].陕西科技大学学报,2010,28(5):76-79.

[6] 袁世伦.金属矿山固体废弃物综合利用与处置的途径和任务[J].矿业快报,2004(9):1-4.

[7] 赵苏,郭兴华,田静,等.三乙醇胺在水泥-水界面的吸附现象及其促凝作用[J].混凝土,2010(4):66-70.

[8] 任永鹏,魏启荣.Na2SiO3-CaSO4·H2O复合激发粉煤灰活性机理研究[J]. 混凝土,2007(11):82-84.

[9] 孙璐,张海峰.三乙醇胺-氯化钠早期效果研究[J].河南建材,2010(6):30-31.