硼酚醛-环氧树脂涂料的研制

2014-03-25刘学彬毕文军蒋洪敏张佳樑

刘学彬, 毕文军, 蒋洪敏, 张佳樑, 王 重

(沈阳化工大学 能源与动力工程学院, 辽宁 沈阳 110142)

随着航空、航天、能源、石化等工业的迅速发展,对于金属材料的使用性能要求也越来越高[1-5].因此,功能性涂料已成为近几年的研究热点.

硼酚醛树脂是在酚醛树脂分子中引入了硼元素的一种新型的高性能树脂,它除了具有一般酚醛树脂优良的耐酸、耐碱性能外,其热分解温度可高达438 ℃,由于B—O键能(774.04 kJ/mol)高于C—C键能(334.72 kJ/mol),故硼酚醛固化物(含有硼的三维交联网状结构)的耐热性和耐烧蚀性远高于普通酚醛树脂;另外,B—O 键又具有较好的柔顺性,故硼酚醛树脂的脆性降低,力学性能有所提高[6-8].本实验的目的是研制一种以环氧树脂和硼酚醛树脂作为基料的高性能涂料,利用硼酚醛树脂优异的耐高温性、良好的柔顺性和防腐性,来弥补环氧树脂在性能上的一些不足,此种涂料不仅具有耐高温、耐磨、重防腐等特性,同时可长期存在于原油中.

1 实 验

1.1 实验药品

制备硼酚醛所需药品:甲苯、苯酚、硼酸、多聚甲醛,天津市大茂化学试剂厂;氢氧化钠,天津市博迪化工有限公司.

涂料基料:环氧树脂E-44、E-51,南通合成材料有限公司;硼酚醛树脂FB、FB88,蚌埠市天宇高温树脂材料有限公司.

涂料填料及助剂:钛纳米浆,哈尔滨市长河特种涂料厂有限责任公司;金红石型钛白粉,美国杜邦;绿色碳化硅,国药集团化学试剂有限公司;液体端羟基丁腈橡胶;石墨粉;滑石粉;有机膨润土;白炭黑;硫酸钡,天津市大茂化学试剂厂;有机硅消泡剂368,上海泰格聚合物有限公司.

涂料溶剂:正丁醇、乙酸乙酯和环己酮.

涂料固化剂:T31;BD-11;间苯二胺,国药集团化学试剂有限公司;双氰胺,天津大茂化学试剂厂.

1.2 实验仪器

电子天平,上海越平科学仪器有限公司;真空干燥箱、集热式恒温加热磁力搅拌器,巩义市予华仪器有限责任公司;电动搅拌器、调温恒温电热套,常州国华有限公司;新型电热恒温鼓风干燥箱,宁波江南仪器厂;行星式球磨机,南京大学仪器厂;QTX柔韧性测定器、QCJ漆膜冲击器、JM-IV磨耗仪、漆膜附着力试验仪,上海现代环境工程技术有限公司.

1.3 制备流程

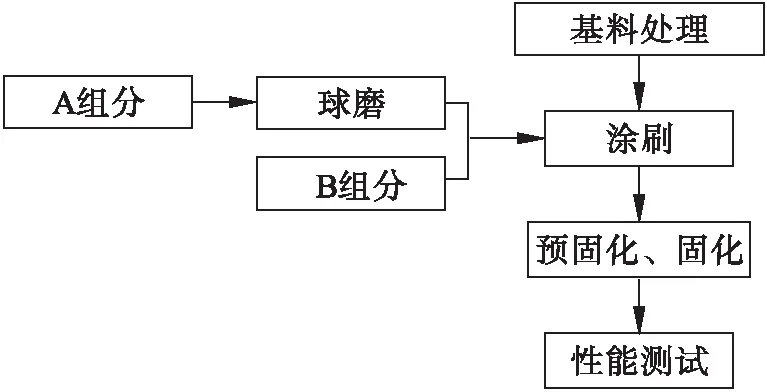

制备流程如图1所示.

图1 制备流程

1.4 涂层试样基材处理方法

打磨脱脂处理:所有试样基材均用240#砂纸手工打磨,使其表面有一定的粗糙度,先用蘸有丙酮的脱脂棉擦拭,再用蘸有无水乙醇的脱脂棉擦拭,除去表面的杂质,待表面干燥后进行涂漆.

1.5 涂层性能测试方法

漆膜附着力测定:按《漆膜的一般制备》(GB1727-1992)测定.

漆膜的抗冲击性能测定:按《漆膜抗冲击测定方法》(GB1732-1993)测定.

漆膜的柔韧性能测定:按《漆膜柔韧性测定方法》(GB1731-1993)测定.

漆膜耐磨性能测定:按GB/T1768-2006测定.

耐酸碱盐浸泡测试:将试片置于电解池底部,拧紧螺丝固定后,贴上标签,向3个电解池中分别加入3.5 %(质量分数)NaCl溶液、10 %(质量分数)NaOH溶液、10 %(质量分数)H2SO4溶液后静置.

1.6 固化剂的用量及处理

固化剂的使用量为环氧树脂理论使用量的80 %~90 %为宜,这样才能使硼酚醛树脂与剩余的环氧基反应[9].

(1) 已知分子量胺类固化剂用量的计算

双氰胺和间苯二胺的用量按已知分子量胺类固化剂用量计算.

已知分子量胺类固化剂用量的计算方法,其依据是以胺基上的—个活泼氢和一个环氧基相作用来考虑的.各种伯胺、仲胺的用量按下式[10]计算:

m=(M/Hn)×E

(1)

式中:m—每100 g环氧树脂所需胺类固化剂的质量, g;M—胺的相对分子质量;Hn—固化剂分子中胺基上的活泼氢原子数;E—环氧树脂的环氧值(环氧树脂E-44的环氧值为0.44,环氧树脂E-51的环氧值为0.51).

(2) 未知分子量固化剂用量

T31:按 T31∶E-44=4∶100的比例添加,即100 g E-44环氧树脂中添加4 g的T31固化剂.

BD-11:按 BD-11∶E-51=25∶100的比例添加,即100 g E-51环氧树脂中添加25 g的BD-11固化剂.

当基料为E-44、E-51时,T31用量按下式计算:

100 g树脂所用T31的质量=

4×环氧值÷0.44

(2)

BD-11的用量按下式计算:

100 g树脂所用BD-11的质量=

25×环氧值÷0.51

(3)

双氰胺的熔点比较高,且难溶于实验中所用的溶剂,是潜伏型固化剂,故可直接与填料、基料一起进行球磨制得目标涂料.

1.7 溶剂的种类及用量

溶剂参考环氧树脂与溶剂的溶度参数来确定.查得环氧树脂的溶度参数δ为19.8~22.3.实验所用的溶剂为正丁醇、乙酸乙酯、环己酮,δ正丁醇=22.3、δ乙酸乙酯=18.6,δ环己酮=20.3[11],用量均为20 mL.混合溶剂的溶度参数δ混:

δ混=δ1φ1+δ2φ2+δ3φ3

(4)

式中:δ1,δ2,δ3—3种纯溶剂的溶度参数;φ1,φ2,φ3—3种溶剂的体积分数.将δ正丁醇=22.3、δ乙酸乙酯=18.6、δ环己酮=20.3代入公式计算得δ混=20.4,在环氧树脂的溶度参数范围内,故理论上这3种溶剂的混合液能溶解实验所用的树脂.

1.8 硼酚醛的制备

1.8.1 实验步骤

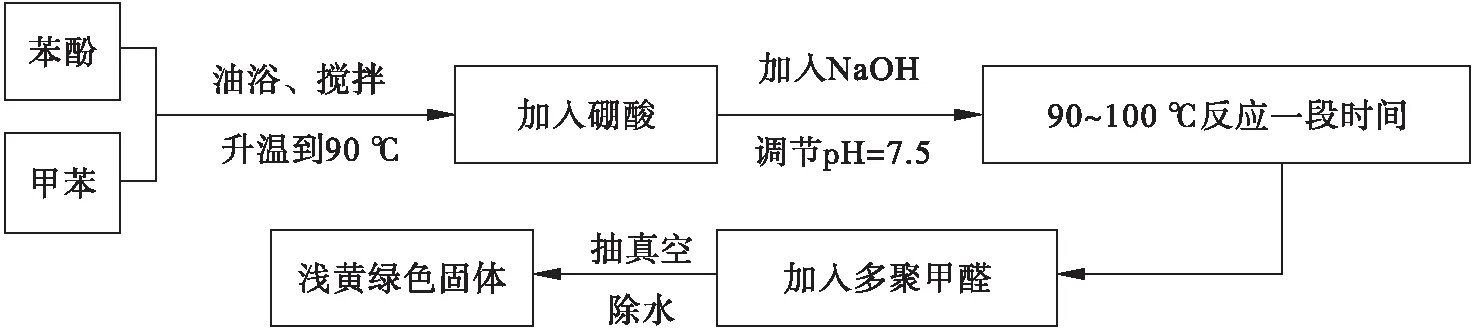

硼酚醛树脂的合成采用以一定物质量之比的苯酚和甲醛,根据需要调节硼酸的用量,以氢氧化钠作为催化剂,甲苯作为脱水剂.将28.2 g的苯酚和40 mL甲苯溶液加入到安装有冷凝器、温度计、电动搅拌器的500 mL四口瓶中.在油浴中升温至90 ℃,加入定量硼酸,同时加入氢氧化钠至pH=7.5,该溶液在90~100 ℃下反应一段时间.然后,加入一定量的多聚甲醛,在110~120 ℃之间搅拌反应数小时,冷却抽真空后即得浅黄绿色的树脂固体,反应是二步法完成.实验流程见图2.

图2 硼酚醛树脂制备流程

1.8.2 实验配方

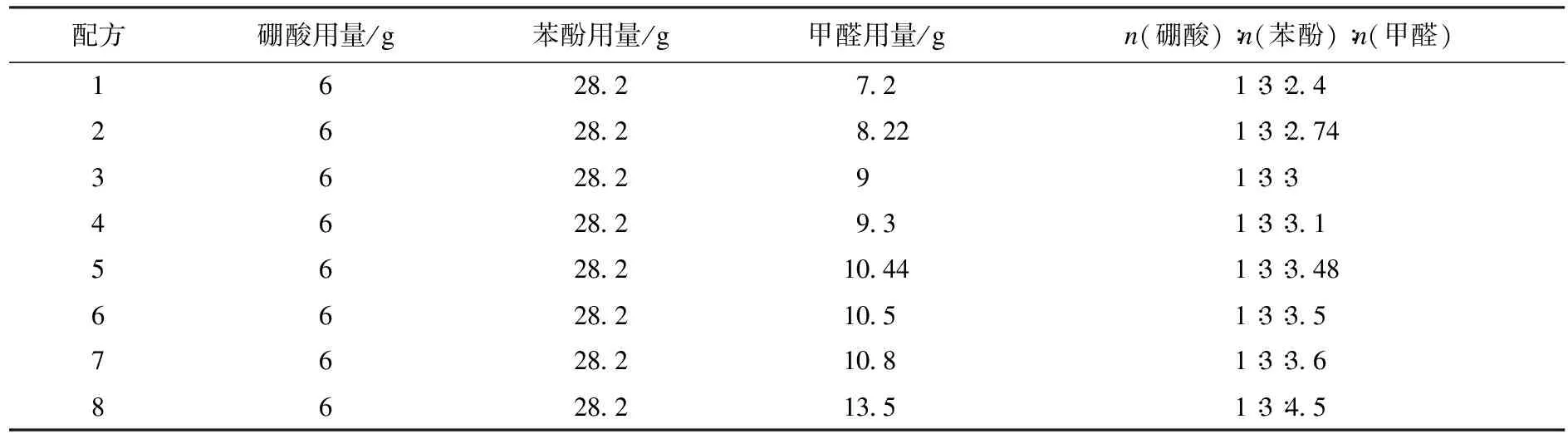

以甲醛的质量为变量生产硼酚醛树脂,配方如表1所示.

表1 硼酚醛树脂生产配方

1.9 涂料实验配方

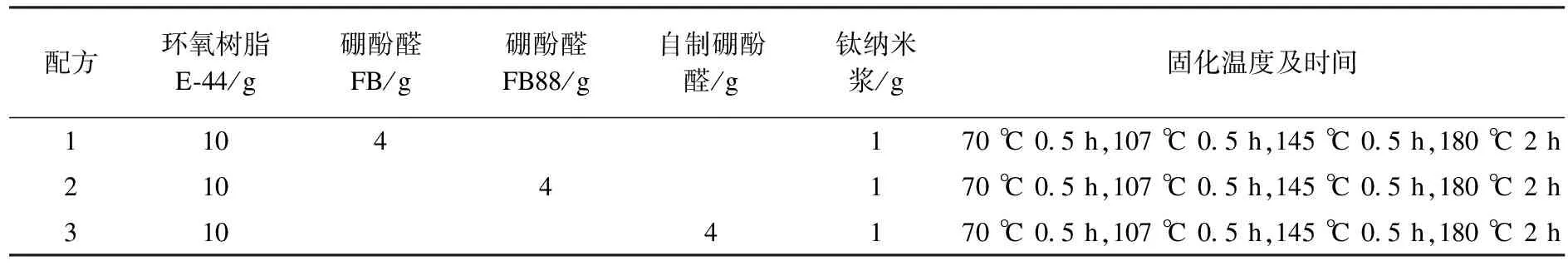

1.9.1 含市售硼酚醛树脂的涂料与含自制硼酚醛树脂的涂料配方

市售硼酚醛树脂涂料与自制硼酚醛树脂涂料配方见表2.

表2 市售硼酚醛树脂涂料与自制硼酚醛树脂涂料配方

注:配方1~3的填料均包含钛白粉6 g,滑石粉4 g,白炭黑0.5 g,膨润土1 g,碳化硅3 g,硫酸钡7 g,固化剂为T31.

1.9.2 增加增韧剂,降低固化温度

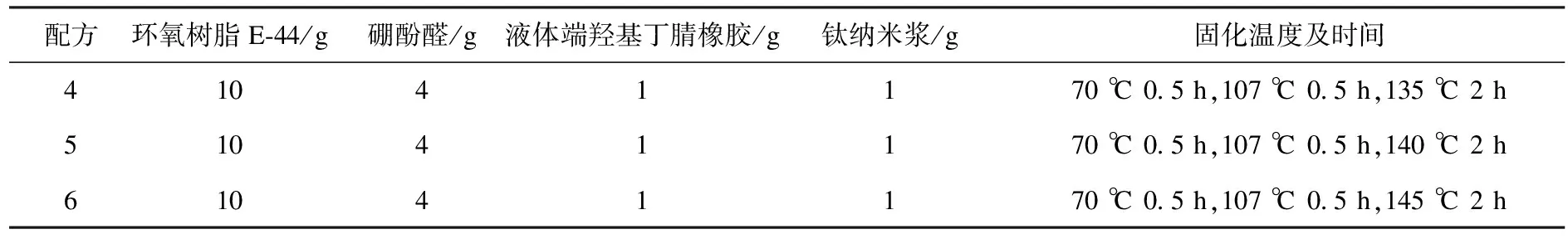

以T31为固化剂,从实际生产考虑,温度降 低便于生产,所以需调整温度,将预固化阶段调整为:70 ℃ 0.5 h,107 ℃ 0.5 h,固化阶段调整温度参考环己酮沸点,设计了3种方案,见表3.

表3 以T31为固化剂的配方

注:配方4~6的填料均包含钛白粉6 g,滑石粉4 g,白炭黑0.5 g,膨润土1 g,碳化硅3 g,硫酸钡7 g.

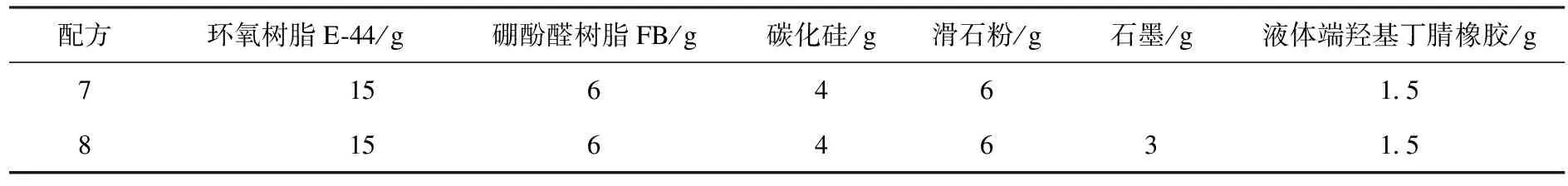

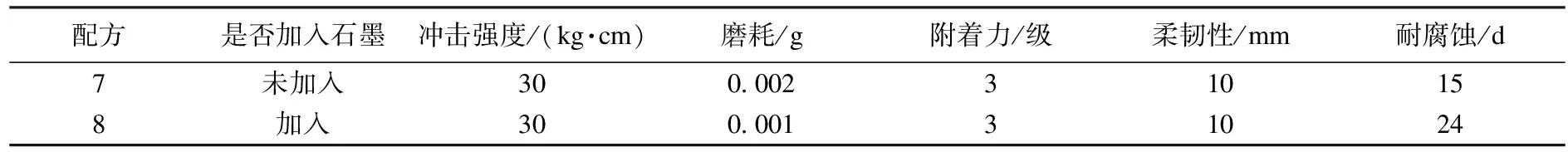

1.9.3 调整基料用量,引入新填料——石墨

增加基料与填料,并引入新填料——石墨(见表4),目的为增加涂膜的耐磨性.并增加碳化硅与滑石粉的质量,以平衡填料与基料的配比,同时使溶剂所占的份额降低,以增加涂膜的厚度.

表4 含石墨涂料配方

注:配方中均含有钛白粉6 g,白炭黑0.5 g,膨润土1 g,钛纳米浆1 g,硫酸钡7 g,固化剂为T31.固化温度及时间为70 ℃ 0.5 h,107 ℃ 0.5 h,140 ℃ 2 h.

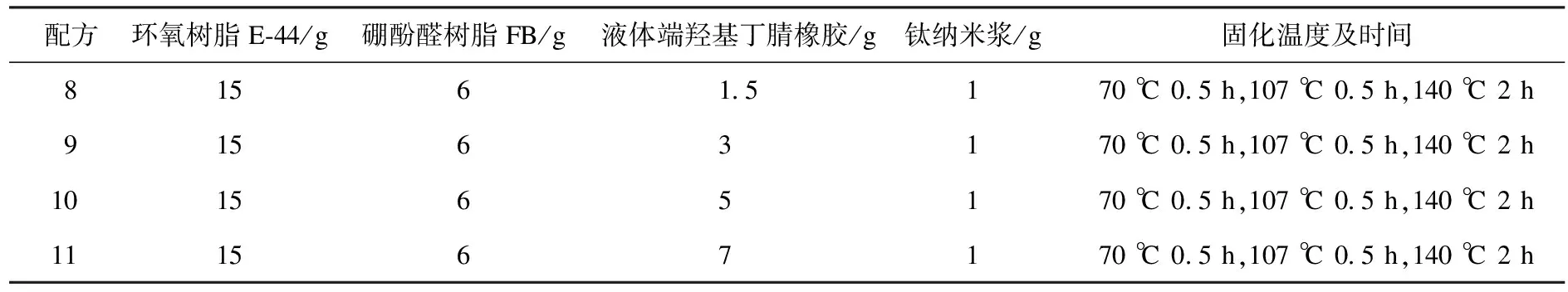

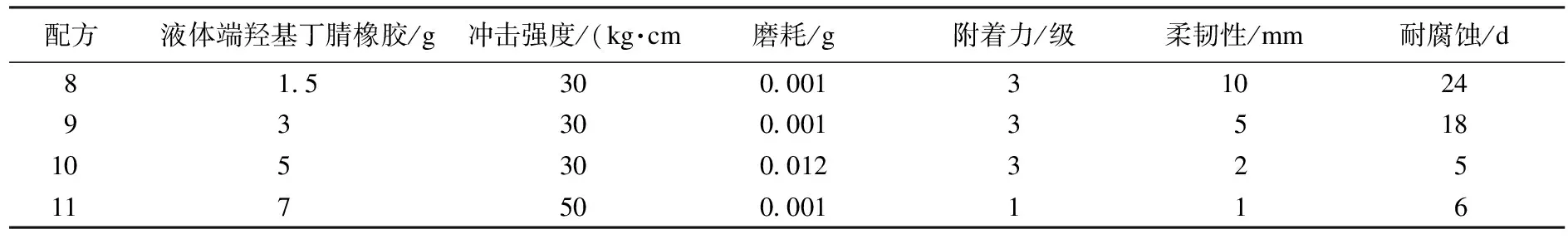

1.9.4 调整液体端羟基丁腈橡胶用量为了减少溶剂的使用量,增加单位体积涂料的固含量,将基料的用量做了调整.调整后的涂料由于基料的增加,脆性增大,因此,需对增韧剂的用量加以调整,调整配方见表5.

表5 不同用量液体端羟基丁腈橡胶配方

注:配方中均含有钛白粉6 g,滑石粉6 g,白炭黑0.5 g,膨润土1 g,碳化硅4 g,硫酸钡7 g,石墨3 g,固化剂为T31.

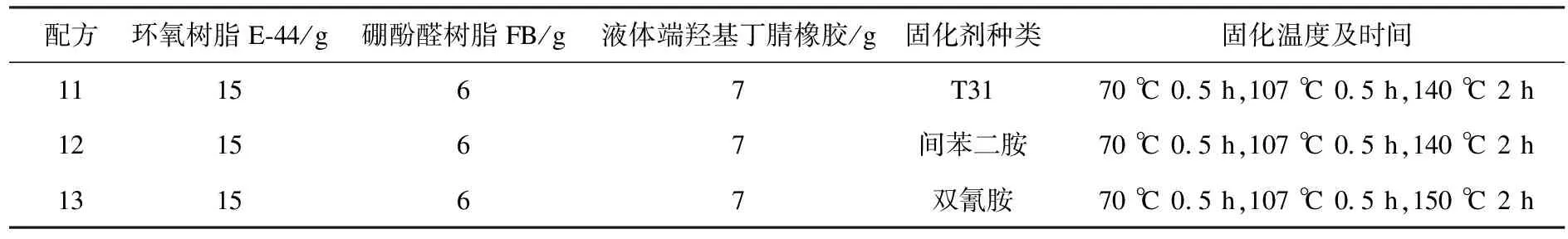

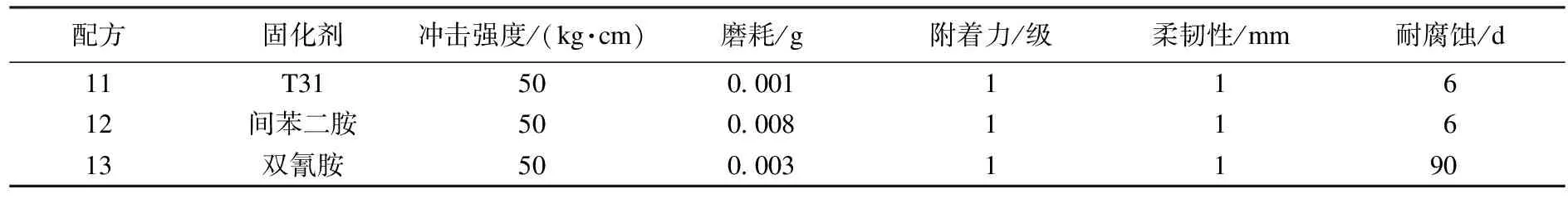

1.9.5 不同固化剂对比

调整液体端羟基丁腈橡胶使用量后,尝试使用不同的固化剂,配方见表6.

表6 不同固化剂配方

注:配方中均含有钛白粉6 g,滑石粉6 g,白炭黑0.5 g,膨润土1 g,纳米钛1 g,碳化硅4 g,硫酸钡7 g,石墨3 g.

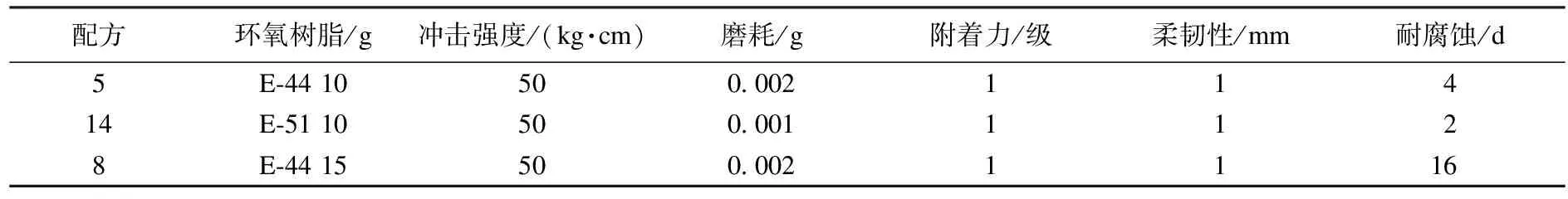

1.9.6 调整基料的用量及种类

实验采用E-44和E-51作为基料.E-51的环氧值高,耐热性好,性能应优于E-44. 以基料的种类和多少为变量,溶剂为正丁醇、环己酮、乙酸乙酯,按体积比1∶1∶1混合溶剂(均为20 mL),固化剂为T31,固化时间为70 ℃ 0.5 h,107 ℃ 0.5 h,140 ℃ 2 h.配方见表7所示.

表7 改变基料的配方

注:配方14中含有钛白粉6 g,滑石粉4 g,白炭黑0.5 g,膨润土1 g,碳化硅3 g,硫酸钡7 g,固化剂为T31.

2 结果与讨论

2.1 硼酚醛树脂的红外分析

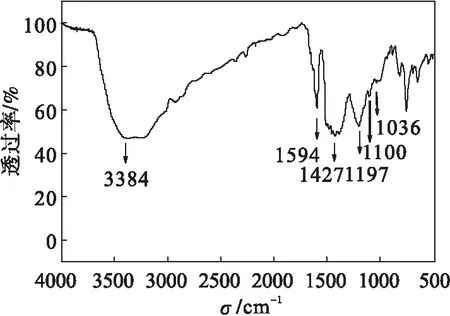

如图3所示,3 384 cm-1处是O—H的伸缩振动吸收峰;1 594 cm-1、1 427 cm-1处是苯环双键振动吸收峰,1 197 cm-1处是B—O的伸缩振动吸收峰,1 100 cm-1处是醚键的对称伸缩振动吸收峰,1 036 cm-1为芳环C—H面内弯曲振动.

图3 市售硼酚醛树脂红外光谱

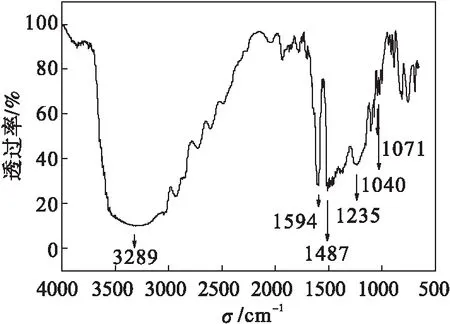

如图4所示,3 289 cm-1处是O—H的伸缩振动吸收峰;1 594 cm-1、1 487 cm-1处是苯环双键振动吸收峰,1 235 cm-1处是B—O的伸缩振动吸收峰,表明硼酸与苯酚发生了聚合反应,硼化合物以第三单体的形式引入到树脂的骨架结构中,它的引入既增加了树脂的柔韧性,又提高了树脂的可加工性,同时增加了体型结构,提高了树脂的耐高温性.1 235 cm-1处是酚羟基吸收峰,由于一部分树脂苯环上的酚羟基氧原子与缺电子的硼原子形成了配位键,其能量与没有配位的酚羟基键有差别,所以出现双峰,1 071 cm-1处是醚键的对称伸缩振动吸收峰,1 040 cm-1为芳环C—H面内弯曲振动,这些结果说明已经合成了硼酚醛树脂.通过硼酸与酚醛树脂中羟基反应,从而将硼元素引入到酚醛树脂结构中,硼酸含有羟基结构,合形成了—O—B—O—C—六元环结构.

图4 自制硼酚醛树脂红外光谱

2.2 涂料的性能测试

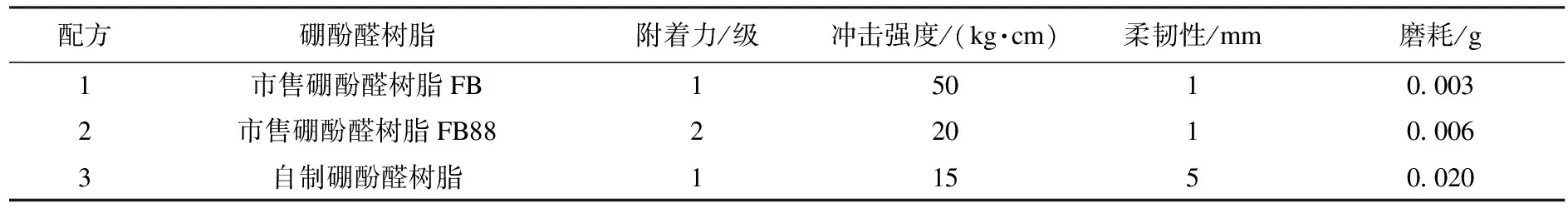

2.2.1 自制硼酚醛树脂与市售硼酚醛树脂性能测试

自制硼酚醛与市售硼酚醛树脂涂料对比测试结果见表8.

表8 不同种类硼酚醛树脂涂料测试结果

由表8可知:市售硼酚醛树脂FB、市售硼酚醛树脂FB88与自制硼酚醛树脂硬度性能均非常优异;但在冲击强度和磨耗等性能方面,市售硼酚醛树脂FB明显优于市售硼酚醛树脂FB88与自制硼酚醛树脂;柔韧性方面市售两款硼酚醛树脂性能明显优于自制硼酚醛树脂;在附着力方面,市售硼酚醛树脂FB88性能略逊于另两种硼酚醛树脂.综上所述,市售硼酚醛树脂FB在本配方中综合性能优于另两种树脂.通过红外谱图对其分析,自制硼酚醛树脂B—O键没有市售的B—O键的特征峰的峰形窄而尖锐,说明市售的硼酚醛树脂中B—O键的含量高于自制硼酚醛树脂的含量,由于B—O键具有较好的柔顺性,因而添加硼酚醛树脂的涂料的韧性会有所改善.通过涂料中硼酚醛树脂的量不同而引起抗冲击强度不同.

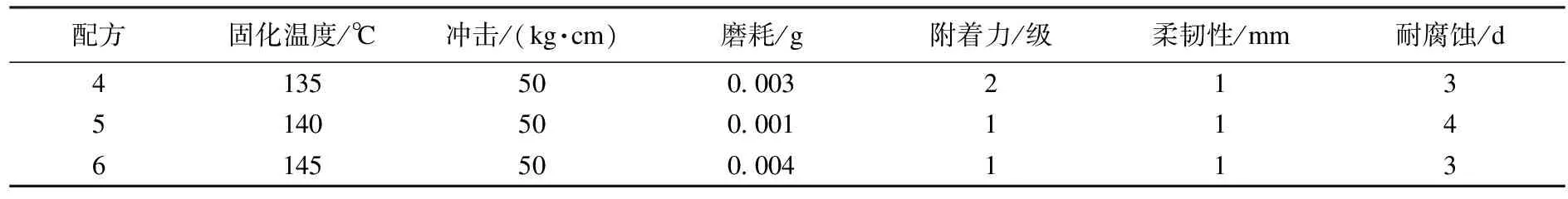

2.2.2 增加增韧剂,降低固化温度对涂料性能的影响

用固化剂T31固化涂料时,在其他条件不变,只改变固化温度的情况下,固化温度及时间在70 ℃ 0.5 h,107 ℃ 0.5 h,140 ℃ 2 h时,涂料的磨耗相对其它固化温度及时间是最小的,耐酸碱盐性是最好的.见表9.

表9 配方表3的性能测试结果

2.2.3 调整基料用量,引入新填料——石墨对性能的影响

由表10可以看出:添加石墨的配方在磨耗与泡样天数方面都要优于未添加石墨的配方.

表10 配方表4的性能测试结果

2.2.4 液体端羟基丁腈橡胶用量对涂料性能的影响

对应配方表5的性能测试结果可见表11.

由表11可以看出:随着液体端羟基丁腈橡胶质量的增加,样品的柔韧性明显提高,但泡样天数有所下降.

表11 配方表5的性能测试结果

2.2.5 不同固化剂对涂料性能的影响

对应配方表6的性能测试结果可见表12.由表12可以看出:使用T31固化剂的样品,各方面性能均较好,而使用了双氰胺作为固化剂的样品,在耐腐蚀方面性能尤为突出.

表12 配方表6的性能测试结果

2.2.6 改变基料用量及种类对涂料性能的影响

由表13可知:在其他条件不变,只改变基料,将环氧树脂E-44变为环氧树脂E-51时,他们的性能测试结果没有太大的差别.但值得一提的是添加环氧树脂E-51的涂料的耐高温性较好.在只改变环氧树脂E-44用量的情况下,可以看到涂料的耐酸碱盐的性能有显著提高.

表13 配方表7的性能测试结果

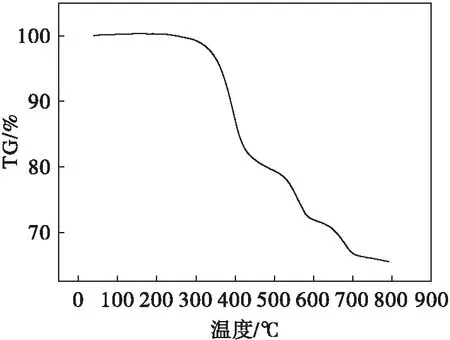

2.3 热失重测试结果

由于实验中,只有11号与13号样品各项测试结果比较优异,所以,仅对此2个样品作热失重测试.由图5、图6可知:使用固化剂双氰胺的样品的耐高温性要好于使用固化剂T31的样品,固化剂双氰胺更适合用于耐高温耐磨防腐涂料.

图5 11号样品热失重测试图(固化剂为T31)

图6 13号样品热失重测试图(固化剂为双氰胺)

3 结 论

(1) 经自制硼酚醛树脂的红外光谱分析,确认酚醛树脂与硼酸发生了反应,形成了B—O—C键.说明硼酚醛树脂已经合成.但由于市售硼酚醛树脂FB的B—O键要高于自制硼酚醛树脂,同时市售硼酚醛树脂FB涂料试样的各项性能要优于FB88和自制硼酚醛树脂,所以,市售硼酚醛树脂FB更适合用于耐高温耐磨防腐涂料.

(2) 使用液体端羟基丁腈橡胶作为增韧剂时,样品的柔韧性随液体丁腈橡胶用量的增加而提高;当基料为15 g环氧树脂E-44、6 g硼酚醛树脂FB时,加入7 g液体丁腈橡胶的效果最佳.

(3) 配方为15 g E-44环氧树脂、6 g硼酚醛树脂FB、7 g液体端羟基丁腈橡胶、1 g纳米钛浆、6 g钛白粉、6 g滑石粉、0.5 g白炭黑、1 g膨润土、4 g碳化硅、7 g硫酸钡、3 g石墨,固化剂为双氰胺时,涂膜的机械性能与耐高温性能较好,耐酸碱盐性能优异.

(4) 为使涂料中溶剂挥发完全,涂膜平整,可根据所使用的溶剂,制定出预固化时间.

参考文献:

[1] 张鑫,高延敏,王鹏.耐高温防腐蚀涂料的研究进展[J].上海涂料,2006,44(8):13-16.

[2] 高俊刚,刘彦芳,王逢利.双酚-A型硼酚醛树脂的结构与热分解动力学的研究[J].高分子材料科学与工程,1995,11(5):31-35.

[3] 张建新.中国涂料工业史话[J].中国涂料,2005,20(7):46-47.

[4] 苏海燕,闫军,崔海萍.改性耐磨涂料研究进展[J].现代涂料与涂装,2007,10(7):38-41.

[5] 方红莲,王健.环氧树脂在重防腐涂料中的应用研究[J].中国西部科技,2010,9(7):28-46.

[6] 陈祥宝.高性能树脂基体[M].北京:化学工业出版社,1999:127.

[7] 黄发荣,焦杨声.酚醛树脂及其应用[M].北京:化学工业出版社,2003:139-141.

[8] 黄志雄,彭永利,秦岩.热固性树脂复合材料及其应用[M].北京:化学工业出版社,2007:64-71.

[9] 齐新,翟红,杨丹,等.硼酚醛树脂在涂料中的应用[J].现代涂料与涂装,2004(3):6-8.

[10] 胡玉民,吴良义.固化剂[M].北京:化学工业出版社,2005:9.

[11] 金日光,华幼倾.高分子物理[M].北京:化学工业出版社,2010:75.