含铝络合离子在铜电极上的电沉积

2014-03-25阚洪敏祝珊珊王晓阳

阚洪敏,祝珊珊,张 宁,王晓阳

(沈阳大学 辽宁省先进材料制备技术重点实验室,辽宁 沈阳 110044)

(1)

由于技术的重要性,在现代的电化学研究中,金属在不同基质上的电化学过程引起了很多研究者的兴趣.前人已经考察了从AlCl3基碱金属氯化物体系中电沉积纯铝,也考察了不同电极尤其是铝电极上铝的电化学还原行为[6-9].

本工作的目标是:采用循环伏安研究AlCl3-NaCl熔盐体系中含铝络合离子在铜电极上的电极过程及表面合金化.通过电极过程研究材料的形成,从而进一步完善电沉积工艺,使之成为一个较为成熟的手段;从而扩大合金材料利用电沉积技术制备的范围,有利于开发出更多的性能优异的新材料.

电沉积得到的合金,以其独特的优势将广泛应用于各行各业,特别对提高产品质量,使产品微型化、轻量化、精细化和环保化将起重要作用.

1 实验细节

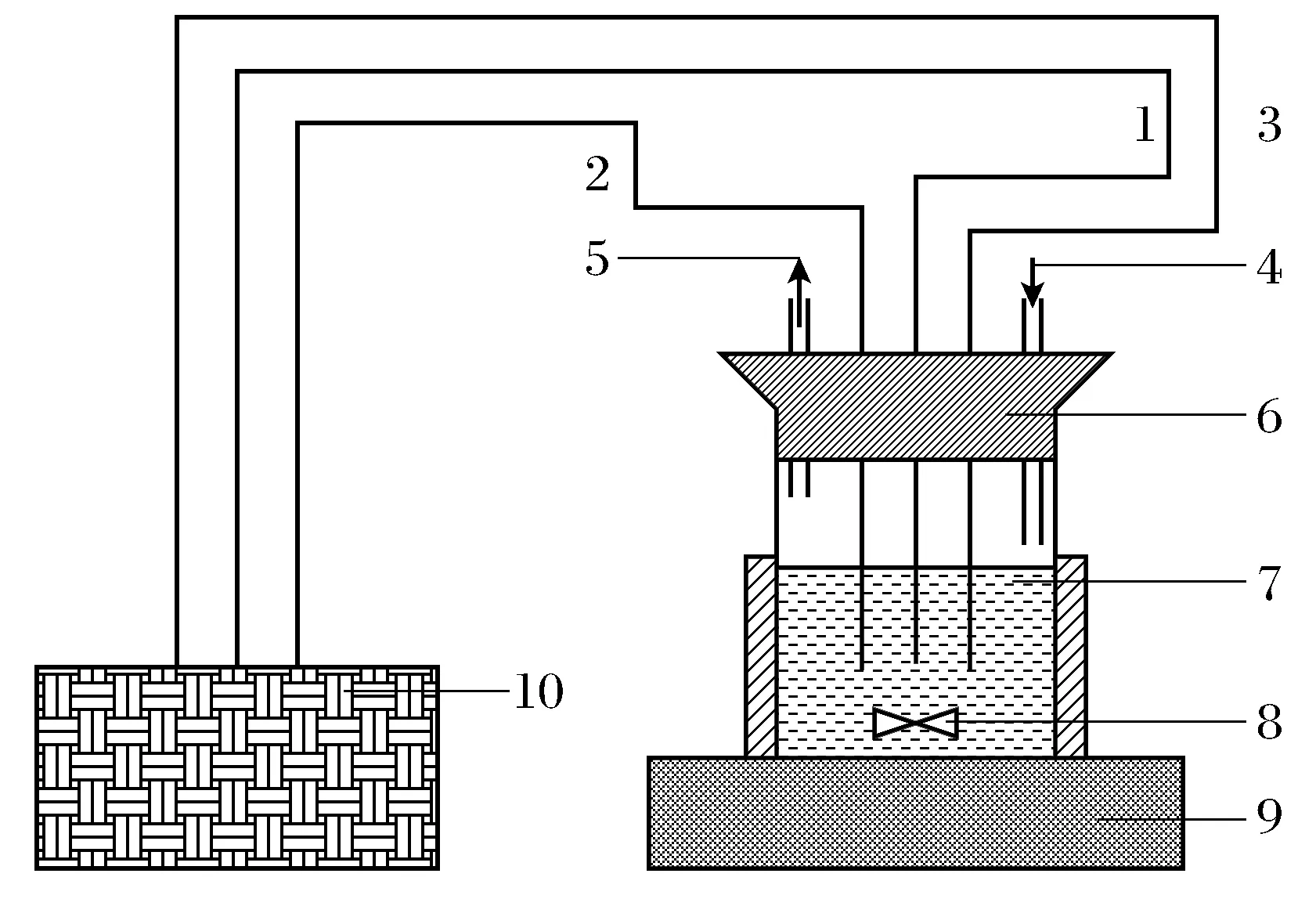

所用化学试剂都在干燥的充满氩气的手套箱中进行处理.电化学实验循环伏安采用三电极体系,通过PGSTAT 30和BOOSTER 20A进行测试.电化学实验简易装置图如图1所示.电解质体系为摩尔分数52∶48的AlCl3和NaCl的混合熔盐,温度通过硅油控制在200 ℃,同时加磁力搅拌.工作电极为铜丝,直径为2.5 mm.辅助电极和参比电极均为高纯铝丝(99.999%).将铝丝制成螺旋形作为辅助电极.为了降低欧姆电压降,参比电极和对电极直接浸入电解质,参比电极的尖端与工作电极的表面的距离控制在大约5 mm.电化学实验开始之前,对铜工作电极进行打磨,然后抛光待用.铝辅助电极和参比电极需要进一步在质量分数为25%H2SO4、70%H3PO4和5%HNO3的混酸中抛光10~15 min(H2SO4、H3PO4、HNO3体积分数分别为98%、85%和52.5%),以除去多余的氧化物.

图1 电化学实验简易装置图Fig.1 Schematic drawing of electrochemical experiment1—工作电极(Cu);2—对电极(Al);3—参比电极(Al);4—氩气进口;5—氩气出口;6—塞子;7—电解液;8—磁子;9—磁力搅拌器;10—电化学工作站.

2 含铝络合离子还原机理

3 结果与讨论

3.1 循环伏安法

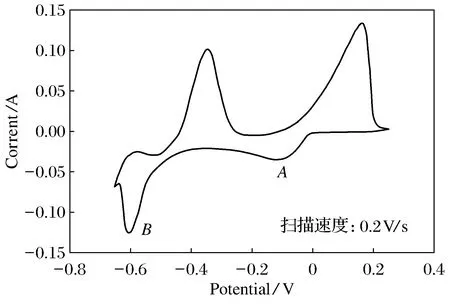

图2 钨电极上的循环伏安曲线Fig.2 Voltametric curves recorded on W electrode

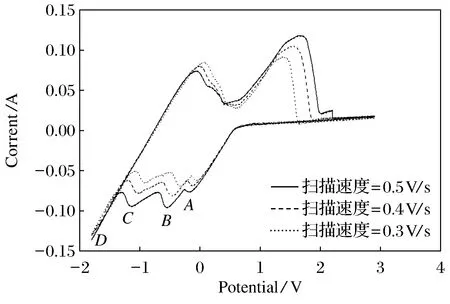

图3是在200 ℃时摩尔分数比为52∶48的AlCl3和NaCl熔盐中,不同扫描速率下铜电极上测得的循环伏安曲线,电极面积为1.22 cm2.通过对照图2,显然,阴极扫描过程峰A和峰B对应于铝的电化学还原反应,生成金属铝,而峰C和峰D的出现表明熔盐体系中有另外的反应发生,生成了新的产物.峰D为反向成环峰,表明该物质核的形成和成长需要很大的过电位.根据该体系情况,新产物应为生成的铝与基体铜反应的产物,即产物为铜铝合金.

图3 不同扫描速率时铜电极上测得的循环伏安曲线Fig.3 Voltametric curves recorded on Cu electrode

3.2 铝在铜基体上的电沉积及分析

通过一系列实验研究了铝在铜基体上的电沉积,考察了温度和电流密度以及时间对电沉积镀层的影响.图4为温度210 ℃时阴极覆盖物照片.

图4 阴极覆盖物照片Fig.4 Photo of covering on cathode

从图中可以看出,镀层与阴极基体结合不好,镀层与铜片分离.结果表明温度过高时镀层与基体结合不紧密,甚至分离,且温度越高,电解质的挥发程度也越大,对电沉积不利.

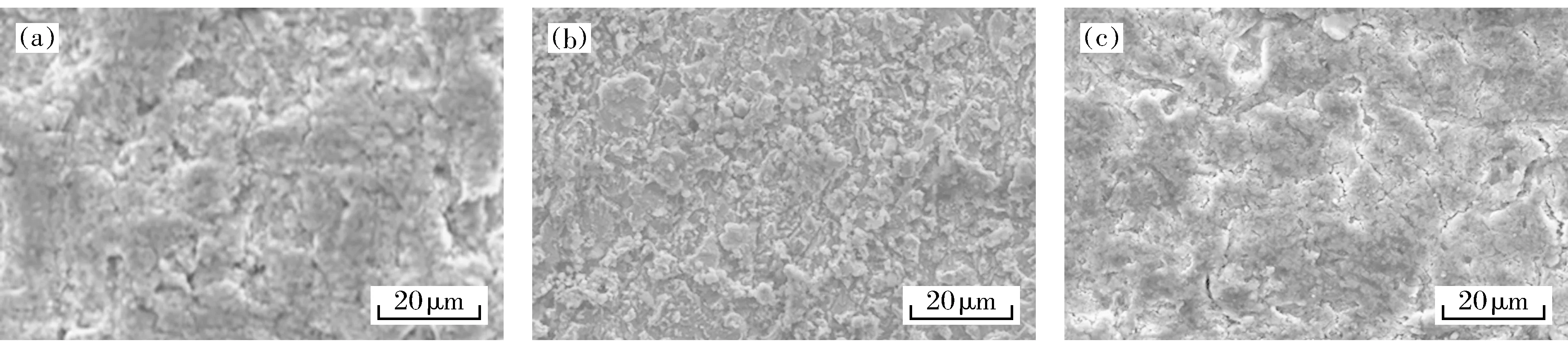

电流密度对电沉积镀层质量有重要的影响.图5为电流密度分别为70、95和200 mA/cm2时,所得电沉积镀层的1 000倍SEM照片.从图中可以看出,电流密度为70 mA/cm2时,镀层均匀,光滑平整,见图5a;电流密度为95 mA/cm2时,镀层较为粗糙,但仍致密,且与基体的结合较好,见图5b;电流密度在200 mA/cm2时镀层有裂缝,且与基体的结合较差,见图5c.

图5 电沉积镀层的SEM照片Fig.5 SEM micrographs of electrodeposits(a)—70 mA/cm2;(b)—95 mA/cm2;(c)—200 mA/cm2.

电流密度过大(超过110 mA/cm2),边缘效应大,图6为电流密度为112.6 mA/cm2时,所得的样品照片.

图6 阴极背面照片Fig.6 Photo of the reverse side of cathode

从图6阴极背面照片可以清晰地看到,该过程的边缘效应很大.从电流效率考虑,电沉积过程中应尽量避免边缘效应.

电流密度与镀层性能关系表现为:当电流密度为70~110 mA/cm2时,晶粒细小,镀层表面较平整,有金属光泽,无针孔,无裂纹、边缘效应小;电流密度>110 mA/cm2时,晶粒虽细小,但表面不平整,边缘效应大;电流密度越大,边缘效应越大.

时间对镀层厚度的影响见图7.图7为该样品的侧面背散射照片,从图中可以看出,电沉积的镀层厚度随着电沉积时间的增加而增加,镀层厚度约为10~30 μm.

图7 电沉积15 min和40 min的样品侧面背散射照片Fig.7 Back scattered images of the side of sample in electrolytic deposition for 15 min and 40 min(a)—h=15 min;(b)—h=40 min.

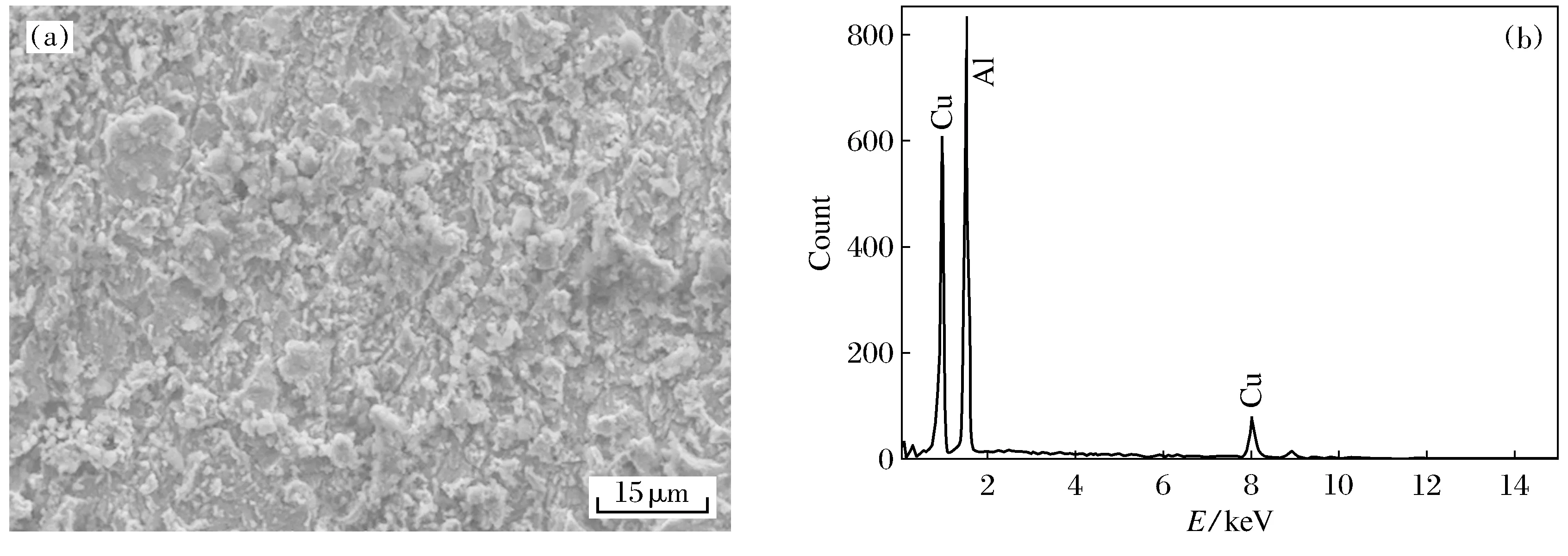

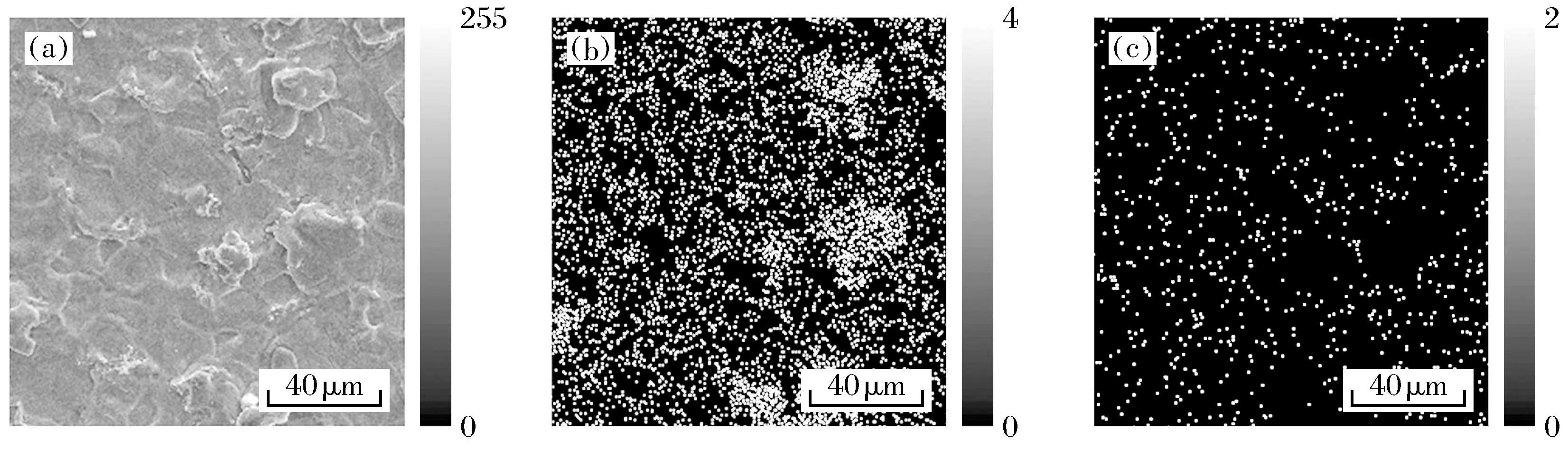

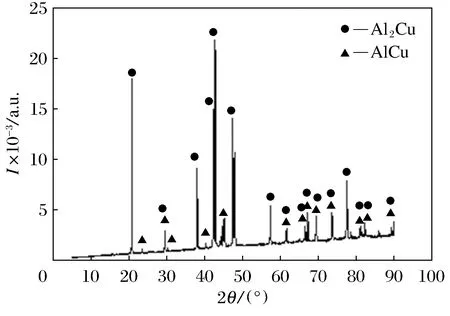

为进一步研究铝络合离子在铜基体上的电沉积,该电沉积实验采用电解质组成为x(AlCl3)∶x(NaCl)=52∶48(摩尔分数比)的熔盐体系,电流密度为95 mA/cm2,极距为3.5 cm,电沉积时间为90 min,温度195 ℃.电沉积结束时,电极表面覆盖一层较厚的电解质,对样品进行处理,处理后的样品其表面镀层光亮,较为平整,镀层与铜片结合紧密,且有金属光泽.为了进一步分析和理解电沉积过程,利用扫描电子显微镜,能谱仪和X射线物相分析等对样品进行形貌表征及成分分析.图8a和图8b为样品的SEM照片和EDS分析图.能谱分析表明该面主要存在两种元素,铜元素和铝元素,且铝占比例较大.图9为阴极试样的元素面分布图,从SEM元素面扫描图中也可以看出,铝是该面存在的主要元素,其次是铜.这说明电沉积过程中有铝析出.为进一步确认沉积产物,对镀层进行XRD物相分析检测,如图10所示.结果表明,镀层成分为铝铜合金Al2Cu和AlCu,这与铝在铜电极上的循环伏安曲线相吻合,即生成两种新的产物铜铝合金.

图8 镀层SEM照片(1 000倍)及能谱分析Fig.8 Coating SEM photo and EDS analysis(a)—SEM照片(1 000倍);(b)—能谱分析.

图9 阴极试样的元素面分布图Fig.9 SEM image of elements surface distribution in cathode sample(a)—SEM;(b)—Al元素的面分布;(c)—Cu元素的面分布.

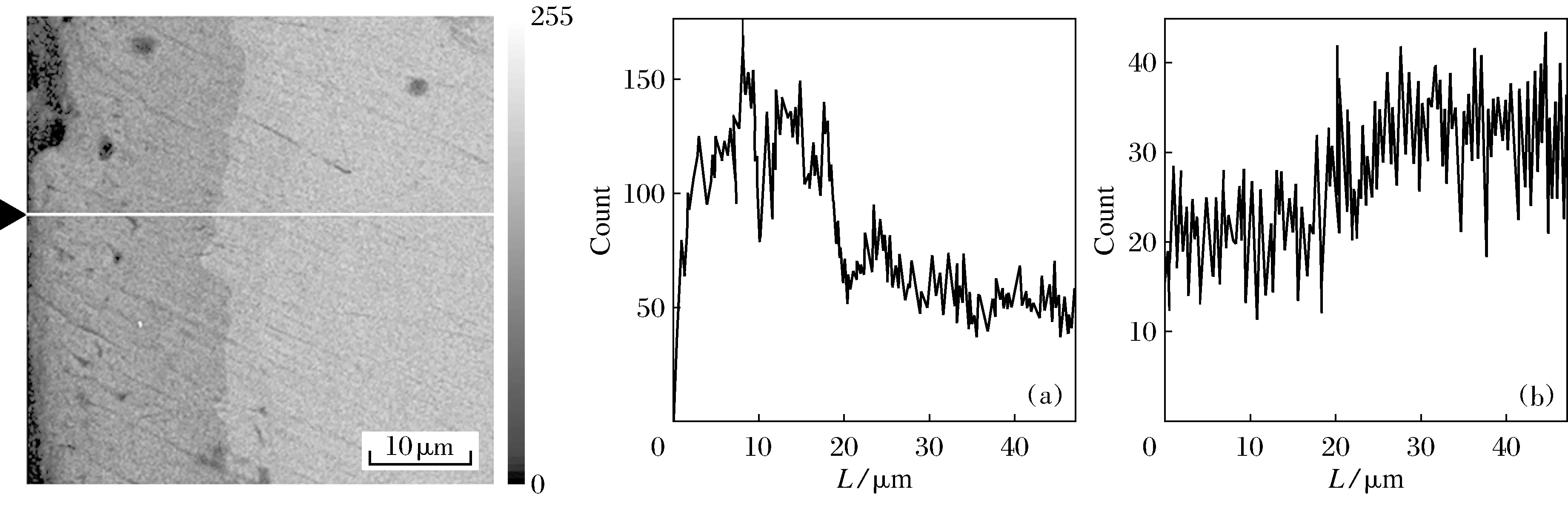

图11为样品侧面线扫描照片,从图中可以看出铝在铜基体上的沉积存在清晰的过渡层.通过元素线扫描分析可知:铝在铜基体上电沉积时,铝与铜形成合金,且合金的形成由铝原子向铜基体内的扩散控制.

图10 镀层的XRD图谱Fig.10 XRD pattern of coating

图11 样品侧面线扫描照片Fig.11 Linear scan image of the side of sample(a)—Al的线扫描;(b)—Cu的线扫描.

4 结 论

采用电化学循环伏安法研究了含铝络合离子在铜电极上的电沉积.结果表明,含铝络合离子在铜电极上还原时,铝与铜基体形成合金.电沉积实验后对镀层进行检测,SEM结果也表明,含铝络合离子在铜电极上析出时与铜基体形成合金且有明显的过渡层.XRD结果表明,合金为AlCu和Al2Cu,这与铝在铜电极上的循环伏安曲线相吻合,即生成两种新的产物铜铝合金.

参考文献:

[1] 王吉会,张爱平,刘翔,等.Al-Mg合金镀层的制备与性能[J].中国有色金属学报,2006,16(4):575-579.

(Wang Jihui,Zhang Aiping,Liu Xiang,at al.Preparation and Properties of Al-Mg Electrodeposited Coating[J].The Chinese Journal of Nonferrous Metals ,2006,16(4):575-579.)

[2] Zhao Yuguang,VanderNoot T J.Electrodeposition of Aluminium From Room Temperature AlCl3-TMPAC Molten Salts[J].Electrochimica Acta,1997,42(11):1639-1643.

[3] Jiang T,Chollier Brym M J,Dubé G,et al.Electrodeposition of Aluminium from Ionic Liquids: Part I-Electrodeposition and Surface Morphology of Aluminium from Aluminium Chloride (AlCl3)-1-Ethyl-3-Methylimidazolium Chloride ([EMIm]Cl) Ionic Liquids[J].Surface &Coatings Technology,2006,201(1/2):1-9.

[4] Jiang T,Chollier Brym M J,Dubé G,et al.Electrodeposition of Aluminium from Ionic Liquids: Part II-Studies on the Electrodeposition of Aluminum from Aluminum Chloride (AlCl3)-Trimethylphenylammonium Chloride (TMPAC) Ionic Liquids[J].Surface &Coatings Technology,2006,201(1/2):10-18.

[5] 李庆峰,邱竹贤,Bjerrum N J .铝在NaCl-AlCl3熔盐体系中的电化学沉积[J].稀有金属材料与工程,1995,24(3):59-63.

(Li Qingfeng,Qiu Zhuxian,Bjerrum N J.Electro-chemical Deposition Alumonum From NaCl-AlCl3Melt[J].Rare Metal Materials and Engineering,1995,24(3):59-63.)

[6] Wang Zhaowen,Kan Hongmin,Shi Zhongning,et al.Electrochemical Deposition and Nucleation of Aluminumon Tungsten in Aluminum Chloride-Sodium Chloride Melts[J].Journal of Materials Science &Technology,2008,24(6):915-920.

[7] Jafarian M,Mahjani M G,Gobal F,et al.Effect of Potential on the Early Stage of Nucleation and Growth during Aluminum Electrocrystallization from Molten Salt (AlCl3-NaCl-KCl) [J].Journal of Electroanalytical Chemistry,2006,588(2):190-196.

[8] Li Qingfeng,Qiu Zhuxian,Bjerrum N J.Electrochemical Deposition of Aluminium from NaCl-AlCl3Melts[J].Journal of Northeastern University: Natural Science,1991(4):593-597.

[9] Nayak B,Misra M M.The Electrodeposition of Aluminum on Brass from a Molten Aluminum Chloride-Sodium Chloride Bath [J].Journal of Applied Electrochemistry,1977,7:45-50.