轿车扭杆梁后桥硬点设计方法

2014-03-25范晓轩赵永昌

张 伟, 范晓轩, 赵永昌, 刘 慧

(泛亚汽车技术中心有限公司, 上海 201201)

目前我国已经成为世界上汽车第一大市场,但是国内的汽车独立研发能力并不高,自主研发的过程大多是借鉴国外同级别车型的逆向设计,正向设计研究尚有欠缺.本文基于SGM某车型的开发,通过对悬架硬点的分析计算,对扭杆梁后桥进行了正向的设计,为扭杆梁后桥的结构设计提供了新参考.

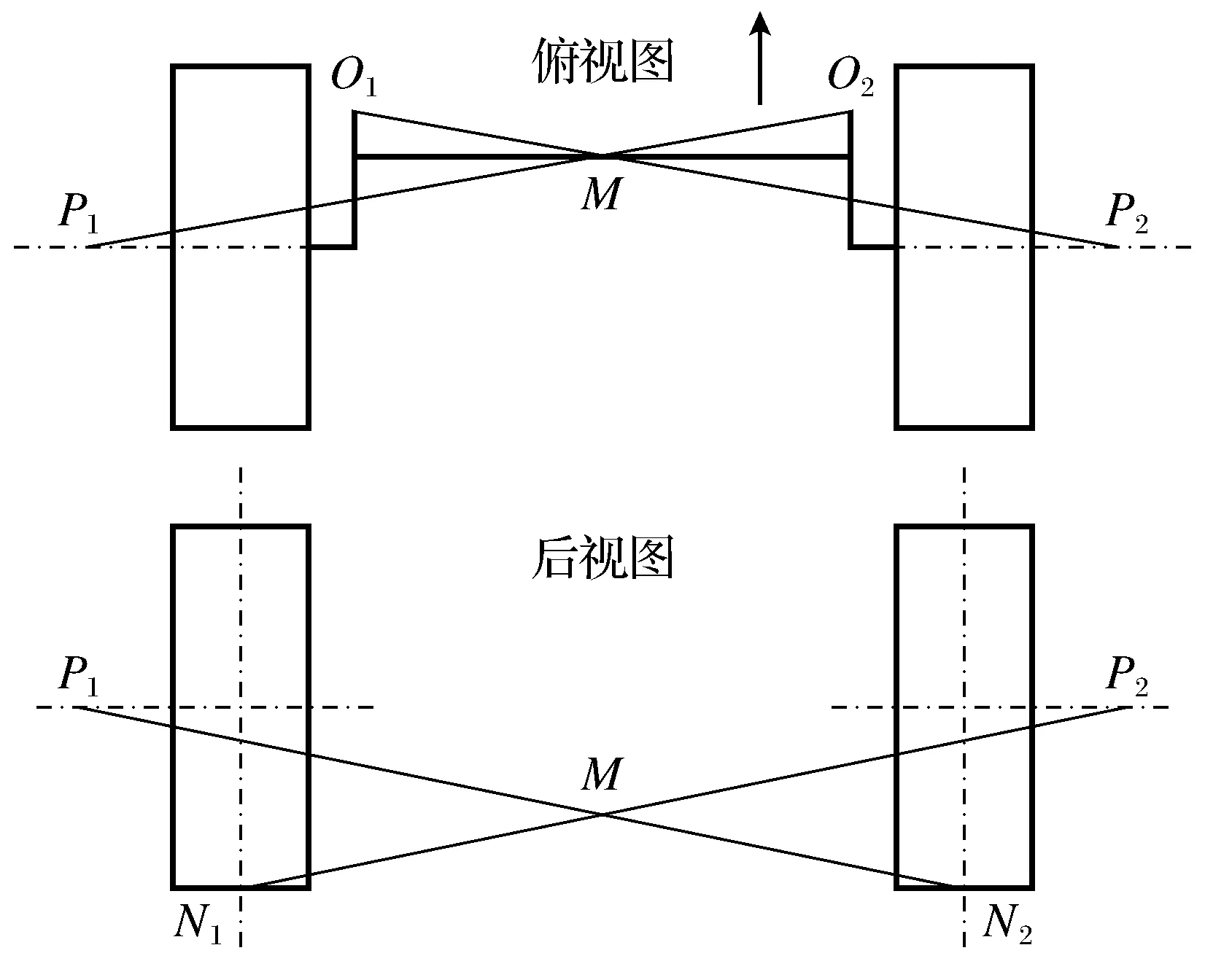

图1 扭杆梁后桥Fig.1 Twist rear axle

扭杆梁后桥由焊在一个横梁上的两根纵向摆臂组成[1],如图1所示.横梁承受所有垂直力和侧向力产生的扭矩,同时起到横向稳定杆的作用,一般采用U形和V形截面,提供车辆运动所需要的扭转特性.扭杆梁后桥结构简单, 质量小,空间要求低,弹簧和减振器固定方便,运动性能好,车辆的操控性能介于独立悬架和非独立悬架之间,目前广泛应用于A级车及A级偏上车型.

1 扭杆梁后桥硬点设计思路

(1) 明确硬点的设计要求.本次开发需要的输入要求有:后轮轮矩t,后轮轮心到后桥轴支架平面的距离d,后轮的静力半径Ts l r和后悬侧倾中心高度h.需要输出的硬点包括水平投影方向:后桥与车身连接的左右衬套中心(O1,O2),后桥横梁的剪切中心O,后减振器衬套中心B和后弹簧座中心C;侧向投影方向:左右衬套中心高度.

(2) 通过正向的受力分析和计算,研究各个硬点对整车性能的影响方式,为选取恰当的设计参数提供理论基础.

(3) 对比同类车型的设计参数,并结合SGM的设计经验,为本次开发确定合理的设计结果.

2 几个重要参数的说明

2.1 几个重要的参数

(1) 后桥横梁剪切中心.当横向力通过杆件截面内的某一特定点时,杆件只有弯曲而无扭转变形,这一特定点称为剪切中心.在实际应用中可以采用CAE的方法直接输出任意一种截面类型的剪切中心位置.

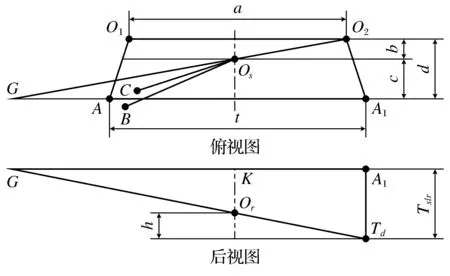

(2) 后悬的侧倾中心[2].车厢相对地面转动时的瞬时轴线称为车厢的侧倾轴线,该轴线通过前后轴处横断面上的瞬时转动中心称为侧倾中心,侧倾中心的位置由悬架导向机构决定,可用图解法或试验求得,如图2所示.

(3) 后悬纵倾中心.在车辆加速和制动时,车箱会发生俯仰运动,车箱俯仰运动的旋转轴线即为车箱的纵倾中心线,分配在前、后悬的两个点及为前后悬的纵倾中心.与侧倾中心不同,纵倾中心同时存在移动和转动两个运动方式.扭杆梁后悬的纵倾中心就是扭杆梁后桥与车身的连接点O;连接左右两点的连线构成了扭杆梁后悬的纵倾轴线;纵倾中心到地面的距离即扭杆梁后悬的纵倾中心高度.

图2 侧倾中心确定方法Fig.2 Roll center definition

2.2 扭杆梁后桥水平投影硬点确定方法

(1) 枢销衬套点、后桥横梁的剪切中心点确定方法.

后桥结构参数存在如下关系式[3]:

(1)

式中,φ为车身侧倾角;θ为中间梁扭转角.

如图3所示,根据几何关系易得:

图3 后桥硬点简化图Fig.3 Simplified diagram of the rear axle hard spot

由式(1)~式(4)可得:

(5)

根据式(5),可以建立侧倾中心高度和扭杆梁后桥结构参数的函数关系,如图4所示.

图4 后桥侧倾中心高度与结构参数函数图Fig.4 Function diagram of height and structural parameters of rear axle roll center

其中,Ts l r,t为已知,φ/θ为常数输入,一般取在0.3+/-0.01范围内,侧倾中心高度h一般在120~150 mm.根据以上条件可确定后轮轮心到横梁的剪切中心的X方向距离c.

综合以上说明,就确定了扭杆梁后桥在水平投影面的5个硬点位置:O,O1,O2,A,A1.

(2) 后减振器衬套中心设定.为充分发挥减振器阻尼力的作用,后减振器衬套中心在结构能布置下的情况下越向外越好,越向后越好.

(3) 后弹簧座中心设定.为充分发挥弹簧缓冲路面冲击的作用,后弹簧座中心在结构能布置下的情况下越向外越好,越向后越好.

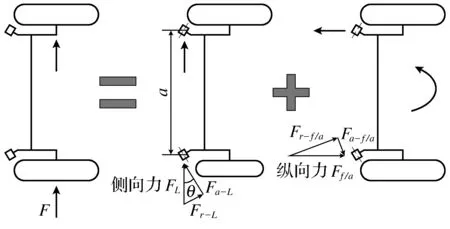

(4) 后桥衬套与整车Y方向角度确定方法.扭杆梁后桥和车身连接的衬套A-bushing的轴向刚度、前后方向的径向刚度以及中心轴在水平投影方向都会影响后桥的侧向转角、纵向变形和侧向变形.一般,扭力梁后桥侧向转角是不足转向的[4].

等效后的侧向力FL和纵向力Ff/a可分解到衬套轴向和径向方向.设衬套径向刚度为Kr,轴向刚度为Ka,则可求出左侧衬套径向位移:

左侧衬套处轴向位移:

图5 后桥受力分解图Fig.5 Mechanical analysis of rear axle

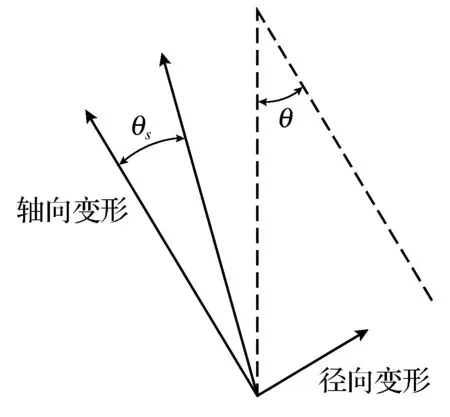

如图6所示,θS是扭力梁后桥在左侧衬套处的位移矢量和衬套中心轴线的夹角,由式(6)、式(7)知:

(8)

图6 衬套受力图Fig.6 Mechanical analysis of rear axle bushing

当θS<θ时,左衬套位移方向为两衬套连线(纵倾轴线)左侧,同时,对右侧衬套分析发现,右衬套位移方向为侧倾轴线右侧,即整个后桥有顺时针转动趋势,产生不足转向.反之θS>θ时,后桥产生过度转向[5].

为了使扭力梁后桥不足转向的效果最大,就要使表达式θ-θS的值最大.在a和d已确定时,可以调整衬套与中心轴线的角度θ,轴向刚度Kr和径向刚度Ka来改变整车不足转向特性.通过式(8),Kr增大,Ka减小都能使θ-θS的值增大.根据计算,在(0 ,π/4),随着θ的增加,θ-θS的值先递增后递减.

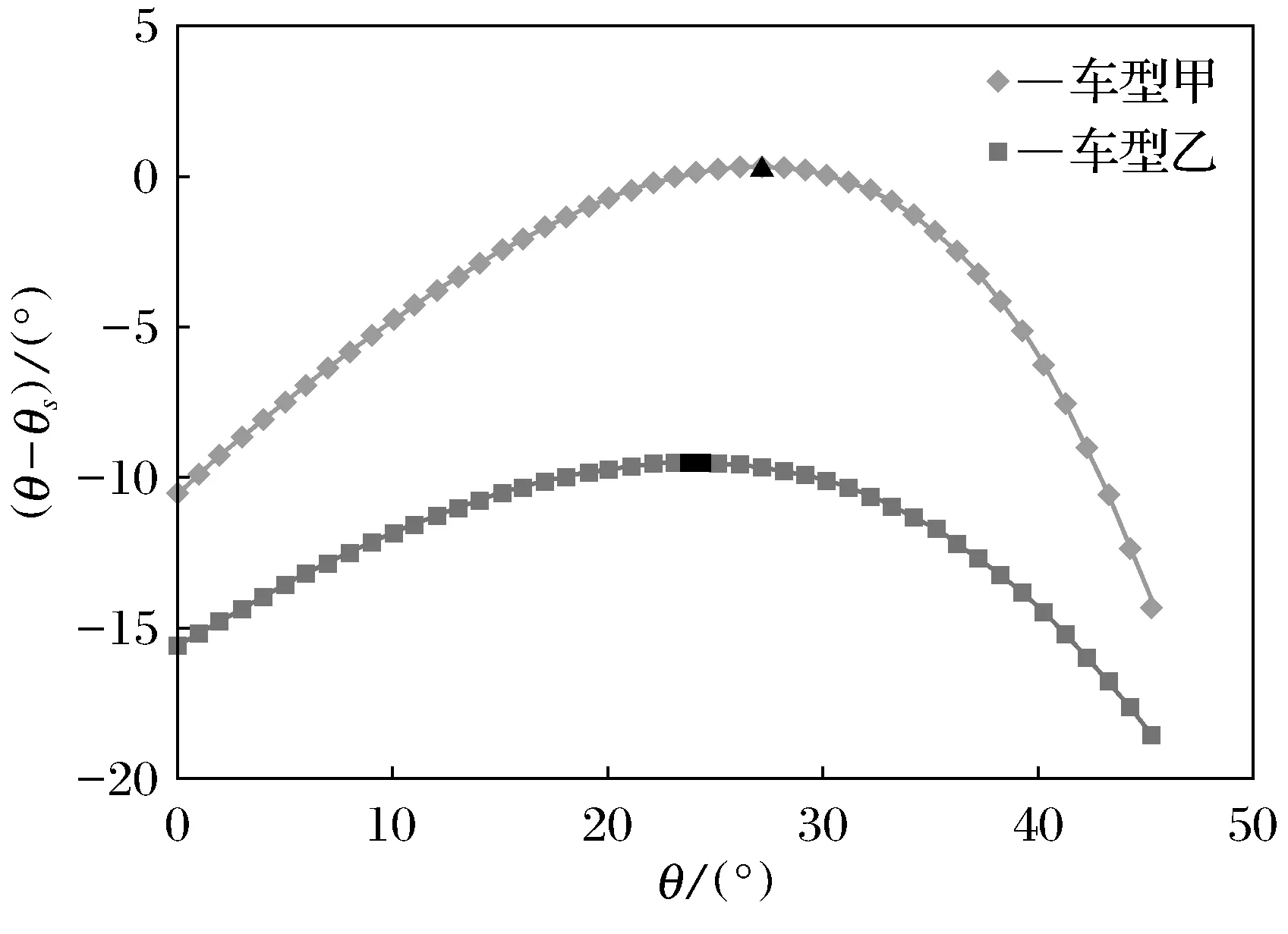

图7是根据式(8)计算出的SGM车型甲和车型乙的θ-θS值,可以看到当θ角的值分别取27°和24°时,甲车和乙车后桥不足转向效果最大.在实际设计中,甲车和乙车θ角的值分别是25°和24°.

图7 SGM两种车型θ对θ-θS关系Fig.7 The relation between θ and θ-θS of two SGM vehicle models

为验证上述分析,本文通过ADAMS/CAR模块建立扭杆梁后桥的多体动力学模型[6]分别计算了SGM车型甲在θ角,Kr,Ka单一变量下的不同侧向转角、侧向变形和纵向变形效果.

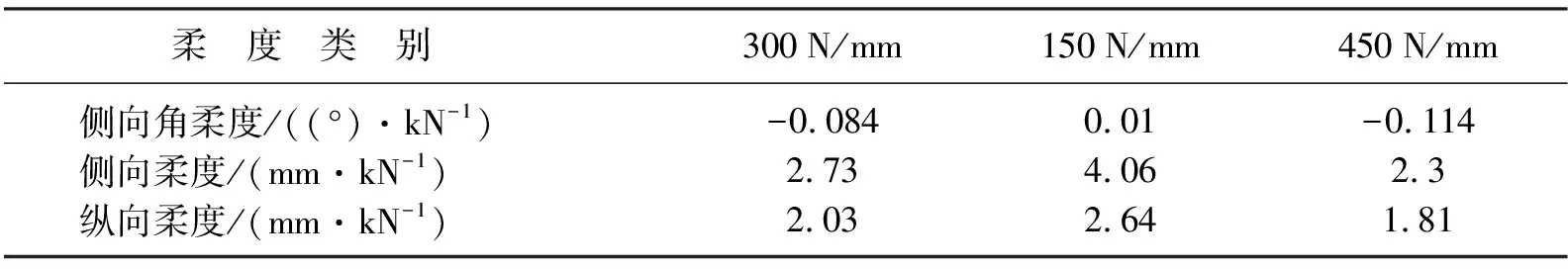

由表1可以看到θ角在27°时,侧向转角的过度转向趋势最小,随着θ角的增加,侧向挠度减小,纵向挠度增大.

表1 不同枢销衬套角度下的后桥特性Table 1 Rear axle characteristics under different pivot pin bushing angle

注:Kr=1 200 N/mm,Ka=300 N/mm.

由表2可以看到随着衬套径向刚度的增加,侧向转角过度转向趋势减小,侧向挠度和纵向挠度都减小.

由表3可以看到随着衬套轴向刚度的增加,侧向力过度转向趋势增大,侧向挠度和纵向挠度都减小.

表2 不同衬套径向刚度下的后桥特性Table 2 Rear axle characteristics under different radial stiffness of bushing

注:Ka=300 N/mm;θ=25°.

表3 不同衬套轴向刚度下的后桥特性Table 3 Rear axle characteristics under different axial stiffness of bushing

注:Kr=1 000 N/mm,θ=25°.

一般对于最基本的扭力梁悬架,枢销衬套的轴向刚度多数小于前后的径向刚度,而且其中心轴线和侧向轴线的夹角θ一般在20° ~30°.在这种情况下,侧向挠度就主要取决于衬套的轴向刚度,纵向挠度主要取决于衬套的径向刚度,而且随着θ角的增加,侧向挠度减小,纵向挠度增大.

2.3 扭杆梁后桥侧向投影硬点确定方法

由于扭杆梁后悬的纵倾中心就是扭杆梁后桥与车身的连接点O,故纵倾中心即是要确定的侧向投影硬点.扭杆梁后悬的纵倾中心高度[7]影响着车辆制动和起动加速俯仰、车辆的行驶平顺性和车辆的不足转向性能.

(1) 扭杆梁后桥纵倾中心O点与车轮接地点的连线和地面的夹角即为后悬的抗制动纵倾角.车辆制动时,地面给车轮一个向后的摩擦力,并会在后桥和车身的连接点产生一个向下的拉力.所以扭杆梁后悬的结构客观上存在抑制车身点头的作用.

(2) 如果后悬的纵倾中心高度大于轮心高度, 当车轮受到冲击时, 车轮有一个向后退让的运动,这样可以减少障碍物冲击的影响,增加了舒适性.反之,则会加剧障碍物冲击的影响.

(3) 当车辆向右转向时,左侧车轮压缩,右侧车轮伸张.若后悬的纵倾中心高度大于轮心高度,则左侧车轮轮心向后移动,右侧车轮向前移动.这样就导致车辆出现过度转向趋势.反之, 车辆出现不足转向趋势.

综合以上三点,扭杆梁后悬的纵倾中心高度选择需要在整车模型中综合考虑确定,它是一个多种因素平衡的结果.本次设计选取扭杆梁后悬的纵倾中心与轮心连线和水平面的角度为+1°.

3 结 论

(1) 通过建立侧倾中心高度与扭杆梁后桥结构参数的函数关系,确定左右衬套的中心和横梁剪切中心的位置.

(2) 扭杆梁后桥减震器衬套中心和弹簧座中心的位置尽量靠下靠外,使行程更大.

(3) 扭杆梁后桥衬套径向刚度,轴向刚度和安置角度对整车不足转向都有影响

(4) 纵倾中心设定要比车轮中心略高一点,有利于车辆不足转向性能.

参考文献:

[1]庄继德. 汽车轮胎学[M]. 北京: 北京理工大学出版社, 1996:237-272.

(Zhuang Jide. Automobile Tire Technology[M]. Beijing: Beijing Institute of Technology Press, 1996:237-272.)

[2]余志生. 汽车理论[M]. 3版. 北京:机械工业出版社, 2001.

(Yu Zhisheng. Automotive Theory[M]. 3rd Edition. Beijing: China Machine Press, 2001.)

[3]赖姆帕尔. 汽车底盘基础[M]. 张洪欣,余卓平,译. 北京: 科学普及出版社, 1992:136-147.

(Reimpell J. Automotive Chassis Technology[M]. Zhang Hongxin, Yu Zhuoping, Translated. Beijing: Popular Science Press, 1992:136-147.)

[4]陈家瑞. 汽车构造[M]. 2版. 北京:机械工业出版社, 2008:215-224.

(Chen Jiarui. Automotive Structure[M]. 2nd Edition. Beijing: Tsinghua University Press, 2008:215-224.)

[5]王望予. 汽车设计[M]. 4版. 北京:机械工业出版社, 2006:174-175.

(Wang Wangyu. Automotive Design[M]. 4th Edition. Beijing: China Machine Press, 2006:174-175.)

[6]格里斯比. 车辆动力学[M]. 赵六奇,金达峰,译. 北京:清华大学出版社, 2006:144-153.

(Gillespie T D. Fundamentals of Vehicle Dynamics[M]. Zhao Liuqi, Jin Dafeng, Translated. Beijing: Tsinghua University Press, 2006:144-153.)

[7]Satchell T L. Design of Trailing Twist Axles[R]. 1981.