硝酸装置仪表故障在线处理的探讨

2014-03-24李翠玉时国红

李翠玉,时国红

(1.沈阳工业大学辽阳校区工程学院;2.辽阳石化分公司尼龙厂,辽宁 辽阳 111003)

硝酸装置仪表故障在线处理的探讨

李翠玉1,时国红2

(1.沈阳工业大学辽阳校区工程学院;2.辽阳石化分公司尼龙厂,辽宁 辽阳 111003)

通过介绍硝酸装置关键仪表发生异常后的处理过程,探索在保证装置正常生产状态下,查找并处理仪表故障的方法,确保化工装置安全生产。

仪表;故障;处理

一、前言

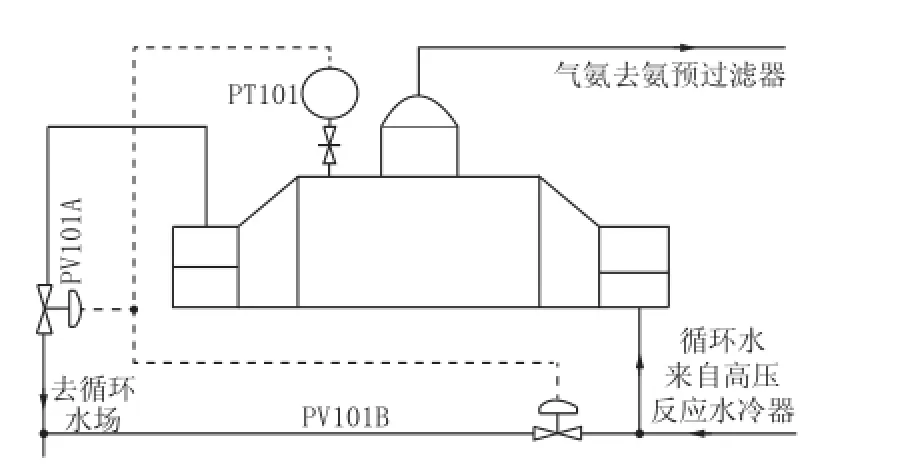

硝酸的生产是由气氨与空气按照一定的混合比例,在催化剂—铂网作用下反应生成NO2,NO2用水吸收生成硝酸。其中原料气氨来自于氨蒸发器,蒸发器运行是否平稳直接关系硝酸装置正常运行,是硝酸装置的关键设备。氨蒸发器管层为循环水、壳层为液氨。经过换热液氨气化为气氨。气氨流量由DCS上 PICA101氨蒸发器的出口压力分程调节回路控制,其工作原理如图1所示。

氨蒸发器出口压力经PT101变送器测量后,送给DCS作为PICA101测量值。在PICA101置自动状态时,测量值与设定值相比后,调整调节阀PV101A(进水阀)和PV101B(旁路阀)改变进入蒸发器的循环水流量,最终使蒸发器的出口压力与PICA101的设定值一致。

二、故障分析与判断

2013年4月,DCS操作人员发现PICA101指示值大幅度波动,影响氨空比参数的控制,如不立即解决将造成装置停车。车间技术人员经仔细分析判断后排除了工艺因素对控制值的影响,断定仪表有问题的可能性较大,遂联系仪表人员进行现场检查。当检查到PV101A/ B时发现现场PV101A的阀门开度稳定;而PV101B的阀门开度不定期波动。当时DCS上已将PICA101置于手动位置,且控制室操作人员未对PV101A和PV101B

调整,正常情况下PV101B也应该保持稳定阀位。在PV101A保持稳定的情况下,PV101B开度的变化将改变进入氨蒸发器的循环水量,影响了氨蒸发器的出口压力。现场PV101B阀门开度波动引发的结果与PICA101指示值不定期波动的故障现象相吻合,故断定PV101B波动引起PICA101指示值大幅度波动。对可能引起PV101B异常动作的因素进行检查后最终认定调节阀异常动作是由于阀门定位器自身工作点不稳定造成的。

图1 PICA101工作原理示意图

三、采取措施

对于智能电气阀门定位器这种高集成度的电气元件故障,常规的方法是更换阀门定位器并进行自动调整,调整工作需要在10min内多次将调节阀由全开到全关这种大幅度动作来完成,但PV101B口径为200mm,且安装在没有旁路的闭路循环水管线上,装置在运行期间无法承受因更换阀门定位器带来的生产波动。

虽然PV101B配套安装了手轮,但现场操作存在着阀门响应慢、操作准确性低、现场人员工作强度大的弊病,对装置安全平稳生产存在潜在威胁。

经研究根据PICA101工作原理,将定位器故障的PV101B保持特定开度,将分程调节回路由进水阀和旁路阀同时作用调整为只通过调节PV101A的开度,来改变进入氨蒸发器的循环水流量,从而实现控制目的。

PV101B是近似等百分比的流量特性,阀门标尺开度与实际开度呈对数关系。经与工艺专业人员协商,通过手轮将阀门锁定在64%标尺开度,控制室的操作人员调整PV101A的开度,即可实现工艺生产需要,但因为PV101B手轮是单向锁定式,通过切断供给调节阀的仪表风,即可实现阀门开度完全锁定。阀门被锁定后,PICA101指示值稳定,未再发生大幅波动,问题得到解决。

四、结论

仪表设备发生异常后,一般是根据故障现象,归纳出全部可能造成异常的因素,按照引发因素的发生概率和工作量,由易至难依次检查,最终发现问题并解决。在PICA101异常时,PV101B是重要因素,但PT101是最直接因素。本次检查时,PV101B故障现象最明显且结果与生产异常情况相吻合,即直接怀疑异常由此引起,但认定过程必须经过完整模拟工艺分析。检查初始就发现了问题所在,但如果PV101B故障不明显或结果与生产异常情况不符,还应按照顺序继续检查。对于故障的定位器,由于更换代价大(需装置停车后处理)和有代替措施的实际情况,故没有采用更换阀门定位器的常规方法。

仪表专业是装置生产期间在线维修的工作特点,一些微小仪表设备的故障,可能对装置平稳生产造成巨大的影响。而其中部分故障的处理,必须按照工艺实际情况,调整检修方案。本次故障处理,在检查和处理两方面,都没有执行完整、常规的方案,但却以最小代价、最短的时间,最大幅度地保证了装置平满优的生产要求。

[1] 11.66万吨硝酸装置可研性报告[R].中国化学工业部第二设计院,2004.

TH7

B

1671-0711(2014)03-0042-02

2013-12-05)